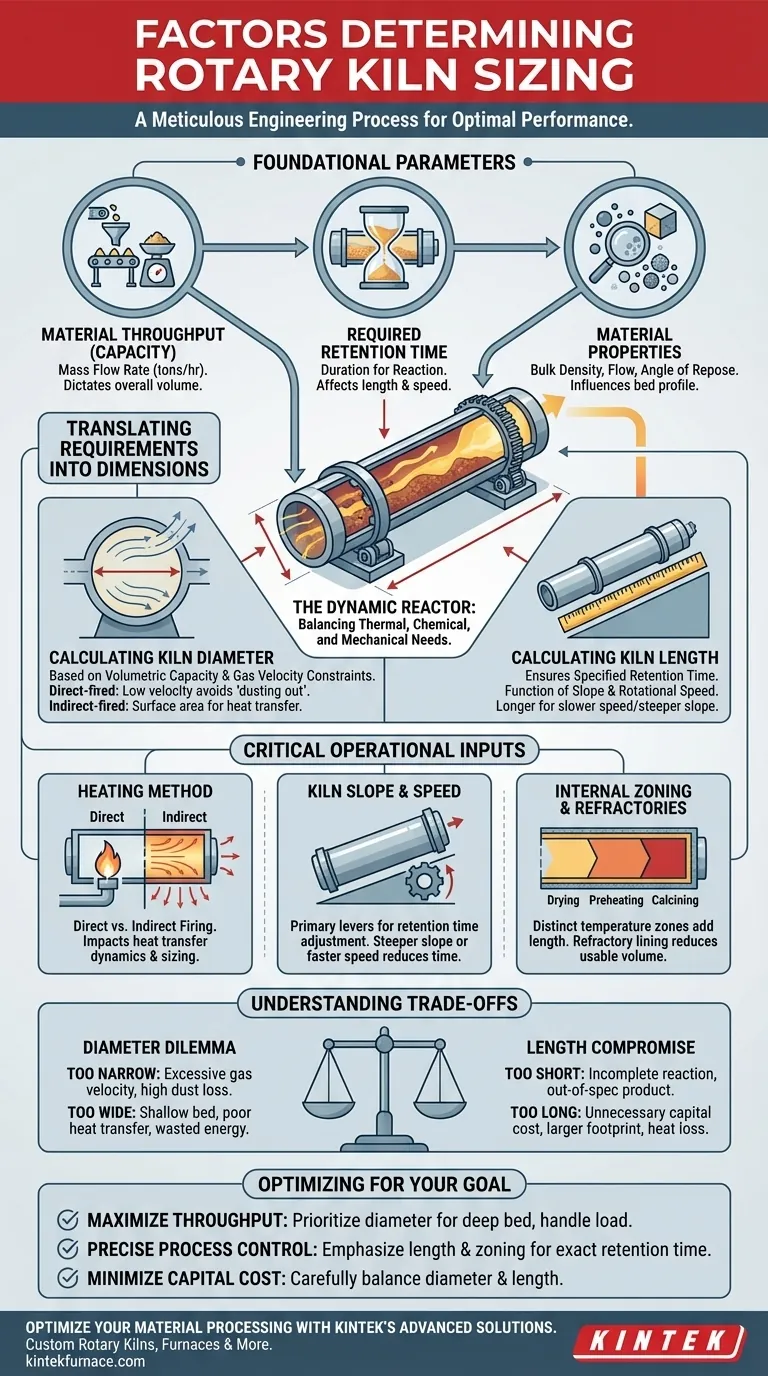

في جوهره، يعتبر تحديد حجم الفرن الدوار عملية هندسية دقيقة توازن بين المتطلبات الحرارية والكيميائية لموادك وبين الميكانيكا الفيزيائية للفرن نفسه. العوامل الأساسية التي تحدد أبعاده هي سعة المواد المطلوبة (الإنتاجية)، ووقت الاحتفاظ اللازم لتحقيق التفاعل المطلوب، والخصائص الفيزيائية للمادة التي يتم معالجتها. تؤثر هذه المدخلات مباشرة على المخرجات النهائية: قطر الفرن وطوله.

الفرن الدوار ليس مجرد وعاء؛ إنه مفاعل ديناميكي. يتم تحديد حجمه بالحاجة إلى تعريض حجم معين من المواد لملف حراري دقيق لمدة محددة، مع ضمان الحركة الفعالة والمستمرة من المدخل إلى المخرج.

معلمات تحديد الحجم الأساسية

تبدأ عملية التصميم بأكملها بفهم عميق للمادة التي تنوي معالجتها. تشكل هذه الخصائص الأساس غير القابل للتفاوض لأي حساب لحجم الفرن.

إنتاجية المواد (السعة)

أهم معلمة هي معدل تدفق الكتلة للمادة، والذي يُقاس عادةً بالأطنان في الساعة. يحدد هذا الحجم الكلي الذي يجب أن يكون الفرن قادرًا على التعامل معه في أي لحظة.

تستند جميع الحسابات اللاحقة إلى تلبية متطلبات السعة الأساسية هذه.

وقت الاحتفاظ المطلوب

وقت الاحتفاظ هو المدة التي يجب أن تقضيها جسيمات المادة داخل الفرن لتخضع للتغير الفيزيائي أو التفاعل الكيميائي المطلوب.

يتم تحديد ذلك من خلال الاختبارات المعملية أو التجارب على نطاق تجريبي. تتطلب العملية التي تتطلب وقت احتفاظ طويل فرنًا أطول أو سرعة نقل للمادة أبطأ.

خصائص المواد وملف السرير

تعد خصائص المادة — مثل كثافتها الظاهرية، وتوزيع حجم الجسيمات، وزاوية السكون — أمرًا بالغ الأهمية.

تؤثر هذه الخصائص على كيفية تقليب المواد وتدفقها، مما يحدد ملف السرير الأمثل، أو النسبة المئوية لمقطع الفرن الممتلئ بالمواد. عادةً ما يكون مستوى الملء بين 10-20%.

تحويل المتطلبات إلى أبعاد

بمجرد تحديد المعلمات الأساسية، يتم استخدامها لحساب الأبعاد الفيزيائية للفرن. يتصل القطر والطول ببعضهما البعض ولكن يتم تحديدهما بواسطة عوامل أساسية مختلفة.

حساب قطر الفرن

يعتمد قطر الفرن بشكل أساسي على السعة الحجمية المطلوبة وقيود سرعة الغاز الداخلية.

في الفرن المباشر التسخين، يجب أن يكون القطر كبيرًا بما يكفي للحفاظ على سرعة تدفق الغاز المعاكس منخفضة. يمكن أن تتسبب السرعة العالية بشكل مفرط في دفع المواد الدقيقة خارج الفرن، وهي ظاهرة تُعرف باسم "تطاير الغبار".

بالنسبة للأفران غير المباشرة التسخين، يرتبط القطر ارتباطًا وثيقًا بتحقيق المساحة السطحية اللازمة لنقل الحرارة إلى طبقة المواد.

حساب طول الفرن

يتم حساب طول الفرن لضمان تلبية وقت الاحتفاظ المحدد. وهو دالة مباشرة لميل الفرن وسرعة دورانه.

تتقدم المواد عبر الفرن مع كل دورة. لذلك، يلزم فرن أطول لتحقيق وقت احتفاظ معين إذا كان الميل أكثر انحدارًا أو كانت سرعة الدوران أعلى.

مدخلات التشغيل الحاسمة

يتم تحسين الأبعاد النهائية بواسطة مجموعة من المتغيرات التشغيلية التي تتحكم فيها. يتم تحديد هذه الإعدادات خلال مرحلة التصميم ولها تأثير كبير على الحجم النهائي للفرن وكفاءته.

طريقة التسخين (مباشر مقابل غير مباشر)

سواء كان الفرن مباشر التسخين (تلامس لهب الموقد والغازات المادة) أو غير مباشر التسخين (يتم تطبيق الحرارة على السطح الخارجي للغلاف) يغير بشكل أساسي حسابات تحديد الحجم.

تسيطر تصاميم التسخين المباشر على الكفاءة الحرارية وديناميكيات تدفق الغاز، بينما تعطي تصاميم التسخين غير المباشر الأولوية لنقل الحرارة بالتوصيل عبر غلاف الفرن.

ميل الفرن وسرعة الدوران

يعمل ميل الفرن، أو ميله (عادةً من 1% إلى 4%)، وسرعة دورانه (0.2 إلى 5 دورة في الدقيقة) معًا للتحكم في معدل حركة المواد.

هاتان المعلمتان هما الرافعات الأساسية لضبط وقت الاحتفاظ. الميل الأكثر انحدارًا أو الدوران الأسرع يحرك المواد بسرعة أكبر، مما يقلل من وقت الاحتفاظ لطول معين.

التخطيط الداخلي والبطانات الحرارية

تتطلب معظم العمليات مناطق حرارية مميزة (مثل التجفيف، التسخين المسبق، التكليس). يجب حساب طول كل منطقة لتلبية متطلبات العملية، مما يساهم في الطول الكلي للفرن.

علاوة على ذلك، فإن البطانة الحرارية، التي تحمي الغلاف الفولاذي، تقلل من الحجم الداخلي القابل للاستخدام. يجب أخذ سمكها في الاعتبار في حساب القطر لضمان تلبية السعة المطلوبة.

فهم المقايضات

يتضمن تحديد حجم الفرن موازنة العوامل المتنافسة. يؤدي الخطأ في اتجاه واحد إلى عدم الكفاءة، بينما يؤدي الخطأ في الاتجاه الآخر إلى فشل العملية.

معضلة القطر

يمكن أن يؤدي الفرن الضيق جدًا إلى سرعات غاز مفرطة في الأنظمة المباشرة التسخين، مما يتسبب في فقدان الغبار بشكل كبير وتقليل الإنتاج.

وعلى العكس من ذلك، قد يؤدي الفرن الواسع جدًا للإنتاجية المطلوبة إلى طبقة مواد ضحلة، مما يؤدي إلى ضعف نقل الحرارة، وإهدار الطاقة، وارتفاع التكلفة الرأسمالية.

حل وسط الطول

يُعد الفرن القصير جدًا فشلاً حرجًا. لن يوفر وقت الاحتفاظ اللازم، مما يعني أن المادة ستخرج قبل اكتمال التفاعل، مما يؤدي إلى منتج خارج المواصفات.

يمثل الفرن الطويل بشكل غير ضروري نفقات رأسمالية كبيرة وغير ضرورية. كما أنه يزيد من المساحة الفعلية، وتكاليف الدعم الهيكلي، واحتمال فقدان الحرارة على سطحه.

الاختيار الصحيح لهدفك

يجب أن يكون تصميم الفرن النهائي محسّنًا لأولويتك التشغيلية الأكثر أهمية.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: أعطِ الأولوية لقطر يسمح بطبقة مواد عميقة دون إنشاء سرعة غاز مفرطة، وتأكد من أن نظام القيادة يمكنه تحمل الحمل.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في العملية: شدد على حساب طول الفرن وتقسيمه إلى مناطق لضمان تحقيق وقت الاحتفاظ وملف درجة الحرارة المطلوبين دون المساومة.

- إذا كان تركيزك الأساسي هو تقليل التكلفة الرأسمالية:وازن بعناية بين القطر والطول؛ قد يكون للفرن الأقصر والأعرض حجم مشابه لفرن أطول وأضيق، لكن التكاليف الهيكلية والتركيبية والتشغيلية ستختلف.

في النهاية، يعد تحديد الحجم المناسب للفرن هو المخطط لعملية معالجة المواد القابلة للتنبؤ والفعالة والناجحة.

جدول الملخص:

| العامل | التأثير الرئيسي على تحديد الحجم |

|---|---|

| إنتاجية المواد | يحدد حجم الفرن ومتطلبات السعة |

| وقت الاحتفاظ | يؤثر على طول الفرن للتفاعلات الكاملة |

| خصائص المواد | يؤثر على ملف السرير وديناميكيات التدفق |

| طريقة التسخين | يحدد القطر بناءً على سرعة الغاز أو نقل الحرارة |

| ميل الفرن وسرعته | يتحكم في معدل حركة المواد ووقت الاحتفاظ |

| التخطيط الداخلي | يضيف إلى الطول الكلي لمراحل درجة الحرارة المميزة |

حسّن معالجة المواد الخاصة بك باستخدام حلول الأفران الدوارة المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مصممة خصيصًا، بما في ذلك الأفران الدوارة، وأفران الكتم، والأفران الأنبوبية، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والتحكم. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- ما هي المكونات الرئيسية في بناء الفرن الدوار؟ دليل الأنظمة الأساسية

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- لماذا الفرن الدوار مناسب بشكل خاص لمعالجة FMDS عالية الكربون؟ حول نفايات الكربون إلى مورد