في جوهره، يعتمد تحديد تدفق الغاز لخمول الفرن على ثلاثة عوامل أساسية: الحجم الداخلي للفرن، ومعدل التسرب المتأصل في الفرن، ومستوى الأكسجين النهائي المطلوب للعملية. يتم حساب "التطهير" الأولي ذي التدفق العالي لإزاحة الغلاف الجوي الموجود، بينما يتم تحديد تدفق "صيانة" أقل لاحقًا لمواجهة التسربات وانبعاث الغازات أثناء العملية.

التحدي ليس في إيجاد رقم سحري واحد لتدفق الغاز. الهدف هو إقامة توازن ديناميكي حيث يزيح الغاز الخامل الأكسجين بشكل أسرع من تسرب الهواء مرة أخرى، وتحقيق ذلك بأمان وفعالية من حيث التكلفة لكل من التطهير الأولي والعملية الجارية.

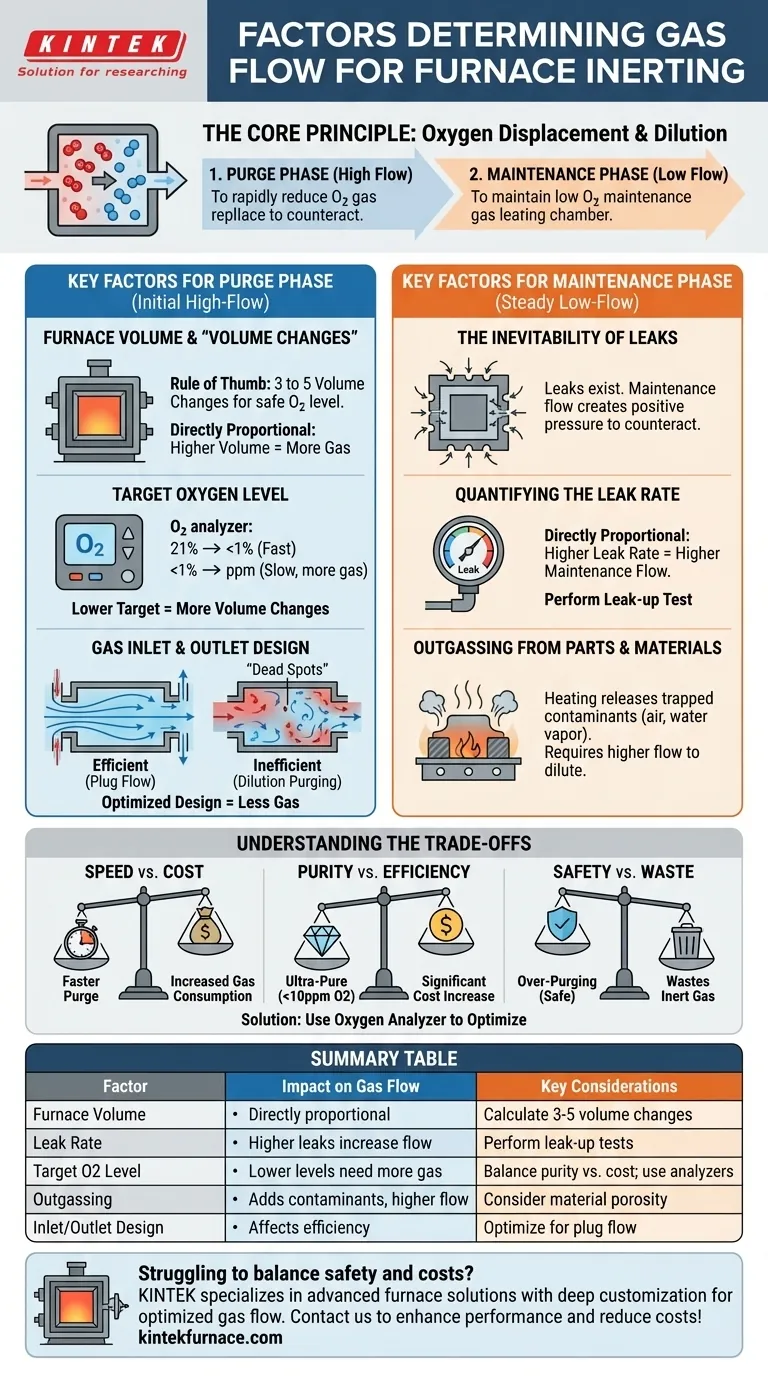

المبدأ الأساسي: إزاحة الأكسجين والتخفيف

خمول الفرن هو عملية استبدال الهواء المحيط الغني بالأكسجين داخل الفرن بغاز جاف غير تفاعلي مثل النيتروجين أو الأرجون. يمنع هذا الأكسدة غير المرغوب فيها، أو إزالة الكربون، أو حتى الأجواء المتفجرة أثناء العمليات ذات درجات الحرارة العالية.

مرحلتا الخمول

يتم فهم العملية بشكل أفضل في مرحلتين متميزتين، ولكل منهما متطلبات معدل التدفق الخاصة بها.

- مرحلة التطهير: هذه هي المرحلة الأولية ذات التدفق العالي المصممة لخفض تركيز الأكسجين بسرعة من ~21% إلى مستوى آمن أو مطلوب للعملية (غالبًا أقل من 1%).

- مرحلة الصيانة: بمجرد الوصول إلى مستوى الأكسجين المستهدف، يتم تقليل التدفق إلى معدل ثابت ومنخفض. هذا التدفق مصمم فقط لتعويض فقدان الغاز المستمر والتلوث.

العوامل الرئيسية لمرحلة التطهير

يستهلك التطهير الأولي معظم الغاز وهو أمر بالغ الأهمية لإنشاء بيئة خاملة بسرعة.

حجم الفرن و"تغيرات الحجم"

أكبر عامل هو الحجم الداخلي لفرنك. غالبًا ما تتم مناقشة تدفق التطهير من حيث تغيرات حجم الفرن. تغيير حجم واحد هو كمية الغاز التي تساوي حجم الفرن الفارغ.

كقاعدة عامة، يتطلب تحقيق مستوى آمن من الأكسجين عادة من 3 إلى 5 تغييرات في الحجم. على سبيل المثال، فرن بحجم 100 قدم مكعب سيحتاج إلى 300 إلى 500 قدم مكعب من الغاز الخامل لتطهير أولي فعال.

مستوى الأكسجين المستهدف

كلما انخفض مستوى الأكسجين المستهدف لديك، زادت تغييرات الحجم التي ستحتاجها. يعد تقليل الأكسجين من 21% إلى 1% سريعًا نسبيًا. ومع ذلك، فإن تقليله من 1% إلى 100 جزء في المليون (ppm) يمكن أن يتطلب كمية أكبر بكثير من الغاز والوقت بسبب طبيعة التخفيف.

تصميم مدخل ومخرج الغاز

يقوم التطهير الفعال بإزالة الهواء بأقل قدر من الاختلاط، وهو مفهوم يُعرف باسم التدفق المكبسي (plug flow). يتم تحقيق ذلك باستخدام مداخل غاز (غالبًا منخفضة) ومخارج (غالبًا عالية) موضوعة جيدًا.

تؤدي الأنظمة سيئة التصميم التي تحتوي على "نقاط ميتة" أو اضطراب كبير إلى تطهير بالتخفيف، وهو أقل كفاءة بكثير ويتطلب كمية أكبر من الغاز لتحقيق نفس النتيجة.

العوامل الرئيسية لمرحلة الصيانة

بعد التطهير الأولي، الهدف هو ببساطة الحفاظ على بيئة منخفضة الأكسجين.

حتمية التسربات

لا يوجد فرن محكم الإغلاق تمامًا. سيتسرب الهواء حتمًا من خلال سدادات الأبواب، وفتحات الناقلات، ومنافذ المزدوجات الحرارية، والتجهيزات الأخرى. تتمثل الوظيفة الأساسية لمعدل تدفق الصيانة في إنشاء ضغط إيجابي داخل الفرن للتغلب على هذه التسربات.

تحديد معدل التسرب

يتناسب تدفق الصيانة المطلوب بشكل مباشر مع معدل تسرب فرنك. سيتطلب فرن قديم ذو سدادات بالية تدفق صيانة أعلى بكثير من وحدة جديدة جيدة الصيانة للحفاظ على نفس مستوى الأكسجين. يمكن أن يساعد اختبار التسرب (leak-up test)، حيث تقيس معدل زيادة الأكسجين بعد إيقاف الغاز، في تحديد ذلك.

انبعاث الغازات من الأجزاء والمواد

يمكن للمكونات التي تتم معالجتها حرارياً، بالإضافة إلى الرفوف والتجهيزات، أن تطلق هواءً محبوساً، وبخار ماء، وملوثات أخرى عند تسخينها. هذا الانبعاث الغازي (outgassing) يدخل الأكسجين ويتطلب تدفق صيانة أعلى لتخفيف وإزالة الملوثات. المواد المسامية مثل بعض السيراميك تكون عرضة بشكل خاص لذلك.

فهم المقايضات

يتضمن اختيار معدل التدفق موازنة الأولويات المتنافسة. لا يوجد تدفق "صحيح" واحد، بل يوجد فقط التدفق الأمثل لأهدافك المحددة.

السرعة مقابل التكلفة

سيؤدي معدل تدفق التطهير الأعلى إلى خمول الفرن بشكل أسرع، مما يقلل من وقت الدورة. ومع ذلك، يأتي هذا على حساب مباشر لزيادة استهلاك النيتروجين أو الأرجون.

النقاء مقابل الكفاءة

يتطلب تحقيق جو نقي للغاية (أقل من 10 جزء في المليون من O2) كمية أعلى بشكل كبير من الغاز والوقت مقارنة بالجو الخامل القياسي (أقل من 1% من O2). يجب أن تقرر ما إذا كانت فائدة العملية تبرر الزيادة الكبيرة في التكلفة.

السلامة مقابل الهدر

يعد التطهير غير الكافي خطرًا أمنيًا خطيرًا، مما قد يخلق خليطًا متفجرًا من غاز العملية القابل للاشتعال والهواء. لتجنب ذلك، يقوم العديد من المشغلين بالتطهير المفرط، وهو آمن ولكنه يهدر كمية كبيرة من الغاز الخامل. استخدام محلل الأكسجين هو الطريقة الوحيدة للتحقق من التطهير الخاص بك وتحسين التدفق.

تحديد تدفق الغاز المطلوب لديك

استخدم هذه المبادئ لتوجيه الإعداد والتشغيل الخاص بك.

- إذا كان تركيزك الأساسي على أقصى درجات السلامة والجودة: ابدأ بمعدل تطهير مرتفع محسوب لـ 5 تغييرات في الحجم. استخدم محلل أكسجين مستمر للتأكد من وصولك إلى مستوى O2 المستهدف قبل بدء العملية وتعيين تدفق صيانة يحافظ على هذا المستوى ثابتًا.

- إذا كان تركيزك الأساسي على تحسين التكلفة: قم بإجراء اختبار تسرب على الفرن لتحديد معدل التسرب الخاص به. سيساعدك هذا في تحديد الحد الأدنى المطلق لتدفق الصيانة المطلوب. قم بالتطهير فقط حتى يتم تحقيق مستوى O2 المستهدف، وليس لوقت ثابت.

- إذا كنت تستخدم فرنًا جديدًا أو غير معروف الخصائص: كن متحفظًا. ابدأ بمعدل تدفق مرتفع (مثل 5 تغييرات في الحجم للتطهير) وتدفق صيانة سخي. على مدار عدة دورات، يمكنك تقليل معدلات التدفق تدريجيًا مع مراقبة مستويات الأكسجين للعثور على التوازن الأمثل لعمليتك.

من خلال فهم هذه العوامل المؤثرة، يمكنك الانتقال من التخمين إلى نهج مدروس ومبني على البيانات لتحقيق جو خامل موثوق وفعال.

جدول ملخص:

| العامل | التأثير على تدفق الغاز | اعتبارات رئيسية |

|---|---|---|

| حجم الفرن | يتناسب طرديًا؛ الحجم الأكبر يتطلب المزيد من الغاز للتطهير | احسب بناءً على 3-5 تغييرات في الحجم للتطهير الأولي |

| معدل التسرب | التسربات الأعلى تزيد من تدفق الصيانة لمواجهة تسرب الهواء | إجراء اختبارات التسرب لتحديد وتقليل التدفق |

| مستوى الأكسجين المستهدف | المستويات المنخفضة تحتاج إلى المزيد من الغاز بسبب تحديات التخفيف | وازن بين احتياجات النقاء والتكلفة؛ استخدم المحللات للدقة |

| انبعاث الغازات | يضيف ملوثات، مما يتطلب تدفق صيانة أعلى | ضع في اعتبارك مسامية المواد ودرجات حرارة العملية |

| تصميم مدخل/مخرج الغاز | يؤثر على الكفاءة؛ التصميم السيئ يؤدي إلى ارتفاع احتياجات التدفق | تحسين تدفق المكبس لتقليل الاختلاط والهدر |

هل تواجه صعوبة في الموازنة بين السلامة والتكاليف في عملية خمول فرنك؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أفران Muffle و Tube و Rotary و Vacuum & Atmosphere وأنظمة CVD/PECVD. بالاستفادة من البحث والتطوير المتميز لدينا والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة. دعنا نساعدك في تحسين تدفق الغاز لتحقيق خمول موثوق وفعال – اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز أداء مختبرك وتقلل من تكاليف التشغيل!

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما هي آفاق تطوير أفران الصناديق الجوية في صناعة الطيران والفضاء؟ إطلاق العنان لمعالجة المواد المتقدمة لابتكار الطيران والفضاء

- كيف يحمي الأرغون والنيتروجين العينات في أفران التفريغ؟ حسّن عمليتك الحرارية باستخدام الغاز المناسب

- ما هو فرن المuffle ذو حماية الغلاف الجوي؟ إطلاق العنان للمعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- ما هي بعض التطبيقات المحددة لأفران الغلاف الجوي في صناعة السيراميك؟ تعزيز النقاء والأداء

- ما هو استخدام تقنية الغاز الخامل في أفران التفريغ ذات درجة الحرارة العالية؟ حماية المواد وتسريع التبريد