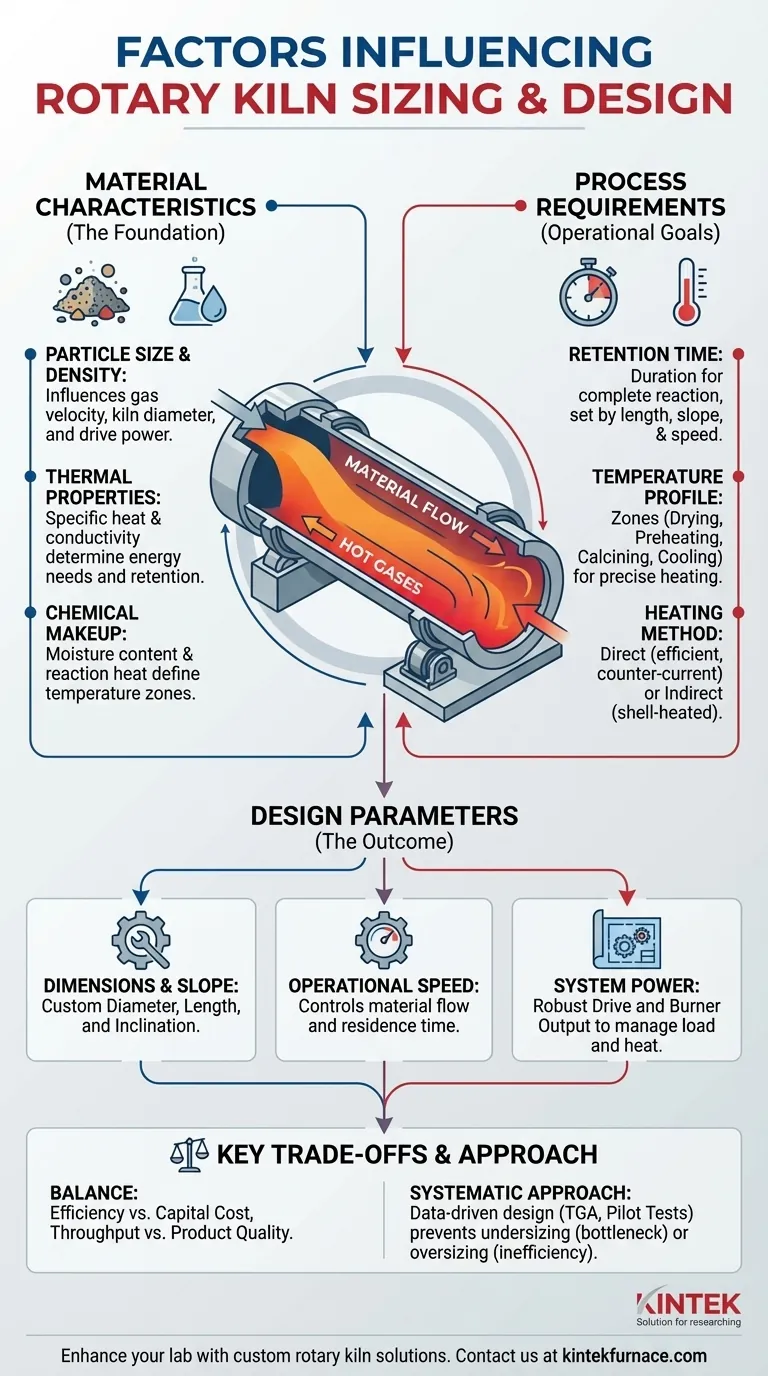

في جوهره، يعد تصميم الفرن الدوار تمريناً دقيقاً لتحقيق التوازن بين ثلاثة مجالات مترابطة: الخصائص المتأصلة للمادة، والتحويل الحراري والكيميائي المطلوب، والهندسة الميكانيكية التي تجعل ذلك ممكناً. لا يتم اختيار الحجم والتصميم من كتالوج؛ بل يتم اشتقاقها بشكل مخصص من هذه المدخلات الأساسية لضمان الكفاءة التشغيلية وجودة المنتج والفعالية من حيث التكلفة.

الفرن الدوار ليس قطعة معدات عامة. إنه نظام مصمم لغرض محدد حيث يكون كل معلمة تصميمية - من قطره وطوله إلى سرعة دورانه - استجابة مباشرة للخصائص الفيزيائية والحرارية والكيميائية الفريدة للمادة التي تتم معالجتها.

خصائص المادة: أساس التصميم

المادة التي تنوي معالجتها هي العامل الأهم الذي يقود التصميم بأكمله. يتدفق كل قرار من فهم كيفية تصرفها قبل التسخين وأثناءه وبعده.

الخصائص الفيزيائية: الحجم والكثافة والتدفق

الشكل الفيزيائي للمادة المغذية يحدد الأبعاد الأساسية للفرن ومتطلبات الطاقة. يؤثر توزيع حجم الجسيمات بشكل مباشر على أقصى سرعة مسموح بها للغاز داخل الفرن. يمكن أن تحمل غازات العملية المساحيق الدقيقة بسهولة، مما يستلزم قطر فرن أكبر لتقليل سرعة الغاز، في حين يمكن للمواد المغذية الحبيبية أو الكريات أن تتحمل سرعات أعلى في غلاف أصغر قطراً.

الكثافة الظاهرية مهمة أيضاً. تتطلب المواد ذات الكثافة العالية هياكل دعم أقوى ونظام دفع أقوى للتعامل مع الحمل المتزايد.

الخصائص الحرارية: كيف تستجيب المادة للحرارة

تحدد الخصائص الحرارية للمادة كمية الطاقة والوقت المطلوبين للمعالجة. يحدد الحرارة النوعية كمية الطاقة اللازمة لرفع درجة حرارة المادة، مما يؤثر على استهلاك الوقود.

الموصلية الحرارية تقيس مدى كفاءة انتقال الحرارة عبر طبقة المادة. قد تتطلب الموصلية الضعيفة أوقات احتفاظ أطول أو هياكل داخلية مثل الرافعات لضمان تسخين جميع المواد بالتساوي.

أخيراً، حرارة التفاعل - سواء كانت العملية ماصة للحرارة (تمتص الطاقة) أو طاردة للحرارة (تطلق الطاقة) - هي عامل رئيسي في حساب توازن الطاقة الإجمالي وتصميم نظام الموقد.

الخصائص الكيميائية: التحول نفسه

يحدد التركيب الكيميائي الغرض الأساسي للفرن. على سبيل المثال، يجب فهم محتوى الرطوبة جيداً. يمكن للتحليل الحراري الوزني (TGA) أن يكشف عن درجات الحرارة التي يتم فيها إطلاق الماء الحر (حول 100 درجة مئوية) والماء المرتبط كيميائياً (حتى 260 درجة مئوية أو أعلى).

هذه البيانات ضرورية لتصميم مخطط درجة الحرارة للفرن وضمان تخصيص طاقة ووقت كافيين لكل مرحلة من مراحل التحول، بدءاً من التجفيف البسيط وحتى التكليس الكيميائي المعقد.

متطلبات العملية: تحديد الهدف التشغيلي

بمجرد فهم المادة، يجب عليك تحديد أهداف التشغيل المحددة. تترجم هذه المتطلبات خصائص المادة إلى مجموعة من معايير الأداء للفرن.

وقت الاحتفاظ: متى يكون وقتاً كافياً؟

وقت الاحتفاظ هو المدة التي تقضيها المادة داخل الفرن. هذا أحد أهم المتغيرات التشغيلية، لأنه يجب أن يكون طويلاً بما يكفي لإكمال التفاعلات الحرارية والكيميائية المرغوبة بالكامل.

إنه ليس إعداداً واحداً ولكنه نتيجة يحددها ثلاثة عوامل ميكانيكية رئيسية: طول الفرن، وميله (انحداره)، وسرعة دورانه.

مخطط درجة الحرارة: الرحلة الحرارية

لا يتم تثبيت الفرن عند درجة حرارة واحدة. بدلاً من ذلك، يعمل مع مخطط درجة حرارة محدد على طوله، مما يخلق مناطق متميزة. يتضمن المخطط النموذجي منطقة تجفيف، ومنطقة تسخين مسبق، ومنطقة تكليس/تفاعل ذات درجة حرارة عالية، ومنطقة تبريد.

تم تصميم هذا المخطط بدقة بناءً على التحليل الحراري (مثل TGA) لضمان تسخين المادة بالمعدل الصحيح والوصول إلى درجة الحرارة المستهدفة للمدة المطلوبة. يولد الموقد ونظام الاحتراق، الموجودان عادةً عند طرف التفريغ، هذا التدرج الحراري.

طريقة التسخين: الإشعال المباشر مقابل غير المباشر

تستخدم غالبية الأفران الدوارة التسخين المباشر بالتيار المعاكس. في هذا الإعداد عالي الكفاءة، يطلق الموقد النار في طرف تفريغ الفرن، وتتدفق الغازات الساخنة صعوداً في الفرن في الاتجاه المعاكس لتدفق المادة. يزيد هذا من نقل الحرارة حيث تلتقي الغازات الأكثر سخونة بالمادة الأكثر معالجة.

في بعض الحالات، يتم استخدام التسخين غير المباشر، حيث يتم تسخين الغلاف من الخارج، للمواد التي لا يمكن أن تتلامس مع غازات الاحتراق.

فهم المقايضات

يتضمن تصميم الفرن التنقل في سلسلة من المقايضات الهندسية والاقتصادية الحرجة. إن إدراكها ضروري لاتخاذ قرارات مستنيرة.

الكفاءة مقابل التكلفة الرأسمالية

عادةً ما يوفر الفرن الأطول والأكبر قطراً كفاءة حرارية أفضل وتحكماً أدق في العملية. ومع ذلك، يأتي هذا بتكلفة رأسمالية أولية أعلى بكثير. الفرن الأقصر والأكثر إحكاما أقل تكلفة في البناء ولكنه سيحتوي على الأرجح على تكاليف وقود تشغيلية أعلى وقد يوفر مرونة تشغيلية أقل.

الإنتاجية مقابل جودة المنتج

هناك توتر مستمر بين زيادة حجم الإنتاج (الإنتاجية) وضمان جودة المنتج المتسقة. يؤدي زيادة معدل التغذية إلى تقليل وقت احتفاظ المادة. إذا تم دفع ذلك بعيداً جداً، فقد يؤدي ذلك إلى تفاعل غير مكتمل، مما يؤدي إلى منتج خارج المواصفات يتطلب إعادة معالجة أو التخلص منه.

خطر الحجم غير الصحيح

سيخلق الفرن صغير الحجم عنق زجاجة إنتاجي دائم، غير قادر على تلبية متطلبات السعة. الفرن كبير الحجم ليس فقط أكثر تكلفة في الشراء ولكنه أيضاً غير فعال في التشغيل، لأنه يستهلك طاقة زائدة لتسخين الحجم والغلاف الأكبر، مما يؤدي إلى تكاليف تشغيلية أعلى طوال فترة حياته.

نهج منهجي لتصميم الفرن

لضمان نتيجة ناجحة، يجب أن تكون عملية التصميم قائمة على البيانات ومنهجية. يعتمد النهج الصحيح على هدفك المحدد.

- إذا كان تركيزك الأساسي هو الجدوى الأولية للمشروع: خطوتك الأولى هي اختبار المواد الشامل، بدءاً من التحليل على مستوى المختبر (TGA) والتقدم إلى اختبارات الفرن الدفعية أو التجريبية للتحقق من متغيرات العملية.

- إذا كان تركيزك الأساسي هو تحسين عملية قائمة: ركز على تعديل المتغيرات القابلة للتحكم - معدل التغذية، وسرعة الدوران، ومخرج الموقد - لضبط وقت الاحتفاظ ومخطط درجة الحرارة للحصول على كفاءة أو جودة أفضل.

- إذا كان تركيزك الأساسي هو اختيار فرن جديد: قم بتزويد البائعين المحتملين بحزمة بيانات كاملة حول خصائص المواد ومتطلبات العملية الصريحة (معدل التغذية، درجة الحرارة النهائية، وقت الاحتفاظ) للحصول على وحدة ذات حجم دقيق وفعالة.

في نهاية المطاف، يتيح لك فهم هذه العوامل المترابطة تحديد وتقييم وتشغيل فرن دوار يعمل كحل معالجة فعال وموثوق للغاية.

جدول ملخص:

| فئة العامل | العناصر الرئيسية | التأثير على التصميم |

|---|---|---|

| خصائص المادة | حجم الجسيمات، الكثافة، الخصائص الحرارية، التركيب الكيميائي | يحدد أبعاد الفرن، واحتياجات الطاقة، ومناطق درجة الحرارة |

| متطلبات العملية | وقت الاحتفاظ، مخطط درجة الحرارة، طريقة التسخين | يحدد المعلمات التشغيلية مثل الطول والميل ونوع الموقد |

| المقايضات التصميمية | الكفاءة مقابل التكلفة، الإنتاجية مقابل الجودة، مخاطر تحديد الحجم | يوازن بين الاستثمار الرأسمالي والأداء التشغيلي |

هل أنت مستعد لتعزيز قدرات مختبرك بحل فرن دوار مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران عالية الحرارة متقدمة، بما في ذلك الأفران الدوارة، المصممة خصيصاً لتلبية احتياجاتك التجريبية الفريدة. تضمن قدرتنا القوية على التخصيص العميق توافقاً دقيقاً مع خصائص المواد وأهداف العملية الخاصة بك، مما يعزز الكفاءة وجودة المنتج. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين المعالجة الحرارية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية

- ما هي الميزات الرئيسية لأفران الأنبوب الدوارة فيما يتعلق بالمعالجة الحرارية؟ تحقيق تسخين موحد وإنتاجية عالية

- ما هي المزايا الرئيسية لأفران الأنابيب الدوارة؟ تحقيق تجانس وكفاءة فائقة في المعالجة الحرارية

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات