يعد اختيار البوتقة المناسبة لفرن التفريغ ذي التسخين بالحث قرارًا حاسمًا يؤثر بشكل مباشر على نجاح عملية الصهر لديك. يعتمد الاختيار على ثلاثة عوامل أساسية: التوافق الكيميائي مع المعدن الذي يتم صهره، وقدرة المادة على تحمل درجات حرارة العملية القصوى، واستقرارها تحت التفريغ. تشمل خياراتك الرئيسية السيراميك الحراري مثل الألومينا والزركونيا والمغنيسيا، أو مادة موصلة مثل الجرافيت، وكل منها مناسب لتطبيقات محددة.

البوتقة ليست مجرد حاوية؛ إنها مكون نشط في نظام تعدين عالي الطاقة. الخيار الأمثل هو مادة تظل خاملة كيميائيًا لسبائكك عند درجة الحرارة القصوى، وتقاوم الصدمات الحرارية الناتجة عن دورات التسخين السريعة، ولا تطلق الغازات تحت التفريغ، وبالتالي تضمن نقاء الصهر وسلامة الفرن.

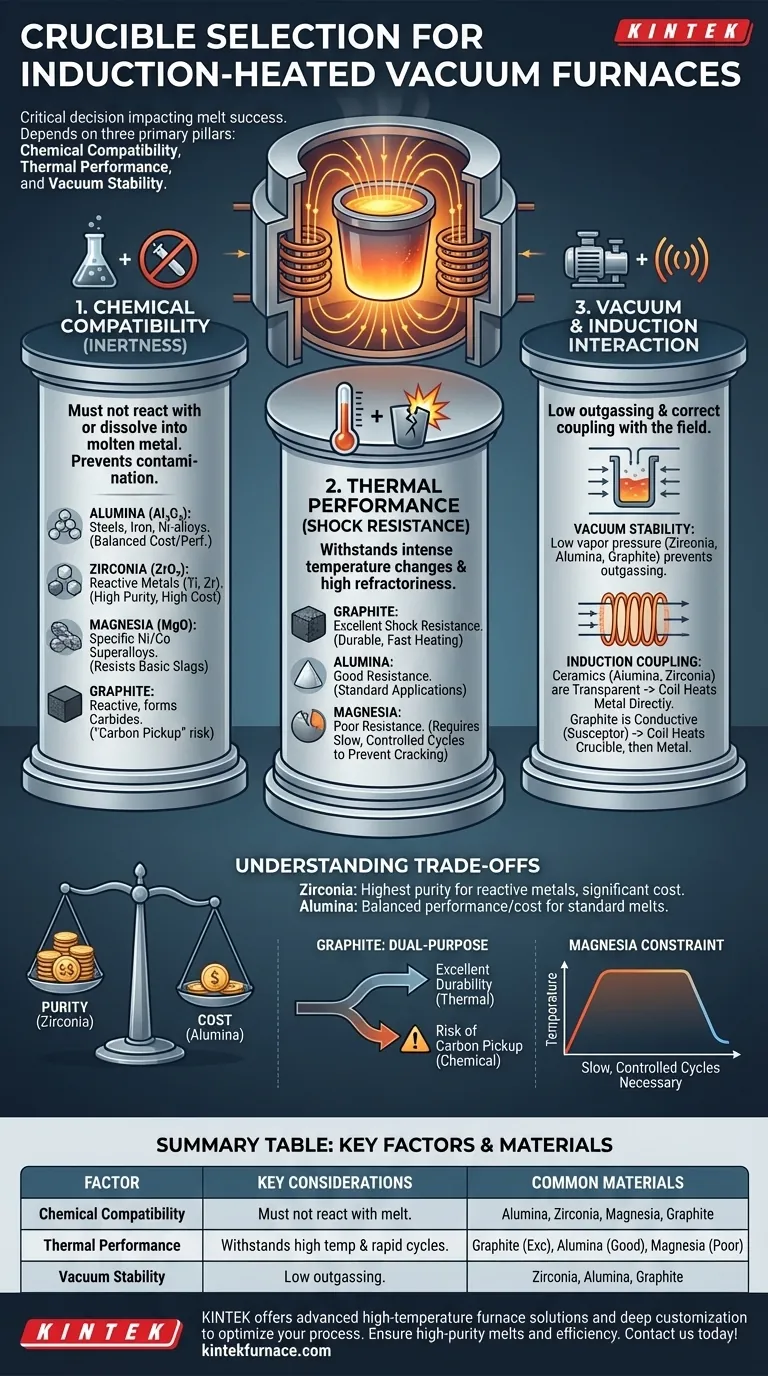

الأركان الثلاثة لاختيار البوتقة

يتطلب اختيار البوتقة تقييمًا منهجيًا لتفاعلها مع المعدن والحرارة وبيئة الفرن. قد يؤدي إهمال أي من هذه الأركان إلى التلوث، وفشل البوتقة، وتوقف مكلف عن العمل.

الركن الأول: التوافق الكيميائي

هذا هو العامل الأكثر أهمية. يجب ألا تتفاعل مادة البوتقة أو تذوب في المعدن المنصهر، لأن ذلك سيؤدي إلى تلوث المنتج النهائي.

- الألومينا (Al₂O₃): هذه هي مادة العمل للعديد من التطبيقات. إنها غير مكلفة نسبيًا وتظهر استقرارًا جيدًا عند صهر الحديد والصلب والعديد من السبائك القائمة على النيكل.

- الزركونيا (ZrO₂): هذه هي المادة المفضلة للتطبيقات ذات درجات الحرارة العالية التي تتضمن معادن شديدة التفاعل، مثل التيتانيوم والزركونيوم وسبائك حرارية أخرى. يمنع خمولها الكيميائي الفائق تلوث الأكسجين في هذه المصهرات الحساسة.

- المغنيسيا (MgO): تستخدم لصهر سبائك النيكل والكوبالت الفائقة المحددة حيث لا تكون الألومينا أو الزركونيا مناسبة. إنها توفر مقاومة ممتازة للخبث القاعدي.

- الجرافيت: في حين أنه يتمتع بخصائص حرارية ممتازة، إلا أن الجرافيت يتفاعل. سوف يذوب بسهولة في بعض المعادن المنصهرة (مثل الحديد أو التيتانيوم)، مكونًا الكربيدات. قد يكون "التقاط الكربون" هذا تأثيرًا مرغوبًا فيه في بعض العمليات ولكنه مصدر رئيسي للتلوث في عمليات أخرى.

الركن الثاني: الأداء الحراري

يجب أن تتحمل البوتقة التغيرات الشديدة والسريعة في درجات الحرارة المتأصلة في التسخين بالحث.

- المقاومة للحرارة: هذه هي قدرة المادة على تحمل درجات الحرارة العالية دون تدهور أو انصهار. يجب أن تكون درجة انصهار البوتقة أعلى بكثير من أقصى درجة حرارة معالجة لسبائكك.

- مقاومة الصدمات الحرارية: التسخين بالحث سريع للغاية، مما يخلق إجهادًا حراريًا هائلاً مع تمدد البوتقة. تخلق دورة التبريد اللاحقة إجهادًا مرة أخرى. المواد ذات مقاومة الصدمات الحرارية الضعيفة، مثل المغنيسيا، تكون عرضة للتشقق إذا لم يتم تسخينها وتبريدها بجدول زمني بطيء ومسيطر عليه للغاية.

الركن الثالث: التفاعل مع بيئة الفرن

يجب أن تعمل البوتقة بشكل صحيح ضمن الظروف الفريدة لغرفة التفريغ ذات التسخين بالحث.

- استقرار التفريغ: عند درجات الحرارة العالية والضغوط المنخفضة، يمكن لبعض المواد "إطلاق الغازات"، مما يطلق عناصر متطايرة. يجب أن يكون للبوتقة المناسبة ضغط بخار منخفض لتجنب تلويث بيئة التفريغ والصهر نفسه.

- الاقتران بالحث: البوتقات الخزفية (الألومينا، الزركونيا) شفافة للمجال الكهرومغناطيسي، مما يعني أن ملف الحث يسخن الشحنة المعدنية الموصلة مباشرة. في المقابل، فإن بوتقة الجرافيت موصلة كهربائيًا ويتم تسخينها مباشرة بواسطة المجال، والذي بدوره يسخن الشحنة المعدنية عن طريق التوصيل والإشعاع. هذا يجعل الجرافيت "مستقبلاً" (Susceptor)، مما قد يكون مفيدًا لصهر المواد غير الموصلة أو تحسين التجانس الحراري.

فهم المفاضلات

لا يوجد بوتقة "أفضل" واحدة. سيكون اختيارك دائمًا توازنًا بين الأداء والتكلفة والقيود التشغيلية.

التكلفة مقابل النقاء

توفر الزركونيا أعلى مستوى من النقاء للمعادن التفاعلية ولكنها تأتي بتكلفة متميزة كبيرة مقارنة بالألومينا. بالنسبة لصهر الفولاذ القياسي حيث تكون شوائب الألومينا الطفيفة مقبولة، فإن استخدام بوتقة زركونيا باهظة الثمن غير ضروري.

الجرافيت: مادة مزدوجة الغرض

تجعل الموصلية الحرارية العالية للجرافيت ومقاومته الممتازة للصدمات الحرارية منه متينًا للغاية. ومع ذلك، فإن خطر تكوين الكربيدات يجعله غير مناسب تمامًا لإنتاج السبائك منخفضة الكربون. يجب أن تقرر ما إذا كان التقاط الكربون المحتمل مقبولًا كمخاطرة، أو ملوثًا غير مرغوب فيه، أو ميزة مرغوبة لعمليتك المحددة.

القيود التشغيلية

قد تتمتع مواد مثل المغنيسيا بمقاومة كيميائية مثالية لسبائك فائقة معينة، ولكن مقاومتها الضعيفة للصدمات الحرارية تفرض عبئًا تشغيليًا كبيرًا. يجب عليك الالتزام بمنحنيات تسخين وتبريد بطيئة ومبرمجة بعناية لمنع فشل البوتقة الكارثي.

اتخاذ الخيار الصحيح لعملية الصهر الخاصة بك

تطبيقك يحدد المادة الصحيحة. استخدم هذا الدليل لمواءمة اختيار البوتقة مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو صهر الفولاذ القياسي أو الحديد أو سبائك النيكل الشائعة: توفر الألومينا أفضل توازن بين الأداء والتكلفة.

- إذا كان تركيزك الأساسي هو صهر المعادن شديدة التفاعل مثل التيتانيوم أو السبائك عند درجات حرارة قصوى: الزركونيا هي الخيار المطلوب لمنع تلوث المصهور وضمان النقاء.

- إذا كان تركيزك الأساسي هو صهر السبائك التي يجب تقليل محتوى الكربون فيها: تجنب تمامًا بوتقات الجرافيت لمنع التقاط الكربون غير المرغوب فيه من جدار البوتقة.

- إذا كان تركيزك الأساسي هو صهر سبائك محددة حيث يتم تحديد المغنيسيا: يجب عليك استخدام المغنيسيا، ولكن كن مستعدًا لتنفيذ ملف تسخين وتبريد بطيء ومسيطر عليه لمنع التشقق.

يؤدي التقييم المنهجي لهذه العوامل إلى تحويل اختيار البوتقة من تخمين إلى مكون يمكن التنبؤ به لعملية صهر ناجحة وعالية النقاء.

جدول ملخص:

| العامل | الاعتبارات الرئيسية | المواد الشائعة |

|---|---|---|

| التوافق الكيميائي | يجب ألا تتفاعل مع المعدن المنصهر لتجنب التلوث | الألومينا، الزركونيا، المغنيسيا، الجرافيت |

| الأداء الحراري | يتحمل درجات الحرارة العالية ودورات التسخين السريع | الألومينا (جيد)، الجرافيت (ممتاز)، المغنيسيا (ضعيف) |

| استقرار التفريغ | انبعاث غازات منخفض للحفاظ على النقاء وسلامة الفرن | الزركونيا، الألومينا، الجرافيت |

هل تواجه صعوبة في اختيار البوتقة لفرن التفريغ ذي التسخين بالحث؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعة منتجاتنا الأفران ذات الصندوق (Muffle)، والأنابيب، والدوارة، وأفران التفريغ والغاز (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وجميعها مدعومة بقدرات قوية للتخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة. لضمان صهر عالي النقاء وكفاءة تشغيلية - اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هو مبدأ عمل فرن الأنبوب المفرغ؟ إتقان المعالجة الدقيقة بدرجة حرارة عالية

- ما هي الوظيفة الأساسية لأنابيب الكوارتز عالية النقاء المغلقة؟ إتقان تخليق سبائك Sb-Te بالعزل الدقيق

- ما الدور الذي تلعبه أفران الأنابيب في إنتاج أشباه الموصلات والبطاريات؟ افتح باب الدقة في معالجة درجات الحرارة العالية

- ما هي الوظيفة الأساسية لأنبوب الكوارتز المغلق بالتفريغ في نمو MnBi2Te4؟ ضمان تخليق بلوري عالي النقاء