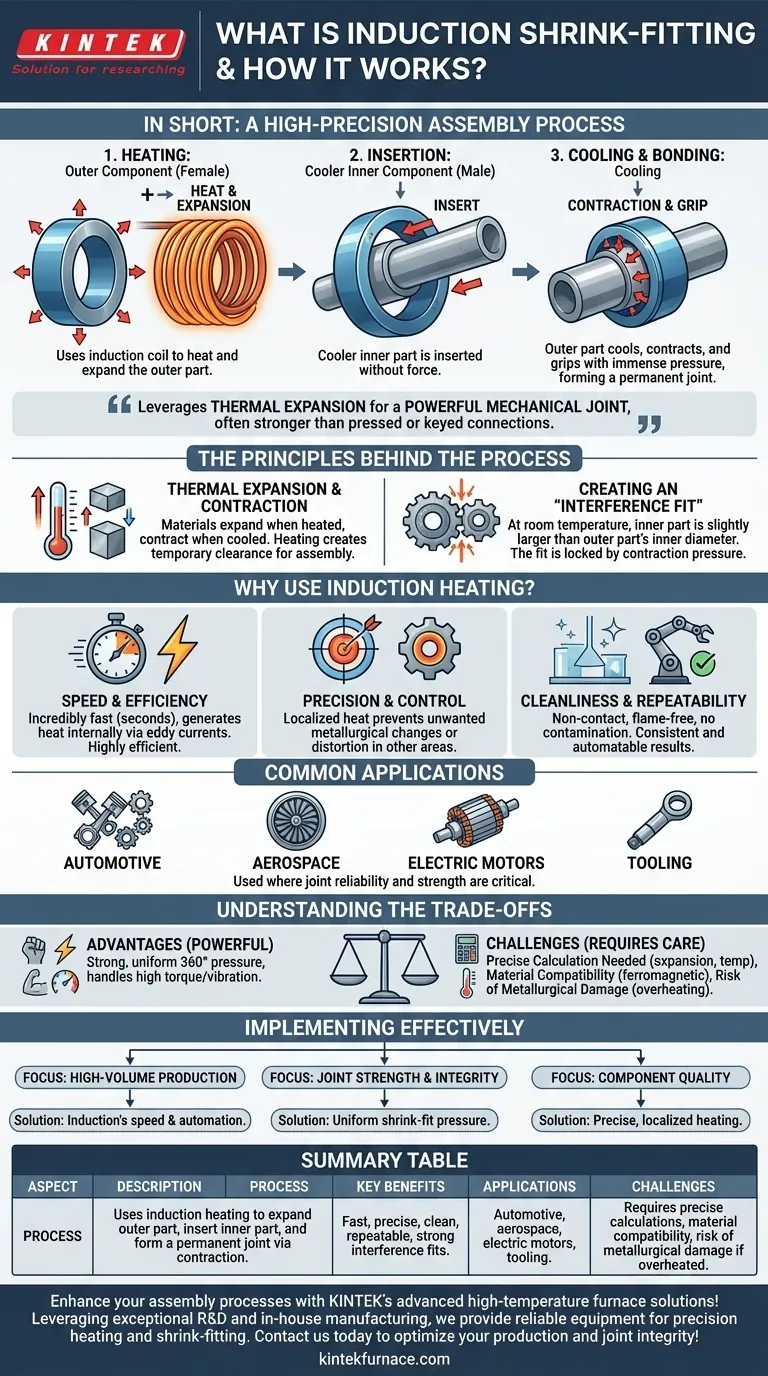

باختصار، التجميع بالانكماش الحثي هو عملية تجميع عالية الدقة تستخدم الحرارة لإنشاء رابط ميكانيكي قوي. يتم تسخين المكون الخارجي بملف حثي، مما يؤدي إلى تمدده. ثم يتم إدخال مكون ثانٍ أكثر برودة، ومع برودة الجزء الخارجي وانكماشه، فإنه يمسك بالجزء الداخلي بضغط هائل، مكونًا وصلة قوية ودائمة.

يستفيد التجميع بالانكماش الحثي من المبدأ الأساسي للتمدد الحراري، باستخدام تسخين حثي نظيف وسريع لإنشاء وصلة ميكانيكية قوية غالبًا ما تكون أقوى وأكثر موثوقية من التجميع بالضغط أو الوصلات ذات المفتاح.

المبادئ وراء العملية

في جوهرها، التجميع بالانكماش هو لعبة أبعاد محكومة. تعالج العملية حجم المكونات باستخدام درجة الحرارة لتحقيق ملاءمة تكون مستحيلة في الحالة المحيطة.

التمدد والانكماش الحراري

تتمدد جميع المواد عند تسخينها وتتقلص عند تبريدها. يستغل التجميع بالانكماش الحثي هذه الخاصية عن طريق تسخين المكون الخارجي فقط، أو الجزء "الأنثوي".

يؤدي هذا التسخين إلى تمدد الجزء بما يكفي لزيادة قطره الداخلي، مما يسمح بإدخال المكون "الذكري" دون قوة.

عندما يبرد الجزء الساخن، يحاول العودة إلى حجمه الأصلي، وينكمش بإحكام حول الجزء الداخلي. يخلق هذا الانكماش ضغطًا شعاعيًا كبيرًا، مما يثبت المكونين معًا.

إنشاء "تداخل ملائم"

الهدف هو إنشاء ما يسميه المهندسون تداخلًا ملائمًا (interference fit). هذا يعني أنه في درجة حرارة الغرفة، يكون القطر الخارجي للمكون الداخلي أكبر قليلاً من القطر الداخلي للمكون الخارجي.

بدون حرارة، سيتطلب دفع هذه الأجزاء معًا ضغطًا شديدًا، مما قد يؤدي إلى إتلافها. التمدد المؤقت الناتج عن التسخين الحثي هو المفتاح الذي يفتح عملية التجميع.

لماذا نستخدم التسخين الحثي؟

بينما يمكنك استخدام فرن أو شعلة، يوفر التسخين الحثي مزايا فريدة تجعله الخيار الأفضل للتصنيع الحديث.

السرعة والكفاءة

التسخين الحثي سريع بشكل لا يصدق، وغالبًا ما يستغرق ثوانٍ فقط. يولد مجال مغناطيسي متناوب من ملف تيارات كهربائية (تيارات دوامية) مباشرة داخل الجزء المعدني نفسه، مما يخلق حرارة من الداخل إلى الخارج. هذا أكثر كفاءة بكثير من انتظار انتقال الحرارة من مصدر خارجي مثل الفرن.

الدقة والتحكم

يمكن توجيه الحرارة الناتجة عن الحث إلى منطقة محددة جدًا. يمكنك تسخين تجويف الترس فقط دون التأثير على صلابة أسنان الترس. تمنع هذه الدقة التغيرات المعدنية غير المرغوب فيها أو التشوه أو التلف لبقية المكون.

النظافة والتكرارية

نظرًا لأنها عملية غير تلامسية وخالية من اللهب، فإن الحث نظيف بشكل استثنائي. لا توجد منتجات احتراق ثانوية أو تلوث. العملية أيضًا قابلة للتحكم بدرجة عالية وقابلة للتشغيل الآلي، مما يضمن تسخين كل جزء إلى نفس درجة الحرارة بالضبط ولنفس المدة الزمنية بالضبط، مما يوفر نتائج متسقة وقابلة للتكرار.

التطبيقات الشائعة

ستجد التجميع بالانكماش الحثي مستخدمًا في الصناعات التي تكون فيها موثوقية وقوة الوصلات أمرًا بالغ الأهمية.

- السيارات: تركيب التروس والمحامل والحلقات على الأعمدة.

- الفضاء: تركيب أقراص التوربينات ومكونات المحرك.

- المحركات الكهربائية: تثبيت الدوارات على أعمدة المحركات.

- الأدوات: إدخال حلقات الكربيد في حوامل الأدوات عالية الأداء.

فهم المفاضلات

على الرغم من قوتها، فإن العملية لا تخلو من تحدياتها وتتطلب هندسة دقيقة.

الحاجة إلى حساب دقيق

يعتمد النجاح على الحسابات الصحيحة. يجب أن تعرف معامل التمدد الحراري للمواد، والتداخل الأولي، ودرجات الحرارة المحيطة لتحديد درجة الحرارة المستهدفة الدقيقة. التسخين غير الكافي يعني أن الأجزاء لن تتناسب؛ التسخين المفرط يمكن أن يتلف خصائص المادة بشكل دائم.

توافق المواد

تعمل العملية بشكل أفضل على المعادن المغناطيسية الحديدية مثل الفولاذ والحديد، والتي تستجيب جيدًا للحث. كما أنها تعتمد على أن يكون للمادة معدل تمدد حراري مناسب دون أن تتلف بسبب دورة الحرارة المطلوبة.

خطر التلف المعدني

يعد ارتفاع درجة حرارة الجزء أكبر خطر. على سبيل المثال، إذا قمت بتسخين ترس فولاذي مقوى بشكل مفرط، يمكنك إتلاف صلابته، مما يجعله ناعمًا وغير مفيد. التحكم الصحيح في درجة الحرارة ليس اختياريًا؛ إنه ضروري للحفاظ على سلامة المكون.

تطبيق التجميع بالانكماش الحثي بفعالية

يتطلب اختيار هذه الطريقة فهمًا واضحًا لأهداف الإنتاج الخاصة بك.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: فإن سرعة الحث التي لا مثيل لها وإمكانية التشغيل الآلي تجعله الحل الأمثل للتجميع المتكرر على خط الإنتاج.

- إذا كان تركيزك الأساسي هو قوة الوصلة وسلامتها: فإن الضغط الموحد بزاوية 360 درجة للتجميع بالانكماش يخلق رابطًا قويًا يمكنه التعامل مع عزم الدوران والاهتزاز العالي بشكل أفضل من المفاتيح أو مسامير التثبيت.

- إذا كان تركيزك الأساسي هو جودة المكون: فإن التسخين الدقيق والموضعي للحث يحمي المناطق الحساسة من الجزء، مما يقلل من خطر التواء أو تلف المواد.

من خلال إتقان التطبيق المتحكم فيه للحرارة، يمكنك إنشاء بعض أقوى التجميعات الميكانيكية وأكثرها موثوقية ممكنة.

جدول الملخص:

| الجانب | الوصف |

|---|---|

| العملية | تستخدم التسخين الحثي لتوسيع الجزء الخارجي، وإدخال الجزء الداخلي، وتشكيل وصلة دائمة عن طريق الانكماش. |

| الفوائد الرئيسية | سريع، دقيق، نظيف، قابل للتكرار، ويخلق تداخلات ملائمة قوية. |

| التطبيقات | السيارات (التروس، المحامل)، الفضاء (أقراص التوربينات)، المحركات الكهربائية، الأدوات. |

| التحديات | يتطلب حسابات دقيقة، وتوافق المواد، وخطر التلف المعدني إذا تم تسخينه بشكل مفرط. |

عزز عمليات التجميع الخاصة بك باستخدام حلول أفران KINTEK المتقدمة ذات درجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة معدات موثوقة مثل أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة في التسخين الدقيق والتجميع بالانكماش. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين إنتاجك وسلامة مفاصلك!

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي آلية فرن التلبيد الفراغي لـ AlCoCrFeNi2.1 + Y2O3؟ تحسين معالجة السبائك عالية الإنتروبيا الخاصة بك

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- لماذا تعتبر بيئة التفريغ العالي ضرورية في إفقار خبث النحاس؟ عزز كفاءة فصل الخبث لديك

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة