في صناعة السيارات، يُستخدم فرن التلدين ذو الصندوق في جو متحكم بشكل أساسي للمعالجة الحرارية الحيوية لمكونات المحرك عالية الأداء. ويتمثل أبرز تطبيقاته في تخفيف إجهاد نوابض الصمامات المصنوعة من الفولاذ عالي الكربون، وهي عملية تمنحها القوة والمرونة اللازمتين لتحمل ملايين الدورات في بيئة محرك عالي السرعة.

القيمة الأساسية لهذا الفرن ليست مجرد تسخين المعدن؛ بل هي القدرة على التحكم بدقة في البنية الداخلية للمادة في جو متحكم ومحمي. وهذا يضمن أن أجزاء السيارات تحقق الخصائص الميكانيكية الدقيقة المطلوبة للموثوقية والأداء الفائقين، دون تدهور السطح.

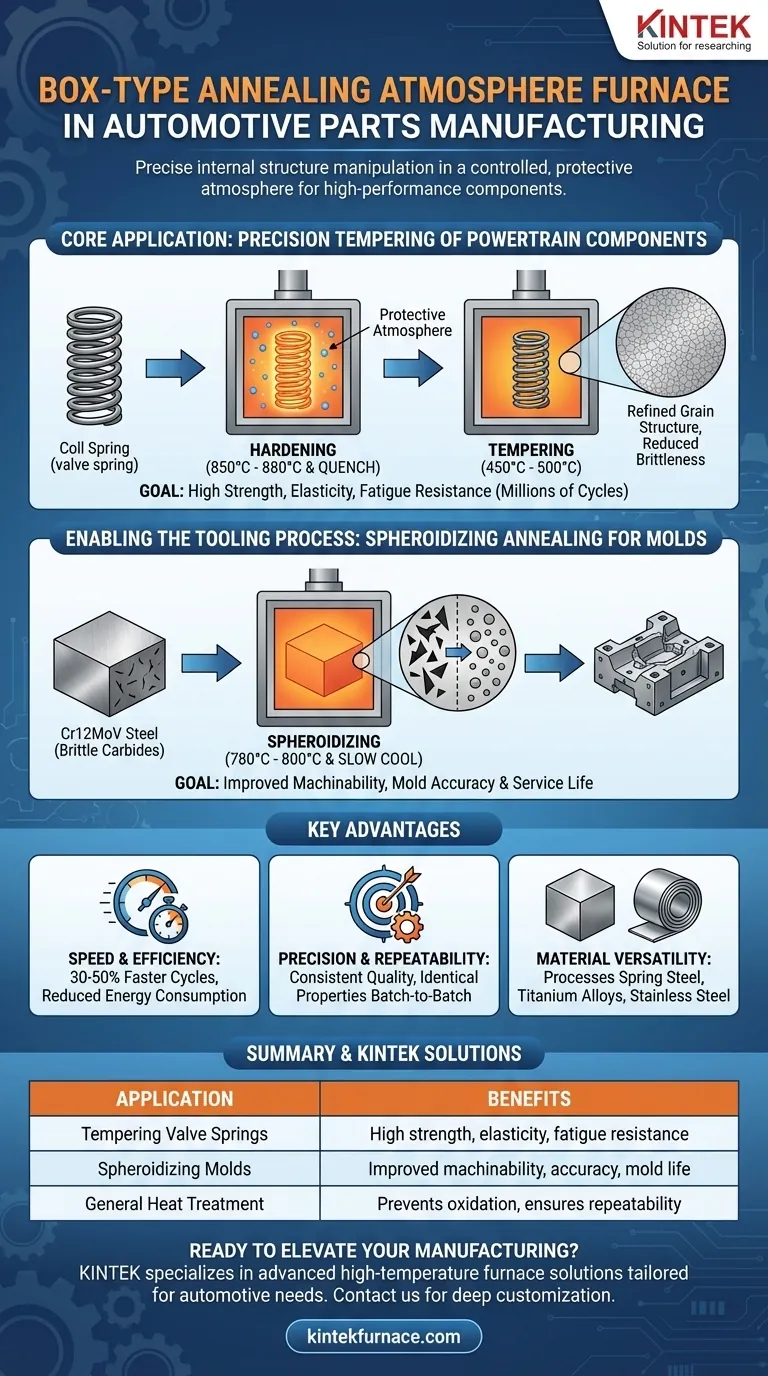

التطبيق الأساسي: تخفيف الإجهاد الدقيق لمكونات مجموعة نقل الحركة

الاستخدام الأكثر مباشرة لهذه التقنية في إنتاج قطع غيار السيارات هو للمعالجة الحرارية بعد التبريد، وتحديداً تخفيف الإجهاد. وهذا يحسن بنية حبيبات المعدن بعد تصلبه.

كيف يعمل: مثال نابض الصمام

العملية الخاصة بمكون مثل نابض الصمام محددة للغاية. أولاً، يتم تسخين الفولاذ الزنبركي عالي الكربون إلى درجة حرارة تتراوح بين 850 درجة مئوية و 880 درجة مئوية ثم يتم تبريده بسرعة عن طريق التبريد في الزيت.

بعد خطوة التصلب هذه، يتم تخفيف إجهاد النابض في فرن الصندوق عند درجة حرارة أقل، تتراوح عادة بين 450 درجة مئوية و 500 درجة مئوية.

الهدف الهندسي: قوة عالية ومرونة

تم تصميم عملية المعالجة الحرارية ذات المرحلتين هذه لخلق توازن مثالي للخصائص. يعمل التصلب الأولي على خلق القوة، بينما يقلل تخفيف الإجهاد اللاحق من الهشاشة ويؤسس حد مرونة عالي.

وهذا يضمن أن النابض يمكن أن ينضغط ويتمدد ملايين المرات دون تشوه أو فشل، وهو مطلب لا غنى عنه لموثوقية المحرك الحديث وطول عمره.

دور الجو المتحكم

جانب "الجو" في الفرن حاسم. البيئة الداخلية المتحكم بها، والتي تتكون غالباً من غازات خاملة أو غازات تفاعلية محددة، تمنع الأكسدة وإزالة الكربنة على سطح الجزء أثناء التسخين. وهذا يحافظ على سلامة المادة ويضمن أداءً ثابتاً.

ما وراء الأجزاء: تمكين عملية أدوات السيارات

يمتد تطبيق الفرن إلى ما وراء الأجزاء النهائية وإلى الأدوات والقوالب المستخدمة في صنعها. هذا جانب حاسم، وغالباً ما يتم تجاهله، في سلسلة توريد التصنيع.

التلدين الكروي لفولاذ القوالب

لتصنيع القوالب من الفولاذ مثل Cr12MoV، يستخدم الفرن للتلدين الكروي. يتضمن ذلك تسخين الفولاذ إلى 780 درجة مئوية إلى 800 درجة مئوية، والاحتفاظ به لعدة ساعات، ثم تبريده ببطء شديد.

التأثير على جودة التصنيع

تحول هذه العملية الكربيدات الصلبة والهشة في الفولاذ إلى جسيمات صغيرة ومستديرة. والنتيجة هي مادة أكثر ليونة وأكثر تجانساً مع قابلية تشغيل محسنة بشكل كبير.

وهذا لا يسهل فقط إنشاء قوالب معقدة ودقيقة، بل يهيئ الفولاذ للمعالجة النهائية للتصلب، مما يعزز في النهاية دقة القالب وعمره التشغيلي.

فهم المزايا الرئيسية

تصنيع السيارات صناعة تتطلب الكثير، حيث تعد الكفاءة والجودة والتكلفة أموراً بالغة الأهمية. يوفر فرن الغلاف الجوي من النوع الصندوقي مزايا واضحة تلبي هذه الاحتياجات.

السرعة والكفاءة

مقارنة بتصاميم الأفران القديمة، يمكن للوحدات الحديثة من النوع الصندوقي أن تقصر دورات التلدين وتخفيف الإجهاد بنسبة 30% إلى 50%. ويرجع ذلك إلى معدلات التسخين الأسرع والعزل الفائق، مما يقلل أيضاً من استهلاك الطاقة الإجمالي.

الدقة والتكرارية

تعد القدرة على التحكم الدقيق في كل من درجة الحرارة وتركيب الغلاف الجوي أمراً ضرورياً لتلبية معايير الجودة الصارمة في صناعة السيارات. وتضمن هذه الدقة أن كل جزء في الدفعة - وكل دفعة بمرور الوقت - له خصائص ميكانيكية متطابقة.

تعدد استخدامات المواد

بينما يعتبر استخدامه على فولاذ الزنبرك مثالاً كلاسيكياً، فإن هذا الفرن ضروري أيضاً لمعالجة المواد الحديثة المستخدمة في تطبيقات تخفيف الوزن والأداء العالي. ويشمل ذلك معالجات التلدين واللحام لسبائك التيتانيوم ودرجات مختلفة من الفولاذ المقاوم للصدأ.

اتخاذ القرار الصحيح لهدفك

للاستفادة من هذه التقنية بفعالية، يجب عليك مواءمة قدراتها مع هدفك التصنيعي المحدد.

- إذا كان تركيزك الأساسي هو إنتاج مكونات ذات عمر إجهاد عالٍ: الفرن ضروري لعملية تخفيف الإجهاد لتحقيق القوة والمرونة المطلوبتين في أجزاء مثل النوابض والأعمدة والتروس.

- إذا كان تركيزك الأساسي هو تحسين الأدوات وصناعة القوالب: استخدم التلدين الكروي لتعزيز قابلية تشغيل فولاذ القوالب، مما يؤدي إلى دقة أعلى وأدوات تدوم طويلاً.

- إذا كان تركيزك الأساسي هو كفاءة العملية بشكل عام: الفوائد الرئيسية هي تقليل أوقات الدورات، وتكاليف طاقة أقل، ودرجة عالية من التكرارية اللازمة للإنتاج بكميات كبيرة وبدون عيوب.

في النهاية، هذا الفرن هو تقنية أساسية لإنشاء المكونات المعدنية القوية والموثوقة وعالية الأداء التي تميز السيارة الحديثة.

جدول الملخص:

| التطبيق | العملية الرئيسية | نطاق درجة الحرارة | الفوائد |

|---|---|---|---|

| تخفيف إجهاد نوابض الصمامات | المعالجة الحرارية بعد التبريد | 450 درجة مئوية إلى 500 درجة مئوية | قوة عالية، مرونة، مقاومة التعب |

| التلدين الكروي للقوالب | التسخين والتبريد البطيء | 780 درجة مئوية إلى 800 درجة مئوية | قابلية تشغيل محسنة، دقة القالب، وعمر خدمة أطول |

| المعالجة الحرارية العامة | المعالجة في جو متحكم | تختلف حسب المادة | يمنع الأكسدة، يضمن التكرارية، يقلل أوقات الدورات |

هل أنت مستعد لرفع مستوى تصنيع سياراتك باستخدام المعالجة الحرارية الدقيقة؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أفران الغلاف الجوي من النوع الصندوقي، المصممة خصيصاً لقطع غيار السيارات والأدوات. بفضل قوة البحث والتطوير لدينا والتصنيع الداخلي، نقدم تخصيصاً عميقاً لتلبية احتياجاتك الفريدة – سواء لتخفيف إجهاد مكونات المحرك أو تلدين فولاذ القوالب. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا الكتمية والأنبوبية والدوارة والفراغية وأفران الغلاف الجوي وأنظمة CVD/PECVD أن تعزز كفاءتك وجودة منتجاتك!

دليل مرئي

المنتجات ذات الصلة

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- ماذا تعني "خامل" في أجواء الأفران؟ حماية المواد من الأكسدة باستخدام الغازات الخاملة.

- ما هي الفوائد البيئية لاستخدام الغازات الخاملة في الأفران؟ تقليل النفايات والانبعاثات لعملية أكثر اخضرارًا

- ما هو استخدام النيتروجين في الفرن؟ منع الأكسدة والتحكم في جودة المعالجة الحرارية

- كيف تعمل معالجة الحرارة في جو خامل؟ منع الأكسدة للحصول على جودة مواد فائقة

- ما هو استخدام النيتروجين في الفرن؟ منع الأكسدة للمعالجة الحرارية الفائقة