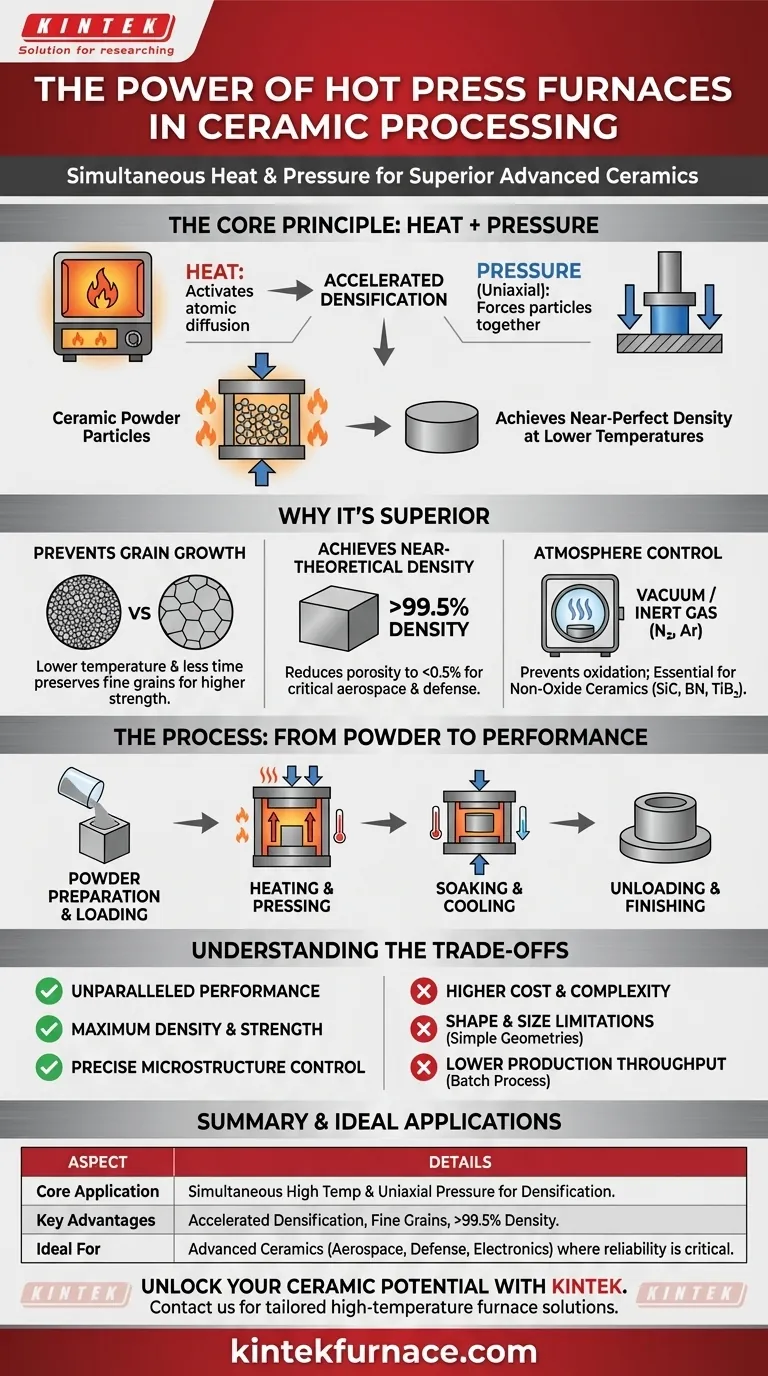

في جوهرها، تستخدم أفران الضغط الساخن في معالجة السيراميك لتطبيق درجة حرارة عالية وضغط هائل في وقت واحد، وتحويل المواد الخام المسحوقة إلى مكونات صلبة كثيفة وقوية بشكل استثنائي. هذه العملية، المعروفة باسم الضغط الساخن أو التلبيد تحت الضغط، ضرورية لتصنيع السيراميك المتقدم الذي يمتلك خصائص لا يمكن تحقيقها من خلال طرق التسخين التقليدية وحدها.

الميزة الأساسية للضغط الساخن هي قدرته على تسريع تكثيف مساحيق السيراميك بشكل كبير. من خلال دفع الجزيئات معًا ماديًا أثناء تسخينها، فإنه يحقق كثافة شبه مثالية عند درجات حرارة منخفضة، مما يمنع نمو الحبيبات الذي يضعف السيراميك التقليدي.

المبدأ الأساسي: التغلب على حواجز التلبيد

تعتمد معالجة السيراميك التقليدية على التلبيد، حيث يتم تسخين مساحيق السيراميك في فرن. تمنح الحرارة الذرات الطاقة للانتشار عبر حدود الجزيئات، مما يؤدي إلى اندماجها معًا وتقليل المساحة الفارغة (المسامية) بينها. يعزز الضغط الساخن هذه العملية الأساسية.

كيف يعمل: الحرارة والضغط أحادي المحور

يحتوي فرن الضغط الساخن على قالب، مصنوع عادة من الجرافيت، والذي يحمل مسحوق السيراميك. تقوم الكباسات، أو المكبس، بضغط المسحوق على طول محور واحد بينما يقوم الفرن بتسخين التجميع بأكمله. هذا المزيج من الحرارة والضغط أحادي المحور (اتجاه واحد) هو السمة المميزة للعملية.

الميزة: تكثيف مُتسارع

يزيد الضغط المطبق بشكل كبير من نقاط الاتصال بين جزيئات السيراميك. يوفر هذا مسارات أقصر لانتشار الذرات ويجبر المادة ماديًا على ملء الفراغات، مما يؤدي إلى تكثيف سريع وأكثر اكتمالاً مقارنة بالتلبيد بدون ضغط.

لماذا يُنتج الضغط الساخن سيراميكًا فائقًا

القيمة الحقيقية للضغط الساخن هي قدرته على حل التنازلات المتأصلة في التلبيد التقليدي عالي الحرارة. يسمح بالتحكم الدقيق في البنية المجهرية النهائية للسيراميك، والتي تحدد أدائه بشكل مباشر.

المشكلة: نمو الحبيبات غير المرغوب فيه في التلبيد التقليدي

لتحقيق كثافة عالية بالحرارة وحدها، غالبًا ما يتطلب السيراميك درجات حرارة عالية جدًا تُحتفظ بها لفترات طويلة. من الآثار الجانبية الرئيسية هو نمو الحبيبات، حيث تندمج الحبيبات البلورية الأصغر في حبيبات أكبر. بينما تصبح المادة أكثر كثافة، يمكن أن تعمل هذه الحبيبات الكبيرة كنقاط ضعف، مما يقلل من القوة النهائية ومقاومة الكسر.

الحل: درجات حرارة أقل وحبيبات أدق

بإضافة الضغط، يحقق الضغط الساخن الكثافة الكاملة عند درجات حرارة أقل بكثير وفي وقت أقل. هذا الاختلاف الحاسم يمنع نمو الحبيبات المفرط. يحتفظ السيراميك الناتج ببنية مجهرية دقيقة الحبيبات، وهو عامل رئيسي في تحقيق خصائص ميكانيكية فائقة مثل الصلابة والقوة.

الحل: تحقيق كثافة شبه نظرية

للتطبيقات الحرجة في الفضاء الجوي أو الدفاع أو الإلكترونيات، تعد المسامية عيبًا قاتلاً. تعمل الفراغات كمراكز لتركيز الإجهاد ونقاط بدء للشقوق. يمكن للضغط الساخن تقليل المسامية إلى أقل من 0.5٪، محققًا كثافة تزيد عن 99.5٪ من الحد الأقصى النظري للمادة.

المتطلب: التحكم في الغلاف الجوي للنقاء

تعمل معظم أفران الضغط الساخن تحت فراغ أو جو خامل محكم التحكم (مثل النيتروجين أو الأرجون). هذا ضروري لمنع الأكسدة أو التفاعلات الكيميائية، خاصة عند معالجة السيراميك غير الأكسيدي الحساس مثل كربيد السيليكون (SiC)، أو نيتريد البورون (BN)، أو ديبوريد التيتانيوم (TiB₂).

فهم المقايضات

بينما يوفر الضغط الساخن أداءً لا مثيل له، إلا أنه ليس الحل لكل تطبيق سيراميكي. تأتي العملية مع قيود محددة تجعلها أداة متخصصة، وليست أداة متعددة الأغراض.

تكلفة وتعقيد عاليين

تعتبر أفران الضغط الساخن أكثر تعقيدًا وتكلفة بكثير للشراء والتشغيل من الأفران الجوية التقليدية أو أفران المفل. تزيد الحاجة إلى أنظمة ضغط قوية وغرف محكمة الفراغ من هذه التكلفة.

قيود على الشكل والحجم

يحد استخدام القالب والضغط أحادي المحور بطبيعته الإنتاج من الأشكال البسيطة نسبيًا، مثل الأقراص والكتل والأسطوانات. إن إنشاء أجزاء معقدة شبه جاهزة ليس ممكنًا بشكل عام بهذه الطريقة.

إنتاجية أقل

الضغط الساخن هو عملية دفعات. تستغرق كل دورة من التحميل والتسخين والضغط والتبريد والتفريغ وقتًا طويلاً. وينتج عن ذلك إنتاجية أقل مقارنة بطرق التلبيد الأكثر استمرارية، مما يجعلها أقل ملاءمة للمكونات السيراميكية عالية الحجم ومنخفضة التكلفة.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة كليًا على الأداء المطلوب والقيود الاقتصادية لمنتجك النهائي.

- إذا كان تركيزك الأساسي هو أقصى أداء وموثوقية: الضغط الساخن هو الخيار المحدد لتحقيق أعلى كثافة وقوة وصلابة ممكنة، خاصة للمكونات الحرجة.

- إذا كانت مادتك سيراميك غير أكسيدي حساس للأكسدة: فإن البيئة المتحكم بها (الفراغ أو الغاز الخامل) لفرن الضغط الساخن أمر لا يمكن التفاوض عليه للحفاظ على نقاء المادة.

- إذا كنت بحاجة إلى إنتاج أشكال معقدة أو أحجام كبيرة بتكلفة أقل: فإن التلبيد التقليدي بدون ضغط في فرن جوي أو فرن مفل هو نهج أكثر عملية واقتصادية.

في النهاية، الضغط الساخن هو الأداة الهندسية لتحويل مساحيق السيراميك إلى مواد صلبة عالية الأداء عندما لا يكون فشل المواد خيارًا.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| التطبيق الأساسي | يُطبق درجة حرارة عالية وضغط أحادي المحور في نفس الوقت على مساحيق السيراميك لزيادة الكثافة وتعزيز القوة. |

| المزايا الرئيسية | تكثيف مُتسارع، درجات حرارة معالجة أقل، منع نمو الحبيبات، كثافة شبه نظرية (أكثر من 99.5%)، وبنية مجهرية متحكم بها. |

| مثالي لـ | السيراميك المتقدم في مجالات الفضاء الجوي، والدفاع، والإلكترونيات، وغيرها من التطبيقات عالية الأداء حيث تكون موثوقية المواد أمرًا بالغ الأهمية. |

| القيود | تكلفة عالية، قيود على الشكل والحجم (مثل الأقراص أو الأسطوانات البسيطة)، إنتاجية أقل، وتعقيد في التشغيل. |

| التحكم في الغلاف الجوي | يعمل تحت فراغ أو غازات خاملة (مثل النيتروجين والأرجون) لمنع الأكسدة، وهو ضروري للسيراميك غير الأكسيدي مثل SiC، BN، وTiB₂. |

أطلق العنان للإمكانات الكاملة لمعالجة السيراميك لديك مع KINTEK

هل تواجه صعوبة في تحقيق الكثافة العالية والقوة الفائقة المطلوبة لمكونات السيراميك المتقدمة لديك؟ تتخصص KINTEK في توفير حلول أفران عالية الحرارة مصممة خصيصًا لتلبية تحدياتك الفريدة. بالاستفادة من أبحاثنا وتطويرنا الاستثنائيين وتصنيعنا الداخلي، نقدم مجموعة متنوعة من المنتجات بما في ذلك أفران الضغط الساخن، وأفران المفل، وأفران الأنابيب، والأفران الدوارة، وأفران الفراغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية والإنتاجية بدقة، سواء كنت تعمل في مجال الفضاء أو الإلكترونيات أو الأبحاث.

اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكن لتقنيات الأفران المتقدمة لدينا تعزيز كفاءة ونتائج معالجة السيراميك لديك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟