في جوهره، فرن التلبيد هو فرن عالي الحرارة يحول المسحوق المفكك أو الشكل المضغوط إلى جسم صلب وكثيف. يحقق ذلك عن طريق تسخين المادة إلى درجة حرارة تقل قليلاً عن نقطة انصهارها، مما يؤدي إلى اندماج الجزيئات الفردية معًا وزيادة قوة المادة وتكاملها بشكل كبير.

التلبيد ليس عملية ذوبان وإعادة تصلب. بل هو تحول في الحالة الصلبة حيث توفر الحرارة المتحكم بها، وأحيانًا الضغط والجو، الطاقة للجزيئات الفردية للترابط وإعادة التنظيم في بنية أقوى وأكثر كثافة.

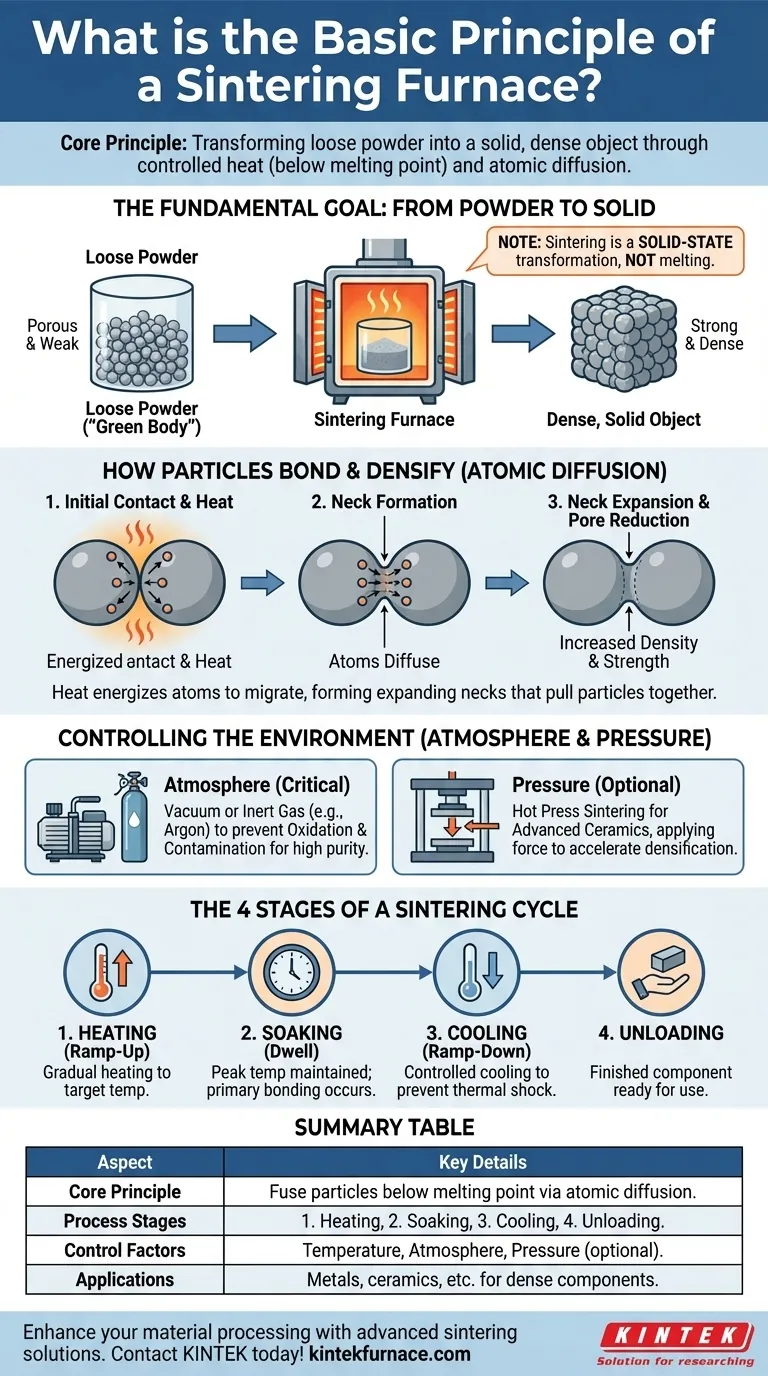

الهدف الأساسي: من المسحوق إلى الصلب

الغرض الأساسي من فرن التلبيد هو أخذ مكون مصنوع من مسحوق مضغوط—يُعرف باسم "الجسم الأخضر"—وتحويله إلى جزء كثيف ومستقر ميكانيكيًا. يتحقق ذلك من خلال الانتشار الذري.

دور الحرارة (تحت نقطة الانصهار)

يطبق الفرن حرارة شديدة، مما ينشط الذرات داخل جزيئات المادة. تتيح هذه الطاقة للذرات الهجرة عبر حدود الجزيئات المتجاورة.

الأهم من ذلك، أن درجة الحرارة تظل أقل من نقطة انصهار المادة. هذا يضمن أن يحافظ المكون على شكله بينما يتم إعادة ترتيب بنيته الداخلية بشكل أساسي.

كيف تترابط الجزيئات وتتكثف

مع انتشار الذرات، تبدأ نقاط التلامس بين الجزيئات في النمو، وتشكل "أعناقًا". تتوسع هذه الأعناق، وتسحب الجزيئات أقرب إلى بعضها البعض.

تزيل هذه العملية بشكل منهجي الفراغات، أو المسام، بين الجزيئات. والنتيجة هي زيادة كبيرة في الكثافة الكلية للمادة وتحسن كبير في خصائصها الميكانيكية مثل القوة والصلابة.

التحكم في بيئة التلبيد

تعتمد الخصائص النهائية للجزء الملبد بشكل كبير على التحكم الدقيق في البيئة الداخلية للفرن. الحرارة هي المحرك الأساسي، ولكن الجو والضغط يعتبران متغيرين حاسمين بنفس القدر.

الأهمية الحاسمة للجو

تتفاعل العديد من المواد مع الأكسجين والغازات الجوية الأخرى عند درجات حرارة عالية، وهي عملية تُعرف بالأكسدة. هذا يمكن أن يلوث المادة ويخفض من خصائصها النهائية.

لمنع ذلك، يتم التلبيد غالبًا في فراغ أو في جو غاز خامل متحكم به. يزيل فرن التفريغ غالبية الهواء، بينما يزيحه غاز خامل (مثل الأرجون)، مما يخلق بيئة غير تفاعلية لحدوث التلبيد.

الدور الاختياري للضغط

بالنسبة لبعض المواد، وخاصة السيراميك المتقدم، لا تكفي الحرارة وحدها لتحقيق التكثيف الكامل. في هذه الحالات، يتم استخدام فرن تلبيد بالضغط الساخن.

تطبق هذه المعدات ضغطًا ميكانيكيًا عاليًا بالتزامن مع الحرارة العالية. يدفع الضغط الجزيئات ماديًا أقرب إلى بعضها البعض، مما يسرع عملية الانتشار والترابط لتحقيق أقصى كثافة.

المراحل الأربع لدورة التلبيد

تتبع عملية التلبيد النموذجية في الفرن دورة حرارية مبرمجة بعناية لضمان نتيجة ناجحة ومنع تلف المادة.

المرحلة 1: التسخين (الرفع التدريجي)

يتم تسخين غرفة الفرن تدريجيًا إلى درجة حرارة التلبيد المستهدفة. يتم التحكم في معدل زيادة درجة الحرارة هذا بعناية لضمان تسخين موحد في جميع أنحاء الجزء.

المرحلة 2: النقع (الاحتفاظ)

يحافظ الفرن على درجة الحرارة القصوى لفترة محددة. خلال مرحلة "الاحتفاظ" أو "النقع" هذه، يحدث معظم ترابط الجزيئات وتكثيفها.

المرحلة 3: التبريد (الخفض التدريجي)

بعد اكتمال النقع، يتم تبريد الجزء مرة أخرى إلى درجة حرارة الغرفة. يتم التحكم في مرحلة التبريد هذه أيضًا بدقة لمنع الصدمة الحرارية، التي قد تتسبب في تشقق الجزء المشكل حديثًا أو التوائه.

المرحلة 4: التفريغ

بمجرد أن يبرد الجزء بأمان، يتم إزالة المكون النهائي، الكثيف، من الفرن، ويكون جاهزًا لأي معالجة لاحقة أو للاستخدام.

فهم المقايضات

يتضمن اختيار معايير التلبيد الموازنة بين النتائج المرجوة وتعقيد العملية وتكلفتها.

درجة الحرارة مقابل الوقت

يمكن أن تقلل درجات حرارة التلبيد الأعلى من وقت النقع المطلوب. ومع ذلك، فإن درجات الحرارة الزائدة تخاطر بنمو غير مرغوب فيه للحبوب داخل المادة أو حتى بالذوبان العرضي، مما قد يدمر الجزء.

الجو مقابل التكلفة

يؤدي استخدام الفراغ أو جو الغاز الخامل إلى إنتاج أجزاء ذات نقاء وأداء أعلى بكثير. ومع ذلك، فإن أفران التفريغ وتكلفة الغاز الخامل تزيد من نفقات التشغيل الإجمالية وتعقيد المعدات.

الضغط مقابل التعقيد

يعد الضغط الساخن فعالًا للغاية لتحقيق أقصى كثافة في المواد التي يصعب تلبيدها. تأتي هذه القدرة على حساب آلات أكثر تعقيدًا وتكلفة بكثير مقارنة بفرن الغلاف الجوي أو التفريغ القياسي.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار فرن وعملية التلبيد المناسبين كليًا على المادة التي تعمل بها والخصائص التي تحتاج إلى تحقيقها في المكون النهائي.

- إذا كان تركيزك الأساسي على النقاء العالي والأداء (مثل المعادن المقاومة للحرارة، السيراميك المتقدم): يعد فرن التفريغ أو فرن الغلاف الجوي المتحكم به ضروريًا لمنع الأكسدة والتلوث.

- إذا كان تركيزك الأساسي على أقصى كثافة للمواد الصعبة (مثل بعض أنواع السيراميك التقني): يعد فرن التلبيد بالضغط الساخن الذي يجمع بين الحرارة العالية والضغط العالي هو الحل الأكثر فعالية.

- إذا كان تركيزك الأساسي على التكثيف العام للمواد الشائعة (مثل بعض مساحيق المعادن، الزركونيا للأسنان): سيكون الفرن الذي يركز على التحكم الدقيق في درجة الحرارة خلال دورات التسخين والنقع والتبريد كافيًا.

من خلال فهم هذه المبادئ الأساسية، يمكنك التحكم في عملية التلبيد لهندسة خصائص المواد التي تريدها بدقة.

جدول ملخص:

| الجانب | تفاصيل رئيسية |

|---|---|

| المبدأ الأساسي | تسخين المسحوق تحت نقطة الانصهار لصهر الجزيئات عبر الانتشار الذري، مما يزيد الكثافة والقوة. |

| مراحل العملية | 1. التسخين (الرفع التدريجي)، 2. النقع (الاحتفاظ)، 3. التبريد (الخفض التدريجي)، 4. التفريغ. |

| عوامل التحكم | درجة الحرارة، الجو (فراغ/غاز خامل)، الضغط (اختياري للتكثيف). |

| التطبيقات | يستخدم للمعادن والسيراميك والمواد الأخرى لإنشاء مكونات كثيفة ومستقرة. |

هل أنت مستعد لتعزيز معالجة المواد الخاصة بك باستخدام حلول تلبيد متقدمة؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتزويد مختبرات متنوعة بأنظمة أفران عالية الحرارة، بما في ذلك أفران Muffle وTube وRotary وVacuum & Atmosphere وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة للحصول على نتائج تلبيد فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات التلبيد الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة