الفائدة الأساسية لمعالجة المعدن المنصهر مباشرة في بوتقته هي دمج العمليات. من خلال أداء مهام مثل السبائك، أو إزالة الغازات، أو التلقيح في نفس الوعاء المستخدم للصهْر، فإنك تلغي الحاجة إلى محطة معالجة منفصلة، مما يبسط العملية بأكملها، ويقلل من المناولة، ويحافظ على الطاقة.

تُعد معالجة المعدن مباشرة في البوتقة خيارًا استراتيجيًا لتقليل متغيرات العملية. إنها تتجاوز مجرد الراحة لتقديم مكاسب ملموسة في الكفاءة والتكلفة واتساق المادة عن طريق تقليل عدد الخطوات بين الصهر والصب.

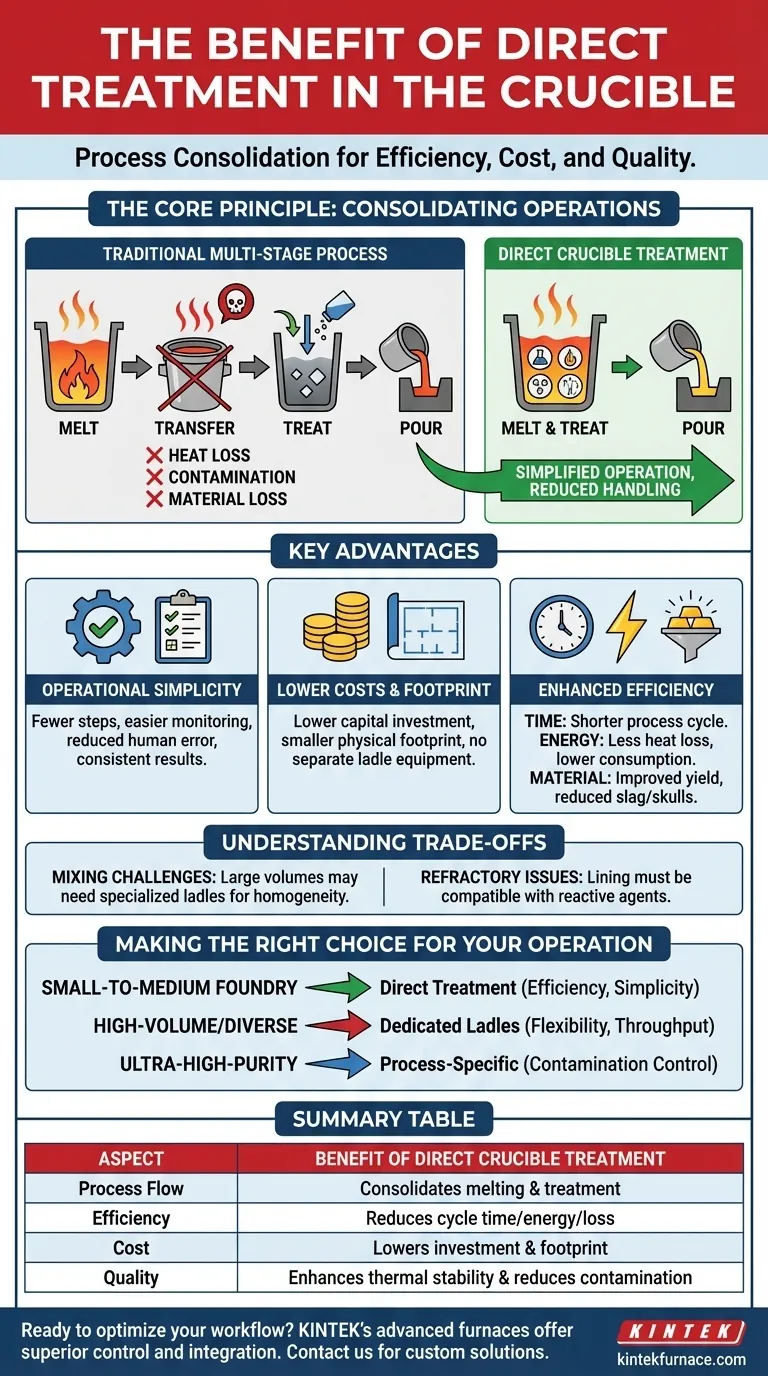

المبدأ الأساسي: دمج العمليات

تُغير المعالجة المباشرة في البوتقة بشكل أساسي سير العمل في المسابك أو المختبرات. بدلاً من عملية متعددة المراحل (صهر -> نقل -> معالجة -> صب)، تصبح سلسلة متكاملة أكثر.

إلغاء خطوة النقل

التغيير الأكثر أهمية هو إزالة خطوة النقل، حيث يتم سكب المعدن المنصهر من الفرن أو البوتقة في مغرفة معالجة منفصلة. هذا التغيير الوحيد له العديد من الآثار اللاحقة.

من خلال معالجة المصهور في مكانه، فإنك تتجنب التعقيد اللوجستي والوقت اللازم لنقل كميات كبيرة من المعدن السائل عالي الحرارة عبر المنشأة.

الحفاظ على الاستقرار الحراري

يؤدي نقل المعدن المنصهر حتمًا إلى فقدان الحرارة. للتعويض، غالبًا ما يجب تسخين المعدن بشكل مفرط (باستخدام طاقة أكبر) أو يجب تسخين مغرفة النقل مسبقًا (باستخدام الطاقة أيضًا).

تقلل المعالجة المباشرة في البوتقة من انخفاض درجة الحرارة هذا، مما يؤدي إلى عملية أكثر استقرارًا وقابلة للتنبؤ باستهلاك طاقة إجمالي أقل.

تقليل التلوث وفقدان المواد

في كل مرة تصب فيها معدنًا منصهرًا، فإنك تُدخل اضطرابًا. يمكن أن يزيد هذا الاضطراب من التقاط الغازات من الغلاف الجوي ويخلق المزيد من الخبث أو القشور. علاوة على ذلك، غالبًا ما يتصلب قدر صغير من المعدن (يُعرف باسم "الجمجمة") ويُترك في وعاء النقل. تقلل المعالجة المباشرة من مصادر التلوث وفقدان المواد هذه.

المزايا الرئيسية للمعالجة المباشرة في البوتقة

ينتقل مبدأ الدمج إلى العديد من المزايا التشغيلية والمالية المتميزة.

البساطة التشغيلية

خطوات أقل تعني عملية أبسط يسهل إدارتها ومراقبتها والتحكم فيها. هذا يقلل من احتمالية الخطأ البشري أثناء النقل والمناولة.

يُبسط سير العمل الانسيابي هذا تدريب المشغلين ويمكن أن يؤدي إلى نتائج أكثر اتساقًا وقابلية للتكرار من دفعة إلى أخرى.

انخفاض تكاليف المعدات والبصمة

من خلال إلغاء الحاجة إلى مغارف المعالجة المنفصلة ومعدات المناولة المرتبطة بها (مثل الرافعات المتخصصة أو سيارات النقل)، يكون الاستثمار الرأسمالي الأولي أقل.

يقلل هذا أيضًا من البصمة المادية الإجمالية المطلوبة لعملية الصهر، وهو عامل حاسم في تصميم المنشأة وتحسينها.

كفاءة معززة

يتم تحقيق مكاسب الكفاءة في ثلاثة مجالات رئيسية:

- الوقت: دورة العملية أقصر بدون خطوة النقل.

- الطاقة: يتم فقدان طاقة حرارية أقل، وبالتالي هناك حاجة إلى طاقة أقل للحفاظ على درجة الحرارة المستهدفة.

- المادة: تحسين تكوين الخبث وإزالة "الجمجمة" في مغارف النقل يحسن العائد الإجمالي من المواد الخام الخاصة بك.

فهم المفاضلات

على الرغم من أنها مفيدة، إلا أن المعالجة المباشرة في البوتقة ليست متفوقة عالميًا. يجب أخذ قيود معينة في الاعتبار.

الخلط والتجانس

بالنسبة لأحجام المصهور الكبيرة جدًا أو لإضافات السبائك التي تتطلب تحريكًا قويًا، قد توفر مغرفة المعالجة المصممة خصيصًا خلطًا أكثر فعالية وتجانسًا. قد يكون تحقيق نفس مستوى الخلط في بوتقة صهر قياسية أمرًا صعبًا.

التوافق مع الحراريات

يجب أن تكون البطانة الحرارية للبوتقة متوافقة مع كل من عملية الصهر وأي عوامل تفاعلية مستخدمة في المعالجة. في بعض الحالات، قد يهاجم عامل المعالجة بطانة البوتقة بقوة، مما يجعل المغرفة المنفصلة، التي قد تكون مبطنة للاستخدام مرة واحدة، خيارًا أفضل.

مرونة العملية

إذا كانت هناك حاجة إلى تقسيم مصهور كبير واحد إلى عدة دفعات أصغر بمعالجات مختلفة، فإن نهج المغرفة المتعددة ضروري. المعالجة المباشرة في البوتقة تقيدك ببروتوكول معالجة واحد للدفعة بأكملها.

اتخاذ القرار الصحيح لعمليتك

يعتمد قرار استخدام المعالجة المباشرة في البوتقة بالكامل على أهداف الإنتاج الخاصة بك، وحجم العمل، والسبائك المحددة التي تتعامل معها.

- إذا كان تركيزك الأساسي هو كفاءة العملية في مسبك صغير إلى متوسط الحجم: غالبًا ما تكون المعالجة المباشرة هي الخيار الأمثل لبساطتها وفعاليتها من حيث التكلفة وتوفير الطاقة.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم والمتنوع: قد يوفر استخدام مغارف المعالجة المخصصة المرونة والإنتاجية المطلوبة لإدارة مواصفات سبائك متعددة في وقت واحد.

- إذا كان تركيزك الأساسي هو السبائك فائقة النقاء أو المتخصصة: يعتمد الاختيار على الطريقة التي توفر تحكمًا فائقًا في التلوث الجوي والتفاعلات الحرارية لعمليتك المحددة.

في نهاية المطاف، يعد اختيار معالجة المصهور الخاص بك مباشرة في البوتقة طريقة قوية لتبسيط سير عملك وتقليل التعقيد التشغيلي.

جدول الملخص:

| الجانب | فائدة المعالجة المباشرة في البوتقة |

|---|---|

| سير العملية | يدمج الصهر والمعالجة في خطوة واحدة |

| الكفاءة | يقلل من وقت الدورة، واستهلاك الطاقة، وفقدان المواد |

| التكلفة | يقلل من الاستثمار في المعدات والبصمة التشغيلية |

| الجودة | يعزز الاستقرار الحراري ويقلل التلوث |

هل أنت مستعد لتحسين سير عمل صهر ومعالجة المعادن لديك؟ تم تصميم أفران KINTEK المتقدمة لدرجات الحرارة العالية، بما في ذلك أفرانها ذات الغطاء والأفران البوتقية، للتحكم الحراري الفائق وتكامل العمليات. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي لدينا، نقدم تخصيصًا عميقًا لتلبية متطلبات التشغيل الفريدة الخاصة بك بدقة، سواء كنت في مسبك أو مختبر أبحاث. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز كفاءتك وعائد المواد!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق