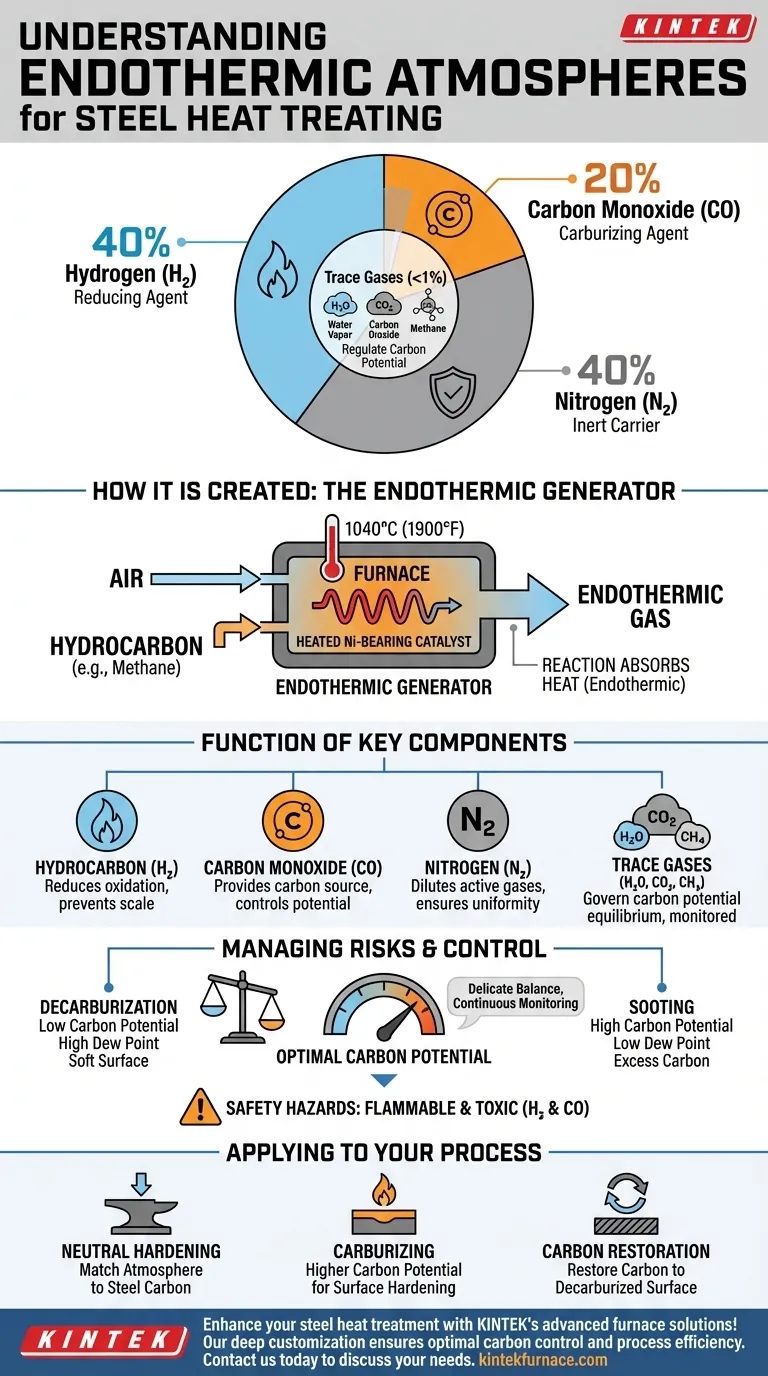

بشكلها الأساسي، يعتبر الجو الماص للحرارة النموذجي خليطًا غازيًا مصممًا بدقة لحماية الفولاذ أثناء المعالجة الحرارية ذات درجات الحرارة العالية. يتكون التركيب الاسمي تقريبًا من 40% هيدروجين (H₂)، و 20% أول أكسيد الكربون (CO)، و 40% نيتروجين (N₂)، مع كميات صغيرة جدًا ومتحكم بها من بخار الماء (H₂O)، وثاني أكسيد الكربون (CO₂)، والميثان (CH₄).

الغرض الحقيقي من الجو الماص للحرارة ليس مجرد كونه غطاء واقٍ، بل لخلق بيئة نشطة كيميائيًا. وهو مصمم ليكون في حالة توازن مع محتوى الكربون في الفولاذ، مما يمنع فقدان واكتساب الكربون غير المرغوب فيه على السطح.

كيف يتم إنشاء جو ماص للحرارة

التركيب المحدد للجو الماص للحرارة هو نتيجة مباشرة لكيفية توليده. لا يتم إنشاؤه ببساطة عن طريق خلط الغازات المعبأة.

تفاعل المولد

يتم إنتاج الغاز في جهاز يسمى مولد ماص للحرارة. في الداخل، تتفاعل نسبة محكومة من الهواء وغاز الهيدروكربون (عادة الغاز الطبيعي، الذي هو في معظمه ميثان) عند درجات حرارة عالية (حوالي 1040 درجة مئوية أو 1900 درجة فهرنهايت).

دور المحفز

يحدث هذا التفاعل فوق محفز ساخن يحتوي على النيكل. يسهل المحفز تكسير الجزيئات وإعادة تشكيلها لتكوين التركيب الجوي المطلوب.

لماذا "ماص للحرارة"

تسمى العملية "ماصة للحرارة" لأن التفاعل الكيميائي يمتص الحرارة من محيطه ليحدث. ولهذا السبب يجب تسخين المولد باستمرار للحفاظ على التفاعل وإنتاج خليط غازي مستقر.

وظيفة كل مكون غازي

يلعب كل مكون من مكونات الغلاف الجوي دورًا مميزًا وحاسمًا في عملية المعالجة الحرارية. إن فهم هذه الأدوار هو المفتاح للتحكم في النتيجة لأجزاء الفولاذ لديك.

الهيدروجين (H₂) - العامل المختزل

الهيدروجين هو عامل مختزل قوي. وظيفته الأساسية هي البحث عن أي أكسجين موجود في الفرن والتفاعل معه. وهذا يمنع تكون أكسيد الحديد (القشور) على سطح الفولاذ، مما يحافظ عليه نظيفًا ولامعًا.

أول أكسيد الكربون (CO) - حامل الكربون

أول أكسيد الكربون هو غاز الكربنة النشط الرئيسي. وهو مصدر الكربون الذي يمكن نقله إلى الفولاذ. يحدد تركيز أول أكسيد الكربون، في توازن مع الغازات الأخرى، "إمكانية الكربون" في الجو.

النيتروجين (N₂) - الناقل الخامل

النيتروجين خامل إلى حد كبير عند درجات حرارة التصلب النموذجية. وهو يعمل كغاز حامل، يخفف المكونات النشطة (H₂ و CO) وينقلها في جميع أنحاء الفرن لضمان بيئة متسقة حول الأجزاء.

الغازات النزرة الحرجة (H₂O, CO₂, CH₄)

على الرغم من وجودها بكميات صغيرة (غالبًا <1%)، فإن هذه الغازات حاسمة. التوازن بين CO/CO₂ و H₂/H₂O هو ما يتحكم في إمكانية الكربون في نهاية المطاف. يتم مراقبة هذه الكميات النزرة باستمرار عبر محللات نقطة الندى أو مجسات الأكسجين للتحكم بدقة فيما إذا كان الجو يضيف أو يزيل أو يحافظ على الكربون على سطح الفولاذ.

فهم المقايضات والمخاطر

الغاز الماص للحرارة الذي يتم التحكم فيه بشكل غير صحيح هو أحد أكثر مصادر عيوب المعالجة الحرارية شيوعًا. التوازن حساس ويتطلب مراقبة مستمرة.

خطر إزالة الكربنة

إذا كانت إمكانية الكربون في الجو منخفضة جدًا بالنسبة للفولاذ الذي تتم معالجته (غالبًا ما يشير إلى ذلك نقطة ندى عالية أو ثاني أكسيد الكربون عالي)، فسوف يسحب الكربون بنشاط من سطح الفولاذ. وهذا يخلق طبقة سطحية ناعمة وضعيفة تعرف باسم إزالة الكربنة، والتي يمكن أن تؤدي إلى فشل الجزء.

خطر التسوّد

على العكس من ذلك، إذا كانت إمكانية الكربون مرتفعة جدًا (ويشار إلى ذلك بنقطة ندى منخفضة أو CH₄ عالي)، فسوف يترسب الجو الكربون الزائد على شكل سواد على الأجزاء وداخل الفرن. وهذا يخلق تحديات تنظيف كبيرة ويمكن أن يتداخل مع العملية.

مخاطر السلامة الحرجة

من الضروري إدراك أن هذا الجو قابل للاشتعال وسام على حد سواء. الهيدروجين شديد الانفجار عند خلطه بالهواء، وأول أكسيد الكربون سم قاتل. الصيانة المناسبة للفرن والتهوية وبروتوكولات السلامة غير قابلة للتفاوض.

تطبيق هذا على عمليتك

يحدد هدفك كيفية التحكم في الجو. التركيب "الاسمي" هو مجرد نقطة البداية؛ ويأتي التحكم الحقيقي من تعديل نسبة الهواء/الغاز لضبط العناصر النزرة بدقة.

- إذا كان تركيزك الأساسي هو التصلب المحايد: يجب عليك مطابقة إمكانية الكربون في الجو بدقة مع محتوى الكربون في سبائك الفولاذ لعدم إضافة أو إزالة الكربون.

- إذا كان تركيزك الأساسي هو الكربنة: ستعمل بإمكانية كربون أعلى لنشر الكربون عمدًا في سطح الفولاذ منخفض الكربون، مما يخلق طبقة صلبة مقاومة للتآكل.

- إذا كان تركيزك الأساسي هو استعادة الكربون: ستقوم بتعيين إمكانية كربون لمطابقة مستوى الكربون الأساسي في الفولاذ، مما يسمح للكربون بالانتشار مرة أخرى إلى طبقة سطحية سبق إزالة كربونها.

في نهاية المطاف، يتمثل إتقان الجو الماص للحرارة في تحقيق توازن كيميائي دقيق بين الغاز والفولاذ.

جدول الملخص:

| المكون | النسبة المئوية النموذجية | الوظيفة الرئيسية |

|---|---|---|

| الهيدروجين (H₂) | 40% | يعمل كعامل مختزل لمنع الأكسدة وتكوّن القشور على أسطح الفولاذ. |

| أول أكسيد الكربون (CO) | 20% | يُعد عامل الكربنة الأساسي، حيث ينقل الكربون إلى الفولاذ للتحكم في إمكانية الكربون. |

| النيتروجين (N₂) | 40% | يعمل كغاز حامل خامل، يخفف المكونات النشطة لتوزيع موحد في الفرن. |

| الغازات النزرة (H₂O, CO₂, CH₄) | <1% | تنظم إمكانية الكربون من خلال التوازن؛ وتتم مراقبتها للتحكم الدقيق لمنع العيوب مثل إزالة الكربنة أو التسوّد. |

عزّز معالجتك الحرارية للصلب باستخدام حلول الأفران المتطورة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أفرانًا عالية الحرارة مثل أفران الكبر، والأنابيب، والدوارة، والتفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يساعدك على تحقيق التحكم الأمثل في الكربون وكفاءة العملية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تفيد عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- كيف يحافظ نظام التحكم في تدفق الغاز المختلط على الاستقرار أثناء النتردة في درجات الحرارة العالية؟ نسب الغاز الدقيقة

- ما هي آفاق تطوير أفران الصناديق الجوية في صناعة الطيران والفضاء؟ إطلاق العنان لمعالجة المواد المتقدمة لابتكار الطيران والفضاء

- ما هي الغازات الخاملة الأساسية المستخدمة في أفران التفريغ؟ قم بتحسين عملية المعالجة الحرارية الخاصة بك

- ما هي الميزات الرئيسية لفرن الصندوق الجوي؟ اكتشف المعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- ما هي بعض التطبيقات المحددة لأفران الغلاف الجوي في صناعة السيراميك؟ تعزيز النقاء والأداء