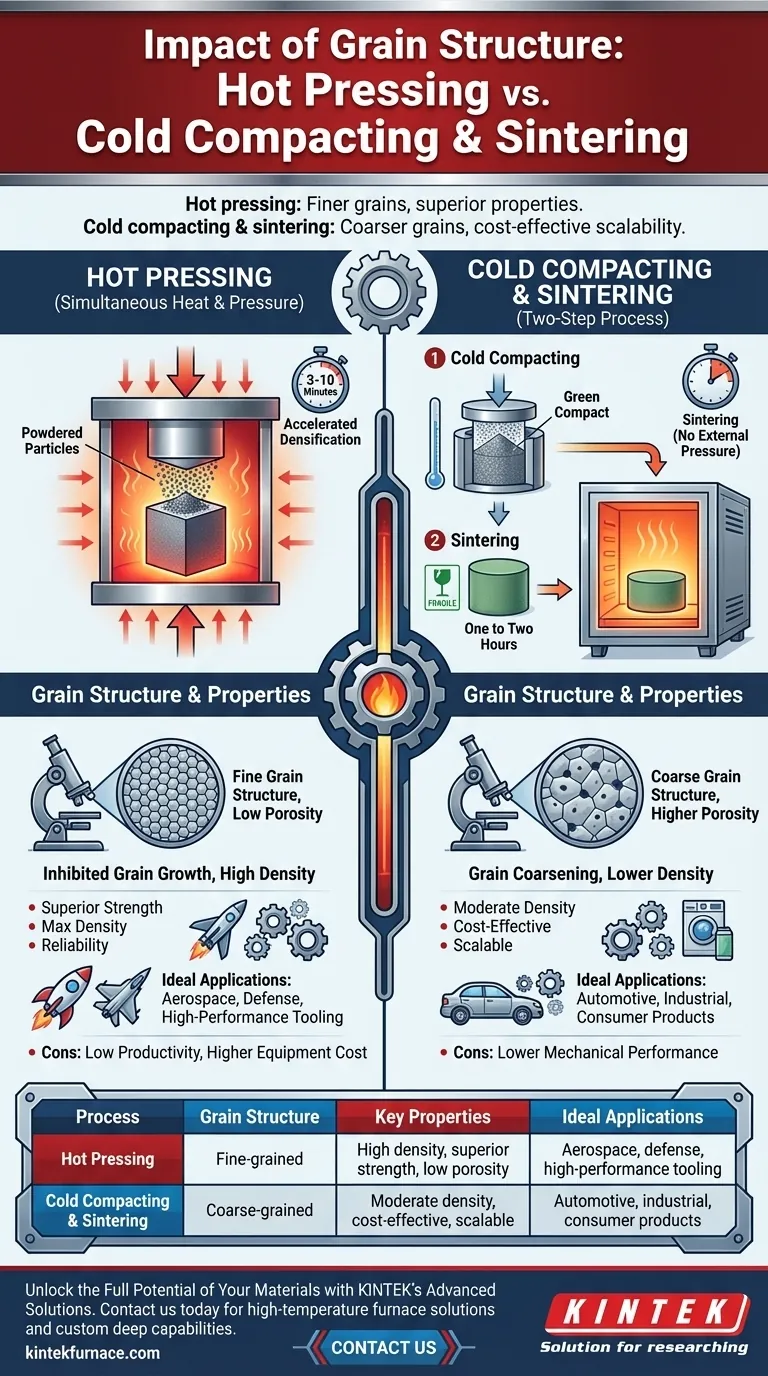

باختصار، ينتج الكبس الساخن عادةً مواد ذات تركيب حبيبي أدق وخصائص ميكانيكية فائقة، بينما يؤدي الكبس البارد يليه التلبيد غالبًا إلى تركيب حبيبي خشن وأداء أقل احتمالاً. يكمن الاختلاف الأساسي في كيفية تطبيق كل عملية للحرارة والضغط، مما يحدد بشكل مباشر الكثافة النهائية والبنية المجهرية للمكون.

يعد الاختيار بين هاتين التقنيتين في تعدين المساحيق مقايضة أساسية. يعمل الكبس الساخن على تحسين أداء المواد، مما يحقق كثافة وقوة عالية، في حين يعطي الكبس البارد والتلبيد الأولوية لقابلية التوسع في التصنيع وفعالية التكلفة.

الفرق الجوهري: ميكانيكا العملية

لفهم التأثير على التركيب الحبيبي، يجب عليك أولاً فهم كيفية عمل كل عملية. توقيت وتطبيق الحرارة والضغط هما المتغيران الحرجان.

الكبس الساخن: حرارة وضغط متزامنين

في الكبس الساخن، يتم تسخين المادة المسحوقة وضغطها في نفس الوقت داخل قالب واحد. يعتبر هذا عملية تلبيد نشطة.

يعمل الضغط الخارجي على تسريع التكثيف بشكل كبير — عملية تقليل المسامية وربط الجزيئات معًا. يسمح هذا بإكمال العملية عند درجات حرارة أقل أو لأوقات أقصر بكثير (3-10 دقائق) مقارنة بالتلبيد التقليدي.

الكبس البارد والتلبيد: رحلة من خطوتين

هذه عملية متتابعة. أولاً، يتم ضغط المسحوق في شكل مرغوب فيه في درجة حرارة الغرفة، مما ينتج عنه قالب "أخضر" هش.

ثانيًا، يتم تسخين هذا القالب الأخضر في فرن في خطوة منفصلة تسمى التلبيد. أثناء التلبيد، الذي يمكن أن يستغرق ساعة إلى ساعتين، ترتبط الجزيئات وتتصلب القطعة دون ضغط خارجي.

كيف تحدد العملية البنية المجهرية والخصائص

تؤثر الاختلافات في ميكانيكا العملية بشكل مباشر ومتوقع على حجم الحبيبات النهائي وكثافة المادة، والتي بدورها تتحكم في أدائها الميكانيكي.

الكبس الساخن: تثبيط نمو الحبيبات وكثافة عالية

يوفر التطبيق المتزامن للضغط في الكبس الساخن قوة دافعة قوية للتكثيف. تعني هذه الكفاءة أن المادة تقضي وقتًا أقل عند درجات حرارة عالية.

يؤدي هذا القيد الحركي إلى تثبيط نمو الحبيبات، مما ينتج عنه تركيب حبيبي أدق. بالإضافة إلى التخلص من الفراغات، ينتج الكبس الساخن مواد ذات مسامية منخفضة جدًا وكثافة شبه نظرية، مما يؤدي إلى قوة ميكانيكية ومتانة ممتازة.

التلبيد البارد: خطر تضخم الحبيبات

بدون ضغط خارجي، يعتمد التلبيد فقط على درجات الحرارة العالية والأوقات الأطول لتكثيف المادة. يوفر هذا التعرض الطويل للحرارة طاقة وفرصة وافرة لنمو الحبيبات بشكل أكبر.

تؤدي هذه العملية، المعروفة باسم تضخم الحبيبات، إلى تركيب حبيبي خشن. على الرغم من فعاليتها، غالبًا ما تؤدي هذه الطريقة إلى مسامية متبقية أعلى مقارنة بالكبس الساخن، مما قد يؤثر سلبًا على الخصائص الميكانيكية مثل القوة ومقاومة الكسر.

فهم المقايضات: الأداء مقابل التكلفة

ليست أي من الطريقتين متفوقة عالميًا؛ فلكل منهما أهداف استراتيجية مختلفة. يتوقف القرار على الموازنة بين خصائص المواد المطلوبة وحقائق الإنتاج.

حالة الكبس الساخن: أقصى أداء

الكبس الساخن هو الخيار الأمثل عندما يكون أعلى أداء للمادة أمرًا غير قابل للتفاوض. فهو يوفر باستمرار مكونات ذات بنية مجهرية دقيقة الحبيبات وأقصى كثافة.

وهذا يجعله مثاليًا للتطبيقات المتطلبة في الفضاء والدفاع والأدوات عالية الأداء حيث تكون القوة والصلابة والموثوقية ذات أهمية قصوى.

حالة الكبس البارد: قابلية التوسع والاقتصاد

الكبس البارد والتلبيد هو العمود الفقري لتعدين المساحيق عالي الحجم. العملية أبسط وأكثر أتمتة وأكثر فعالية من حيث التكلفة بكثير للإنتاج على نطاق واسع.

على الرغم من أنه قد لا يحقق أقصى كثافة أو تركيب حبيبي دقيق مثل الكبس الساخن، إلا أنه يوفر خصائص ممتازة لمجموعة واسعة من تطبيقات السيارات والصناعة والمنتجات الاستهلاكية حيث تكون التكلفة محركًا رئيسيًا.

عيوب رئيسية يجب مراعاتها

يعاني الكبس الساخن من انخفاض الإنتاجية بسبب طبيعته الدفعية والحاجة إلى تسخين وضغط متزامنين. كما أن المعدات أكثر تعقيدًا وتكلفة، مما يؤدي إلى ارتفاع التكاليف الإجمالية.

العيب الرئيسي للتلبيد البارد هو احتمال انخفاض الأداء الميكانيكي بسبب الحبيبات الخشنة والمسامية العالية، مما يجعله غير مناسب للمكونات الأكثر أهمية.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالمتطلبات التقنية والتجارية المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى قوة وكثافة: اختر الكبس الساخن لتحقيق أدق تركيب حبيبي وأقل مسامية ممكنة.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وبحجم كبير: اختر الكبس البارد والتلبيد لميزاتهما في قابلية التوسع والاقتصاد.

- إذا كان تركيزك الأساسي هو تصنيع أشكال هندسية معقدة: غالبًا ما يوفر الكبس البارد مرونة أكبر وهو أكثر فعالية من حيث التكلفة للأشكال المعقدة التي يصعب إنتاجها في قالب الكبس الساخن.

فهم العلاقة بين المعالجة والبنية المجهرية والخصائص يمكّنك من اختيار مسار التصنيع الذي يتوافق تمامًا مع أهدافك الهندسية.

جدول الملخص:

| العملية | التركيب الحبيبي | الخصائص الرئيسية | التطبيقات المثالية |

|---|---|---|---|

| الكبس الساخن | دقيقة الحبيبات | كثافة عالية، قوة فائقة، مسامية منخفضة | الفضاء، الدفاع، الأدوات عالية الأداء |

| الكبس البارد والتلبيد | خشنة الحبيبات | كثافة معتدلة، فعالة من حيث التكلفة، قابلة للتوسع | السيارات، الصناعة، المنتجات الاستهلاكية |

أطلق العنان للإمكانات الكاملة لموادك مع حلول KINTEK المتقدمة

هل تواجه صعوبة في الاختيار بين الكبس الساخن والكبس البارد لتلبية احتياجاتك في تعدين المساحيق؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد مختبرات متنوعة بحلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط منتجاتنا — بما في ذلك أفران الموفل، وأفران الأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD — بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت بحاجة إلى بنى مجهرية دقيقة الحبيبات للحصول على أقصى أداء أو قابلية توسع فعالة من حيث التكلفة، لدينا الخبرة والمعدات لمساعدتك في تحقيق نتائج متفوقة.

اتصل بنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لحلولنا المخصصة أن تعزز خصائص المواد لديك وكفاءتها!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة