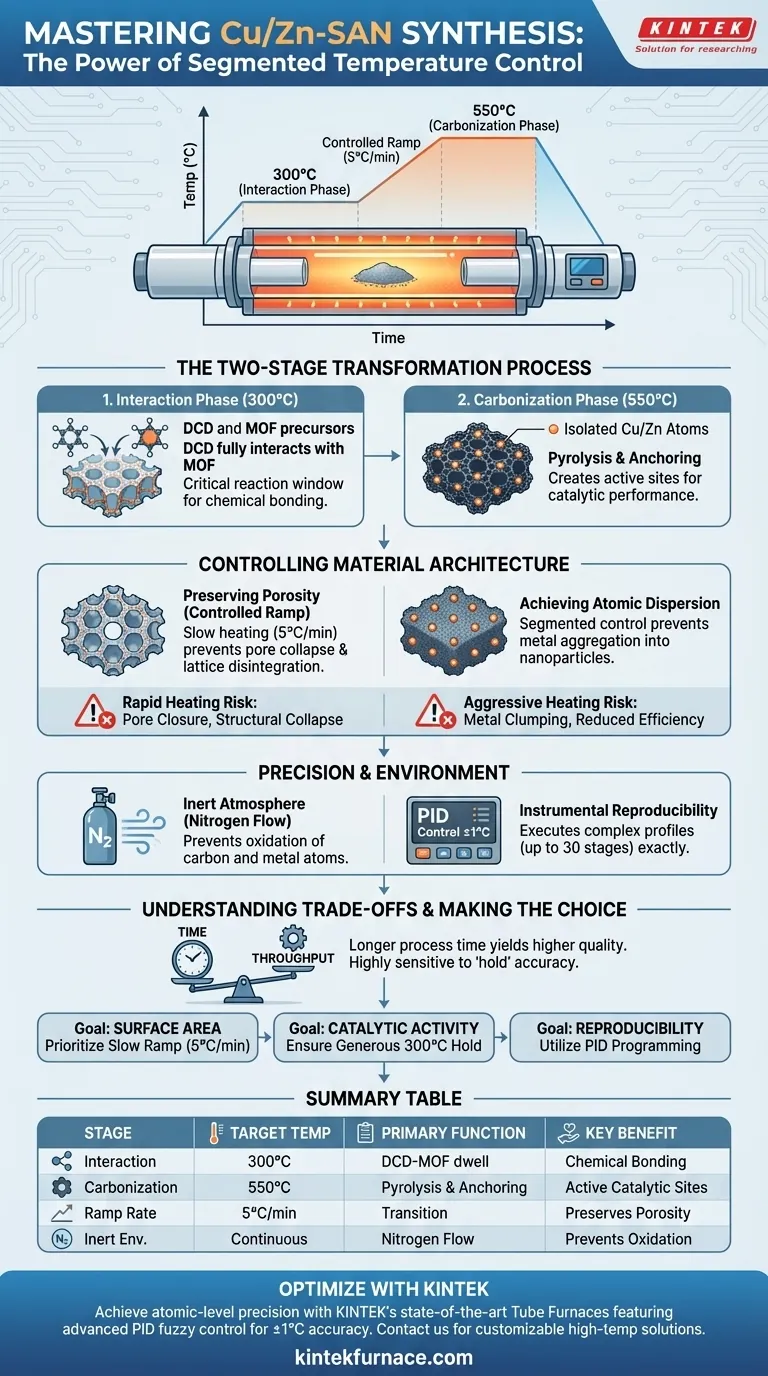

يعد التحكم في درجة الحرارة المقسمة هو الآلية الأساسية التي تتيح المراحل الكيميائية المميزة المطلوبة لتخليق Cu/Zn-SAN عالي الجودة. من خلال برمجة أوقات تثبيت دقيقة - على وجه التحديد فترة انتظار أولية عند 300 درجة مئوية تليها زيادة إلى 550 درجة مئوية - تفصل مرحلة تفاعل السلائف عن مرحلة الكربنة النهائية. هذا الفصل حيوي لتحقيق التشتت على المستوى الذري والحفاظ على السلامة الهيكلية للمادة.

الفكرة الأساسية بدون التسخين المرحلي، تخاطر عملية التخليق بالانهيار الهيكلي وتكوين تكتلات معدنية غير مرغوب فيها. يسهل التحكم المقسم تطورًا ضروريًا من خطوتين: السماح لثنائي سياندياميد (DCD) بالتفاعل الكامل مع الإطار المعدني العضوي (MOF) عند درجات حرارة أقل، قبل تثبيت الهيكل من خلال الكربنة عند درجات حرارة أعلى.

عملية التحويل ذات المرحلتين

مرحلة التفاعل (300 درجة مئوية)

يتضمن الجزء الحرج الأول تثبيت درجة الحرارة عند 300 درجة مئوية. هذا ليس مجرد تسخين، بل هو نافذة تفاعل.

خلال فترة الانتظار هذه، يجب أن يتفاعل ثنائي سياندياميد (DCD) بالكامل مع سلائف الإطار المعدني العضوي (MOF). إذا ارتفعت درجة الحرارة بسرعة كبيرة بعد هذه النقطة، يظل هذا التفاعل الكيميائي غير مكتمل، مما يضر بتكوين المادة النهائية.

مرحلة الكربنة (550 درجة مئوية)

بمجرد تفاعل السلائف، يتم رفع درجة الحرارة إلى 550 درجة مئوية لبدء التحلل الحراري. هذه المرحلة تحول السلائف إلى إطار كربوني مُطعّم بالنيتروجين.

خلال هذه المرحلة ذات درجة الحرارة الأعلى، يتم تثبيت ذرات المعادن (النحاس والزنك) في الهيكل. هذا يخلق المواقع النشطة المطلوبة للأداء التحفيزي للمادة.

التحكم في هندسة المواد

الحفاظ على مسامية المواد

معدل التسخين المحدد المستخدم بين الأجزاء، مثل 5 درجات مئوية في الدقيقة، لا يقل أهمية عن درجات الحرارة المستهدفة.

يمنع معدل الزيادة المعتدل والمتحكم فيه الانهيار الهيكلي للإطار المعدني العضوي (MOF). يمكن أن يتسبب التسخين السريع في إغلاق المسام أو تفكك الشبكة، مما يدمر مساحة السطح المطلوبة للتحفيز الفعال.

تحقيق التشتت الذري

الهدف النهائي لتخليق Cu/Zn-SAN هو إبقاء ذرات المعادن معزولة بدلاً من السماح لها بالتكتل معًا.

يمنع التحكم المقسم تكتل ذرات المعادن. إذا تم تطبيق الطاقة الحرارية بقوة، فإن ذرات النحاس والزنك ستنتقل وتندمج في جسيمات نانوية، مما يقلل بشكل كبير من كفاءة المادة.

دور الدقة والبيئة

ضرورة وجود جو خامل

بينما تدفع أجزاء درجة الحرارة التفاعل، فإن البيئة تحميه. يجب أن يستخدم الفرن الأنبوبي تدفق النيتروجين لإنشاء جو خامل صارم.

هذا يمنع أكسدة كل من الركيزة الكربونية وذرات المعادن خلال النافذة الحساسة من 300 درجة مئوية إلى 550 درجة مئوية.

قابلية تكرار الأجهزة

تستخدم الأفران الأنبوبية الحديثة أنظمة تحكم ذاتية التعلم بالضبابية (PID) للحفاظ على درجات الحرارة في حدود ± 1 درجة مئوية.

هذه الدقة مطلوبة لتنفيذ منحنيات تسخين معقدة (تصل إلى 30 مرحلة مستقلة). يضمن ذلك حدوث مراحل التفاعل والتثبيت المحددة تمامًا كما هو مصمم، تجربة بعد تجربة.

فهم المفاضلات

الوقت مقابل الإنتاجية

يؤدي التحكم في درجة الحرارة المقسمة إلى إطالة مدة عملية التخليق بشكل كبير. يتطلب معدل الزيادة البطيء (مثل 5 درجات مئوية / دقيقة) وأوقات الانتظار الطويلة إنتاجية أقل مقارنة بطرق الحرق السريع.

الحساسية للانحراف

العملية حساسة للغاية لدقة أجزاء "الانتظار". إذا تجاوز الفرن علامة 300 درجة مئوية أو فشل في الحفاظ عليها لفترة كافية، فسيكون تفاعل DCD-MOF غير كافٍ، مما يجعل خطوة الكربنة اللاحقة أقل فعالية.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى قدر من الجودة في تحضير Cu/Zn-SAN الخاص بك، قم بتكييف ملفك الحراري ليناسب احتياجاتك الهيكلية المحددة:

- إذا كان تركيزك الأساسي هو مساحة السطح: أعط الأولوية لمعدل زيادة بطيء وثابت (بحد أقصى 5 درجات مئوية / دقيقة) لمنع انهيار المسام أثناء الانتقال إلى 550 درجة مئوية.

- إذا كان تركيزك الأساسي هو النشاط التحفيزي: تأكد من أن وقت الانتظار عند 300 درجة مئوية سخي لضمان تفاعل DCD-MOF كامل وتثبيت أقصى للذرات المفردة.

- إذا كان تركيزك الأساسي هو قابلية التكرار: استخدم برمجة PID للفرن لتثبيت ملف الجزء المحدد بدقة، مما يلغي التباين اليدوي بين الدفعات.

يعتمد النجاح في تخليق Cu/Zn-SAN ليس على مدى ارتفاع درجة حرارة الفرن، بل على مدى دقة التحكم في الرحلة إلى تلك الدرجات الحرارية.

جدول الملخص:

| مرحلة التخليق | درجة الحرارة المستهدفة | الوظيفة الأساسية | الفائدة الرئيسية |

|---|---|---|---|

| مرحلة التفاعل | 300 درجة مئوية | انتظار سلائف DCD-MOF | يضمن الترابط الكيميائي |

| مرحلة الكربنة | 550 درجة مئوية | التحلل الحراري والتثبيت | ينشئ مواقع تحفيزية نشطة |

| معدل الزيادة (5 درجات مئوية / دقيقة) | الانتقال | تسخين شبكي متحكم فيه | يحافظ على مسامية المواد |

| بيئة خاملة | مستمر | تدفق النيتروجين | يمنع أكسدة المعادن |

قم بتحسين تخليق المواد المتقدمة الخاصة بك مع KINTEK

يتطلب تحقيق التشتت على المستوى الذري في Cu/Zn-SAN الدقة القصوى للمعدات الحرارية الاحترافية. توفر KINTEK أحدث أنظمة الأنابيب، والأفران الصندوقية، والأفران الدوارة، وأفران التفريغ، والتي تتميز بتحكم متقدم بالضبابية (PID) لإدارة ما يصل إلى 30 مرحلة تسخين مستقلة بدقة ± 1 درجة مئوية.

سواء كنت بحاجة إلى أفران ذات درجة حرارة عالية قابلة للتخصيص لـ CVD أو إعدادات معملية متخصصة، فإن فرق البحث والتطوير والتصنيع الخبيرة لدينا على استعداد لدعم متطلبات البحث الفريدة الخاصة بك. اتصل بـ KINTEK اليوم لاكتشاف كيف يمكن لحلول التسخين الدقيقة لدينا ضمان السلامة الهيكلية والأداء التحفيزي لمادة اختراقك القادمة.

دليل مرئي

المراجع

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما المواد المستخدمة لأنابيب فرن الأنبوب ذي درجة الحرارة العالية؟ اختر الأنبوب المناسب لمختبرك

- لماذا هناك حاجة إلى فرن أنبوبي عالي الحرارة مع حماية خاملة لمركبات PCFC؟ إتقان الكربنة للمركبات

- ما هي الخصائص الرئيسية للأفران الأنبوبية العمودية؟ حسّن مختبرك بتصميم موفر للمساحة وتدفئة موحدة

- لماذا يعتبر التحكم في البيئة في فرن الأنبوب أمرًا بالغ الأهمية لـ NASICON؟ تحسين الموصلية الأيونية والكثافة

- كيف يُطبق فرن أنبوب المختبر في التخليق والمعالجة؟ أطلق العنان للتحكم الدقيق في المواد

- ما هي وظيفة الفرن الأنبوبي في تحضير S-C3N4؟ تحسين تخليق نيتريد الكربون المضاف إليه الكبريت

- كيف يساهم الفرن الأنبوبي في دقة التحلل الحراري لللدائن الدقيقة؟ ضمان دقة الانحلال الحراري

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق