في جوهره، يخدم التحكم في الجو أثناء المعالجة الحرارية غرضًا أساسيًا واحدًا: حماية سطح المكون المعدني من التفاعلات الكيميائية غير المرغوب فيها مع الهواء المحيط في درجات الحرارة العالية. هذا أمر بالغ الأهمية لمنع العيوب الشائعة مثل التقشر (الأكسدة) وضمان تحقيق التركيب الكيميائي السطحي والخصائص المعدنية المقصودة للجزء.

في حين أن منع التقشر المرئي هو الفائدة الأكثر وضوحًا، فإن الغرض الحقيقي هو ضمان أن المكون النهائي يلبي خصائصه المعدنية المحددة. يعد التحكم الدقيق في الجو هو الآلية التي تضمن اتساق التركيب الكيميائي السطحي، وتمنع العيوب الخفية، وفي النهاية توفر جزءًا وظيفيًا وموثوقًا.

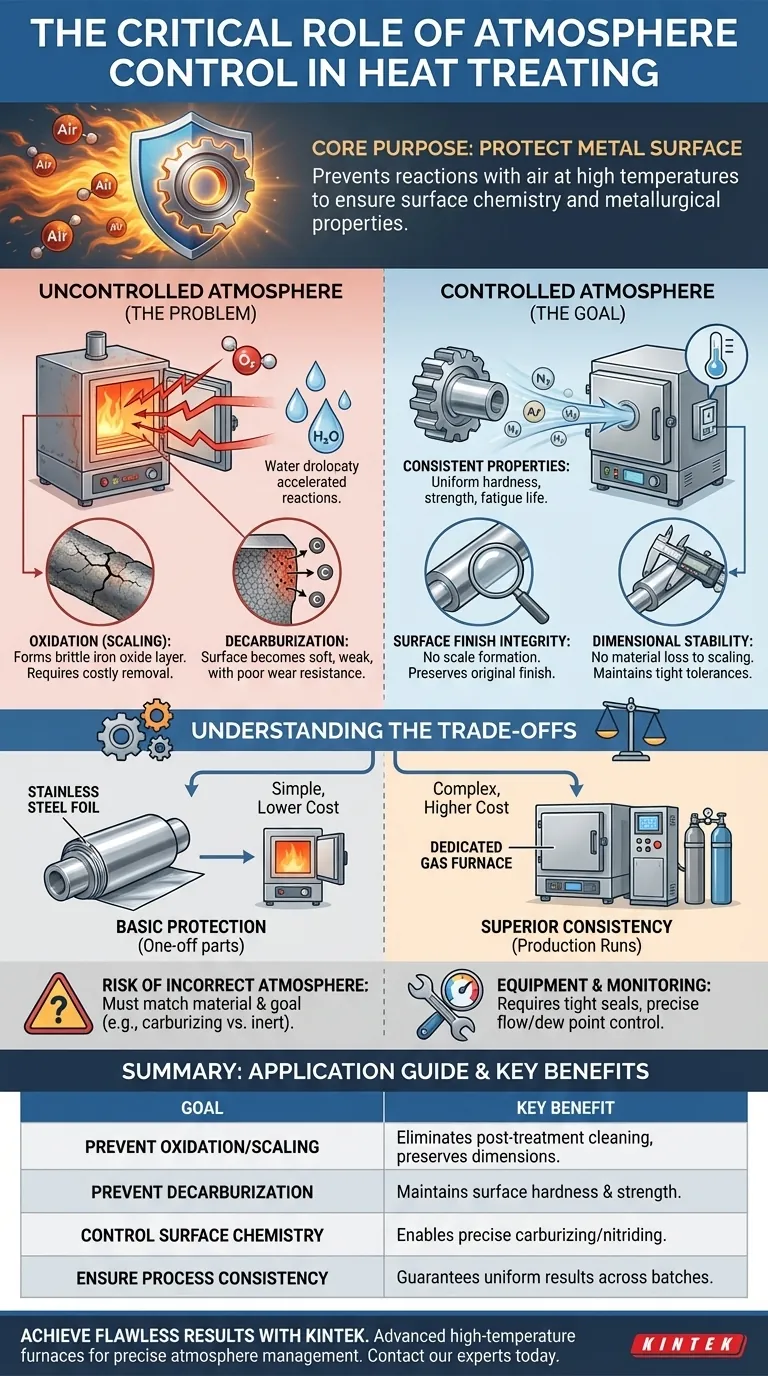

لماذا تعتبر الأجواء غير المنضبطة مشكلة

إن تسخين المعادن إلى درجات الحرارة العالية المطلوبة للأوستنيت - التي غالبًا ما تتجاوز 1500 درجة فهرنهايت (815 درجة مئوية) - يجعلها شديدة التفاعل. إن تعريضها للهواء المحيط أثناء هذه العملية يؤدي إلى تلف كبير وغالبًا ما يكون لا رجعة فيه.

خطر الأكسدة (التقشر)

عندما يتعرض الفولاذ الساخن للأكسجين، يحدث تفاعل كيميائي يشكل طبقة سميكة وهشة من أكسيد الحديد على السطح. يُعرف هذا باسم التقشر.

تعتبر طبقة التقشر هذه ضارة لأنه يجب إزالتها من خلال عمليات ثانوية مكلفة مثل السفع الرملي أو التجليخ، ويمكن أن تغير الأبعاد النهائية للجزء.

تدهور التركيب الكيميائي السطحي

إلى جانب التقشر المرئي، يمكن للأجواء غير المنضبطة أن تغير التركيب الكيميائي لسطح الفولاذ. المشكلة الأكثر شيوعًا هي نزع الكربنة، حيث تنتشر ذرات الكربون خارج الطبقة السطحية.

نظرًا لأن الكربون هو العنصر الأساسي الذي يمنح الفولاذ صلابته، فإن السطح منزوع الكربنة يكون ناعمًا وضعيفًا وله مقاومة تآكل ضعيفة، مما يجعل المعالجة الحرارية غير فعالة لهذا الجزء من المادة.

دور الرطوبة

حتى الكميات الضئيلة من الرطوبة (بخار الماء) في الهواء أو في جو الفرن تسرع بشكل كبير من هذه التفاعلات السلبية.

تزيد الرطوبة من تفاعلية الأكسجين، مما يجعل تحقيق سطح نظيف وخالٍ من العيوب أكثر صعوبة. هذا هو السبب في أن الأنظمة المتقدمة تراقب وتتحكم في نقطة الندى - وهو مقياس لمحتوى الرطوبة - لضمان أن الغاز الواقي جاف بما فيه الكفاية.

أهداف التحكم الدقيق في الجو

من خلال استبدال الهواء التفاعلي في الفرن بجو مُدار بعناية، تكتسب سيطرة مباشرة على نتيجة عملية المعالجة الحرارية. يتم ذلك عادةً في فرن محكم الإغلاق باستخدام غازات خاملة أو تفاعلية محددة.

ضمان خصائص معدنية متسقة

الهدف الأساسي هو حماية التركيب الكيميائي السطحي حتى يحقق المكون الصلابة والقوة وعمر التعب المطلوبة بشكل موحد.

من خلال منع نزع الكربنة، يضمن التحكم في الجو أن الخصائص المصممة في السبيكة موجودة على السطح، حيث تكون الإجهادات غالبًا في أعلى مستوياتها.

الحفاظ على التشطيب السطحي والسلامة

يمنع الجو المتحكم فيه تكون التقشر، مما يحافظ على التشطيب السطحي الأصلي للجزء.

هذا يلغي الحاجة إلى التنظيف القاسي بعد المعالجة، مما يوفر الوقت والمال مع منع الضرر المحتمل للمكون.

ضمان الاستقرار الأبعاد

نظرًا لعدم فقدان أي مادة بسبب التقشر الثقيل، تظل أبعاد المكون مستقرة وضمن التفاوتات المحددة له. هذا أمر بالغ الأهمية للأجزاء الدقيقة التي يجب أن تتناسب وتعمل ضمن مجموعة أكبر.

فهم المفاضلات

يتضمن اختيار وتنفيذ التحكم في الجو الموازنة بين الحماية والتعقيد والتكلفة. لا يوجد حل واحد يناسب كل تطبيق.

تعقيد الطريقة مقابل التكلفة

للتطبيقات الصغيرة النطاق أو غير الحرجة، يمكن أن توفر الطرق البسيطة مثل لف الجزء في رقائق الفولاذ المقاوم للصدأ حماية كافية عن طريق حبس كمية صغيرة من الهواء، والتي يتم استهلاكها بسرعة، تاركة بيئة خاملة في الغالب.

للإنتاج بكميات كبيرة أو المكونات الحرجة، هناك حاجة إلى فرن مخصص مع تدفق مستمر لغاز واقٍ مثل النيتروجين أو الأرجون أو الهيدروجين. توفر هذه الأنظمة تحكمًا فائقًا ولكنها تأتي بتكاليف تشغيلية ومعدات أعلى.

خطر الجو غير الصحيح

مجرد وجود جو ليس كافيًا؛ يجب أن يكون الجو الصحيح للمادة والنتيجة المرجوة.

يمكن للجو الذي يقوم بالكربنة عن طريق الخطأ أن يجعل جزء الفولاذ منخفض الكربون هشًا. وعلى العكس من ذلك، يمكن للجو المؤكسد عن طريق الخطأ، ولو بشكل طفيف، أن يدمر دفعة كاملة من المكونات عالية الدقة.

متطلبات المعدات والمراقبة

يعتمد التحكم الفعال في الجو على سلامة المعدات. يجب أن يكون الفرن محكم الإغلاق لمنع تسرب الهواء وتلويث الغاز الواقي.

علاوة على ذلك، يتطلب مراقبة دقيقة لمعدلات تدفق الغاز والضغط ونقطة الندى لضمان بقاء البيئة داخل الفرن متسقة طوال دورة التسخين والتبريد بأكملها.

كيفية تطبيق هذا على مشروعك

يجب أن يمليه هدفك النهائي وحجم عمليتك في اختيارك للتحكم في الجو.

- إذا كان تركيزك الأساسي هو الحماية الأساسية لأجزاء فولاذ الأدوات لمرة واحدة: غالبًا ما يكون لف رقائق الفولاذ المقاوم للصدأ البسيط طريقة كافية وفعالة من حيث التكلفة لمنع التقشر ونزع الكربنة الكبيرين.

- إذا كان تركيزك الأساسي هو تحقيق تشطيب سطحي فائق واتساق عالٍ عبر دورة إنتاج: يعد الفرن ذو الجو الخامل المتحكم فيه، مثل النيتروجين الجاف، ضروريًا للحصول على نتائج موثوقة.

- إذا كان تركيزك الأساسي هو تغيير التركيب الكيميائي السطحي عن قصد (على سبيل المثال، الكربنة أو النتردة): فأنت بحاجة إلى فرن متخصص ذو جو غازي تفاعلي وتحكم دقيق في إمكاناته الكيميائية.

في نهاية المطاف، يعد إتقان التحكم في الجو أمرًا أساسيًا لضمان الجودة والموثوقية والأداء النهائي لمكوناتك المعالجة حرارياً.

جدول ملخص:

| هدف التحكم في الجو | فائدة رئيسية |

|---|---|

| منع الأكسدة/التقشر | يلغي التنظيف المكلف بعد المعالجة ويحافظ على الأبعاد. |

| منع نزع الكربنة | يحافظ على صلابة السطح وقوته لضمان موثوقية الجزء. |

| التحكم في التركيب الكيميائي السطحي | يتيح الكربنة أو النتردة الدقيقة لخصائص محددة. |

| ضمان اتساق العملية | يضمن نتائج موحدة عبر دفعات الإنتاج. |

احصل على نتائج معالجة حرارية خالية من العيوب مع KINTEK

يعد إتقان التحكم في الجو أمرًا بالغ الأهمية لأداء الجزء، ولكنه يتطلب المعدات المناسبة. تم تصميم أفران KINTEK المتقدمة ذات درجات الحرارة العالية لإدارة الجو بدقة، مما يضمن أن مكوناتك تحقق خصائصها المعدنية المقصودة دفعة بعد دفعة.

حلولنا مثالية للمصنعين الذين يحتاجون إلى:

- تشطيب سطحي فائق: منع التقشر ونزع الكربنة للقضاء على العمليات الثانوية.

- استقرار الأبعاد: حماية تفاوتات الأجزاء عن طريق تجنب فقدان المادة.

- اتساق العملية: الاعتماد على الإغلاق المحكم والتحكم الدقيق في الغاز للحصول على نتائج قابلة للتكرار.

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة مع حلول أفران متقدمة. يكتمل خط إنتاجنا، بما في ذلك أفران الغلاف، والأنابيب، والفراغ والجو، بقدرة قوية على التخصيص العميق لتلبية متطلبات المعالجة الحرارية الفريدة الخاصة بك بدقة.

هل أنت مستعد للتخلص من عيوب المعالجة الحرارية وضمان موثوقية الجزء؟ اتصل بخبرائنا اليوم لمناقشة تطبيقك واكتشاف حل الفرن المثالي لاحتياجاتك.

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- ما هو استخدام تقنية الغاز الخامل في أفران التفريغ ذات درجة الحرارة العالية؟ حماية المواد وتسريع التبريد

- ما هو فرن المuffle ذو حماية الغلاف الجوي؟ إطلاق العنان للمعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- هل يمكن لأفران المقاومة من النوع الصندوقي التحكم في الجو؟ افتح الدقة في معالجة المواد

- كيف يحافظ نظام التحكم في تدفق الغاز المختلط على الاستقرار أثناء النتردة في درجات الحرارة العالية؟ نسب الغاز الدقيقة

- ما هي آفاق تطوير أفران الصناديق الجوية في صناعة الطيران والفضاء؟ إطلاق العنان لمعالجة المواد المتقدمة لابتكار الطيران والفضاء