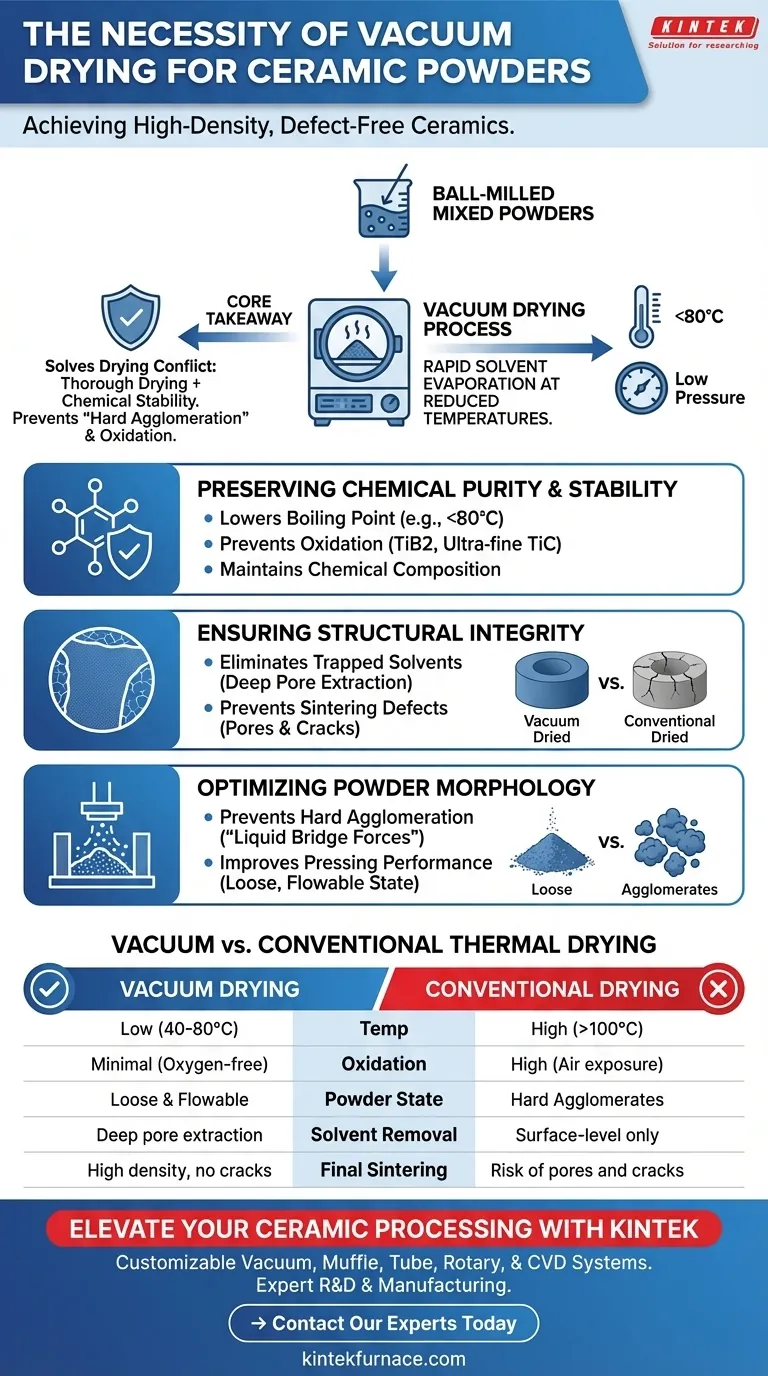

تكمن ضرورة استخدام معدات التجفيف بالتفريغ للمساحيق المطحونة بالكرات في قدرتها على تسهيل التبخر السريع للمذيبات عند درجات حرارة منخفضة. عن طريق خفض الضغط المحيط، يقوم النظام بتخفيض نقطة غليان السوائل بشكل كبير، مما يسمح بإزالة الرطوبة ووسائط الطحن دون تعريض المساحيق الحساسة للحرارة للأكسدة. هذه العملية ضرورية لضمان الإزالة الكاملة للمواد المتطايرة الممتصة التي قد تسبب عيوبًا هيكلية، مثل الشقوق أو المسام، أثناء مرحلة التلبيد النهائية.

الفكرة الأساسية يحل التجفيف بالتفريغ التعارض بين التجفيف الكامل والاستقرار الكيميائي. فهو يقضي على "التكتل الصلب" والأكسدة المرتبطة بالتجفيف عالي الحرارة، مما يضمن احتفاظ المسحوق بالنشاط السطحي العالي والشكل "الفضفاض" المطلوب لتصنيع السيراميك عالي الكثافة والخالي من العيوب.

الحفاظ على النقاء والاستقرار الكيميائي

خفض نقطة الغليان

الآلية الأساسية لمجفف التفريغ هي تقليل ضغط النظام. هذا التغيير الفيزيائي يخفض بشكل كبير درجة حرارة غليان المذيبات (مثل الإيثانول أو الماء) المستخدمة في عملية الطحن الرطب بالكرات.

منع الأكسدة

نظرًا لأن التبخر يحدث عند درجات حرارة أقل (مثل 60 درجة مئوية - 80 درجة مئوية)، يتم تقليل خطر الأكسدة الحرارية. هذا أمر بالغ الأهمية للمواد النشطة أو الحساسة للأكسجين، مثل ثنائي بوريد التيتانيوم (TiB2) أو كربيد التيتانيوم فائق النعومة، والتي يمكن أن تتحلل أو تخضع لتغيرات في الطور في الهواء عالي الحرارة.

الحفاظ على التركيب الكيميائي

يمنع التجفيف بالتفريغ التحلل المائي ومسارات التحلل الكيميائي الأخرى التي تحدث في البيئات الرطبة وعالية الحرارة. هذا يضمن احتفاظ خليط السلائف بالتركيب الكيميائي الدقيق المقصود للمنتج النهائي.

ضمان السلامة الهيكلية

إزالة المذيبات المحتجزة بعمق

غالبًا ما يفشل التجفيف القياسي في إزالة المذيبات المحتجزة داخل مسام الجسيمات أو التكتلات. تخلق بيئات التفريغ فرق ضغط يسحب المذيبات المتبقية الأثرية والماء الممتص من أعماق بنية المسحوق.

منع عيوب التلبيد

إذا بقيت المذيبات محتجزة في المسحوق، فإنها ستتحول إلى غاز أثناء عملية التلبيد عالية الحرارة. يؤدي إطلاق هذا الغاز إلى ضغط يؤدي إلى مسام وشقوق، مما يضر بكثافة وقوة السيراميك الميكانيكية. يقضي التجفيف بالتفريغ بشكل فعال على هذا الخطر من المصدر.

تحسين شكل المسحوق

منع التكتل الصلب

غالبًا ما يتسبب التجفيف عالي الحرارة في "قوى جسر سائل" بين الجسيمات، مما يؤدي إلى تكوين كتل صلبة وكثيفة (تكتلات) يصعب تفكيكها. يزيل التجفيف بالتفريغ الرطوبة بسرعة عند حرارة منخفضة، مما يمنع التكتل الثانوي الشديد.

تحسين أداء الضغط

من خلال تجنب التكتلات الصلبة، يظل المسحوق المجفف في "حالة فضفاضة". هذه القابلية للتدفق ضرورية لمراحل التشكيل والضغط اللاحقة، مما يضمن ملء القوالب بشكل موحد وكثافة متسقة في الجسم الأخضر (جسم السيراميك غير المحروق).

فهم مخاطر التجفيف الحراري القياسي

المفاضلة في درجة الحرارة

في الأفران القياسية، يتطلب زيادة سرعة التجفيف زيادة درجة الحرارة. هذا يخلق مفاضلة مباشرة: التجفيف الأسرع يؤدي إلى زيادة الأكسدة ونمو الحبوب. يتجاوز التجفيف بالتفريغ هذه المفاضلة تمامًا.

فخ الكثافة

قد يترك التجفيف التقليدي سطح المسحوق جافًا مع احتجاز الرطوبة داخليًا. على الرغم من أن المسحوق قد يبدو جاهزًا، إلا أن هذه الرطوبة المخفية تؤدي حتمًا إلى انخفاض كثافة المواد وضعف السلامة الهيكلية بعد الحرق.

اتخاذ القرار الصحيح لهدفك

لتطبيق هذا على سياق التصنيع الخاص بك، ضع في اعتبارك هدفك الأساسي:

- إذا كان تركيزك الأساسي هو نقاء المواد: استخدم التجفيف بالتفريغ لمعالجة المساحيق الحساسة للأكسجين (مثل TiB2 أو TiC) عند درجات حرارة أقل من 80 درجة مئوية لمنع أكسدة السطح.

- إذا كان تركيزك الأساسي هو الكثافة العالية: اعتمد على بيئة التفريغ لاستخلاص المذيبات الأثرية من داخل مسام المسحوق، مما يمنع إطلاق الغاز الذي يسبب شقوق التلبيد.

- إذا كان تركيزك الأساسي هو كفاءة العملية: استخدم التجفيف بالتفريغ للحفاظ على بنية مسحوق فضفاضة وقابلة للتدفق، مما يبسط عمليات الطحن والضغط اللاحقة.

التجفيف بالتفريغ ليس مجرد خطوة لإزالة الماء؛ إنه إجراء حاسم لمراقبة الجودة يحدد الكثافة والنقاء النهائيين للسيراميك عالي الأداء.

جدول الملخص:

| الميزة | التجفيف بالتفريغ | التجفيف الحراري التقليدي |

|---|---|---|

| درجة حرارة التجفيف | منخفضة (40 درجة مئوية - 80 درجة مئوية) | مرتفعة (>100 درجة مئوية) |

| خطر الأكسدة | ضئيل (خالٍ من الأكسجين) | مرتفع (التعرض للهواء) |

| حالة المسحوق | فضفاض وقابل للتدفق | تكتلات صلبة |

| إزالة المذيبات | استخلاص المسام العميقة | السطح فقط |

| التلبيد النهائي | كثافة عالية، لا شقوق | خطر المسام والشقوق |

ارتقِ بمعالجة السيراميك لديك مع KINTEK

لا تدع الرطوبة المحتجزة أو الأكسدة تضر بسلامة موادك. توفر KINTEK حلول تجفيف بالتفريغ رائدة في الصناعة وأفران معملية عالية الحرارة مصممة خصيصًا لتصنيع السيراميك المتقدم. مدعومين بالبحث والتطوير والتصنيع الخبير، نقدم أنظمة Muffle، Tube، Rotary، Vacuum، و CVD قابلة للتخصيص مصممة لتلبية احتياجات البحث والإنتاج الفريدة الخاصة بك.

هل أنت مستعد لتحقيق شكل مسحوق فائق وتلبيد خالٍ من العيوب؟

→ اتصل بخبرائنا اليوم للعثور على الحل الأمثل لك

دليل مرئي

المراجع

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- مشبك سلسلة تفريغ سريع التحرير من الفولاذ المقاوم للصدأ ثلاثي الأقسام

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- فرن تلبيد البورسلين لطب الأسنان بالتفريغ لمعامل الأسنان

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- كيف يساهم تصميم الفرن الفراغي في كفاءته في استهلاك الطاقة؟ تعظيم الأداء الحراري وتقليل التكاليف

- ما هي ميزات السلامة المدمجة في أفران التلبيد بالضغط الفراغي؟ ضمان حماية المشغل والمعدات

- لماذا يُفضل اللحام بالنحاس في الفراغ في صناعة الطيران والفضاء؟ للحصول على مفاصل قوية ونظيفة وموثوقة

- لماذا يعتبر نظام التفريغ العالي ضروريًا عند استخدام SPS لمركبات Ti-6Al-4V؟ ضمان سلامة المواد

- ما هو الدور الذي يلعبه الهيدروجين في تشغيل فرن التلبيد الفراغي؟ افتح جودة وكفاءة تلبيد فائقة

- ما هي المكونات الرئيسية لنظام التفريغ في فرن التفريغ؟ دليل أساسي للمعالجة الحرارية المثلى

- لماذا يعتبر نظام التلبيد بالبلازما الشرارية (SPS) متفوقًا على الأفران التقليدية؟ السرعة والكثافة للسيراميك

- ما هو "مرض الهيدروجين" في المعالجة الحرارية للنحاس وكيف يمنع التلدين الفراغي حدوثه؟ تعلم كيف تتجنب الفشل الكارثي