باختصار، يُفضل اللحام بالنحاس في الفراغ في صناعة الطيران والفضاء لأنه ينتج مفاصل قوية ونظيفة وموثوقة بشكل استثنائي. هذه العملية قادرة بشكل فريد على لحام السبائك خفيفة الوزن وعالية الأداء المستخدمة في المكونات الحيوية مثل شفرات التوربينات والمبادلات الحرارية دون المساس بخصائصها المادية، مما يضمن قدرتها على تحمل بيئات التشغيل القصوى.

السبب الجوهري لتفضيله ليس مجرد تحسن في الجودة، بل ضرورة أساسية. بيئة الفراغ هي الطريقة الوحيدة لمنع الأكسدة والتلوث الكارثي عند لحام السبائك الفائقة المقاومة للحرارة وعالية التفاعل التي تشكل أساس الطيران الحديث والسفر عبر الفضاء.

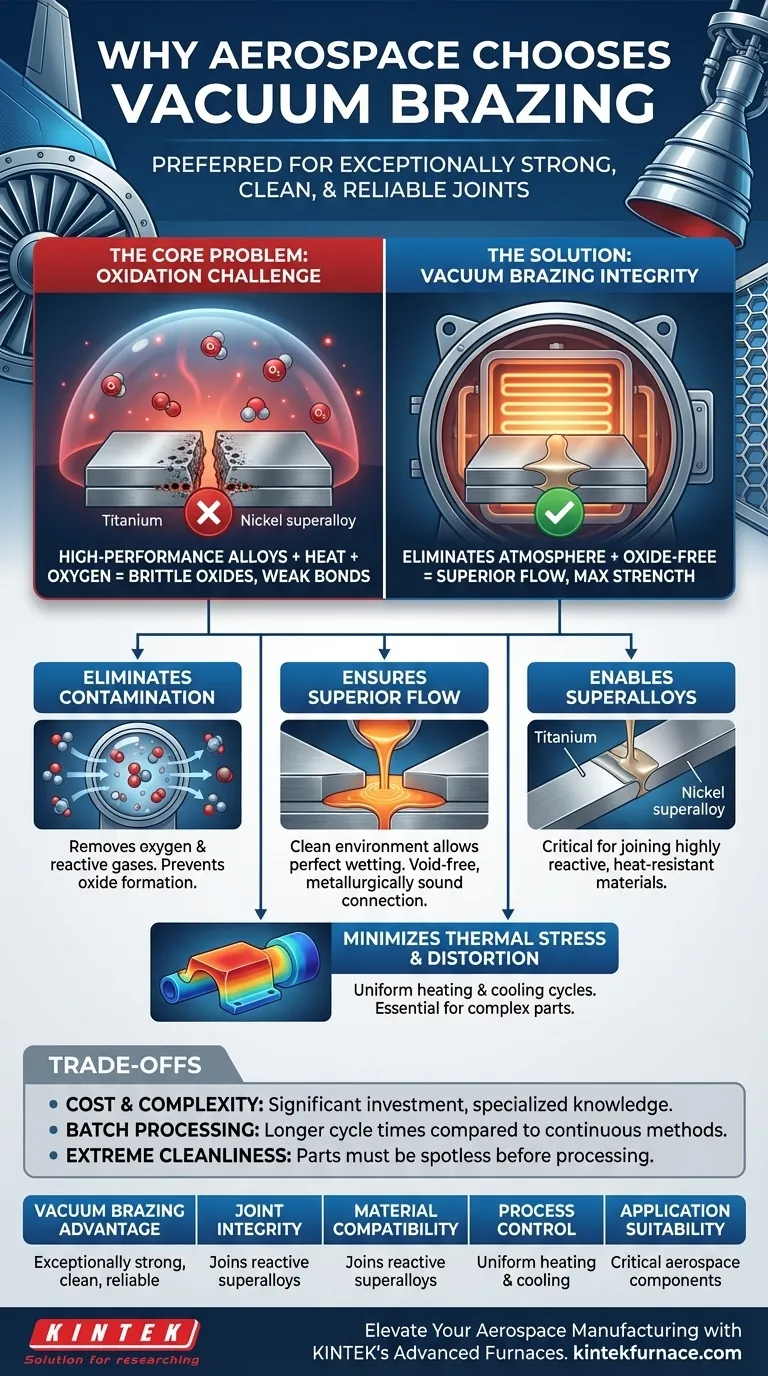

المشكلة الأساسية: لماذا يفشل اللحام القياسي في قطاع الطيران والفضاء

لفهم قيمة اللحام بالنحاس في الفراغ، يجب علينا أولاً فهم التحديات الفريدة للتصنيع في مجال الطيران والفضاء. المتطلبات المتعلقة بالأداء والسلامة وتقليل الوزن هي متطلبات مطلقة.

تحدي السبائك عالية الأداء

يعتمد مهندسو الطيران والفضاء على مواد مثل سبائك التيتانيوم و السبائك الفائقة القائمة على النيكل. يتم اختيار هذه المواد بسبب نسبة قوتها المذهلة إلى وزنها وقدرتها على الأداء في درجات حرارة عالية للغاية.

ومع ذلك، فإن لهذه المواد جانبًا سلبيًا كبيرًا: فهي شديدة التفاعل مع الغازات الموجودة في الغلاف الجوي، وخاصة الأكسجين، خاصة عند تسخينها.

خطر الأكسدة

عند تسخين هذه السبائك المتقدمة في وجود الهواء، فإنها تشكل بسرعة أكاسيد هشة على أسطحها.

إذا حاولت لحام وصلة في ظل هذه الظروف، فإن طبقات الأكسيد هذه تمنع معدن الحشو من الترطيب والتدفق بشكل صحيح إلى الوصلة. والنتيجة هي رابطة ضعيفة وغير مكتملة مليئة بالشوائب ومن المؤكد أنها ستفشل تحت الضغط.

الحاجة إلى نقاء مطلق

بالإضافة إلى الأكسجين، يمكن حتى للكميات الضئيلة من الغازات الجوية الأخرى أو الملوثات السطحية أن تُدخل شوائب إلى الوصلة. في مجال الطيران والفضاء، حيث يمكن أن تكون نقطة فشل واحدة كارثية، فإن مثل هذا التلوث غير مقبول.

كيف يوفر اللحام بالنحاس في الفراغ نزاهة لا مثيل لها

يحل اللحام في فرن الفراغ مباشرة المشاكل الأساسية للأكسدة والتلوث عن طريق إزالة الغلاف الجوي من المعادلة.

إنه يقضي على التلوث الجوي

من خلال إجراء العملية في فراغ عالٍ، يزيل الفرن فعليًا كل الأكسجين والغازات التفاعلية الأخرى. يمنع هذا تكوين طبقات الأكسيد، مما يسمح لمعدن حشو اللحام بالتفاعل مباشرة مع المعادن الأصلية النقية.

إنه يضمن تدفقًا فائقًا لمعدن الحشو

في البيئة النظيفة والخالية من الأكسدة للفراغ، يتدفق معدن الحشو المنصهر بشكل مثالي وكامل في جميع أنحاء الوصلة عن طريق الخاصية الشعرية. يخلق هذا اتصالًا خاليًا من الفراغات وسليمًا من الناحية المعدنية بأقصى قوة وليونة.

إنه يتيح استخدام السبائك الفائقة المتقدمة

اللحام بالنحاس في الفراغ ليس مجرد طريقة أفضل لربط المعادن القياسية؛ إنها التكنولوجيا التمكينية التي تسمح باللحام الناجح للسبائك الفائقة التفاعلية. وبدونها، سيكون إنشاء تجميعات معقدة من هذه المواد أمرًا مستحيلًا.

إنه يقلل من الإجهاد الحراري والتشوه

يوفر فرن الفراغ دورات تسخين وتبريد موحدة للغاية ويتم التحكم فيها بدقة. هذه العملية البطيئة والمتساوية تقلل من الإجهاد الداخلي والتشوه، وهو أمر بالغ الأهمية عند تصنيع الأجزاء المعقدة والحساسة للأبعاد مثل مكونات التوربينات أو الألواح الخلوية (العسلية).

فهم المفاضلات

على الرغم من وضوح فوائده، فإن اللحام بالنحاس في الفراغ ليس خاليًا من الاعتبارات العملية. إنه اختيار مدروس يتم اتخاذه عندما تبرر متطلبات الأداء الاستثمار.

التكلفة والتعقيد

تمثل أفران الفراغ استثمارات رأسمالية كبيرة. إنها آلات معقدة تتطلب معرفة متخصصة لتشغيلها وصيانتها، مما يجعل العملية أكثر تكلفة من اللحام الجوي القياسي.

قيود المعالجة بالدفعات (Batch Processing)

اللحام بالنحاس في الفراغ هو عملية دفعات. يجب تحميل الأجزاء، وإغلاق الغرفة، وسحب الفراغ، وتشغيل دورة التسخين، وتبريد الأجزاء قبل إزالتها. يؤدي هذا إلى أوقات دورة أطول مقارنة بطرق اللحام المستمر.

متطلبات النظافة القصوى

تتطلب العملية أن تكون الأجزاء نظيفة تمامًا قبل دخولها الفرن. يمكن لأي زيوت أو بقايا أو ملوثات على المكونات أن "تتطاير" في الفراغ، مما يفسد العملية وقد يلوث الفرن بأكمله.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار عملية اللحام مواءمة قدراتها مع أهدافك الهندسية الأساسية.

- إذا كان تركيزك الأساسي هو الموثوقية الحرجة للمهام والأداء في درجات الحرارة العالية: يعتبر اللحام بالنحاس في الفراغ هو المعيار غير القابل للتفاوض للأجزاء مثل شفرات التوربينات وحاقنات الوقود ومكونات المحرك.

- إذا كان تركيزك الأساسي هو تحقيق أقصى نسبة قوة إلى وزن في التجميعات المعقدة: تعتبر التجانس والنظافة الناتجة عن اللحام بالنحاس في الفراغ ضروريين لإنشاء هياكل خلوية قوية وإطارات خفيفة الوزن.

- إذا كان تركيزك الأساسي هو اللحام الفعال من حيث التكلفة للمعادن الشائعة الأقل تفاعلية للأجزاء غير الهيكلية: قد تكون طرق اللحام ذات الغلاف الجوي المتحكم فيه أو اللحام بالشعلة أكثر عملية واقتصادية.

في نهاية المطاف، يعد اعتماد اللحام بالنحاس في الفراغ قرارًا استراتيجيًا لإعطاء الأولوية للكمال المعدني والموثوقية المطلقة حيث يكون الفشل غير وارد.

جدول الملخص:

| الجانب | ميزة اللحام بالنحاس في الفراغ |

|---|---|

| سلامة الوصلة | ينتج مفاصل قوية ونظيفة وموثوقة بشكل استثنائي دون أكسدة أو تلوث. |

| توافق المواد | يتيح لحام السبائك الفائقة التفاعلية مثل سبائك التيتانيوم والنيكل. |

| التحكم في العملية | يضمن تسخينًا وتبريدًا موحدين، مما يقلل من الإجهاد الحراري والتشوه. |

| مدى ملاءمة التطبيق | مثالي لمكونات الطيران والفضاء الحيوية مثل شفرات التوربينات والمبادلات الحرارية. |

ارتقِ بتصنيع الطيران والفضاء الخاص بك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة لحام بالنحاس في الفراغ موثوقة، بما في ذلك الأفران ذات البطانة (Muffle)، والأفران الأنبوبية، والأفران الدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لمتطلباتك التجريبية الفريدة، مما يوفر نزاهة وموثوقية لا مثيل لها للمفاصل. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك الحيوية للمهام!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء