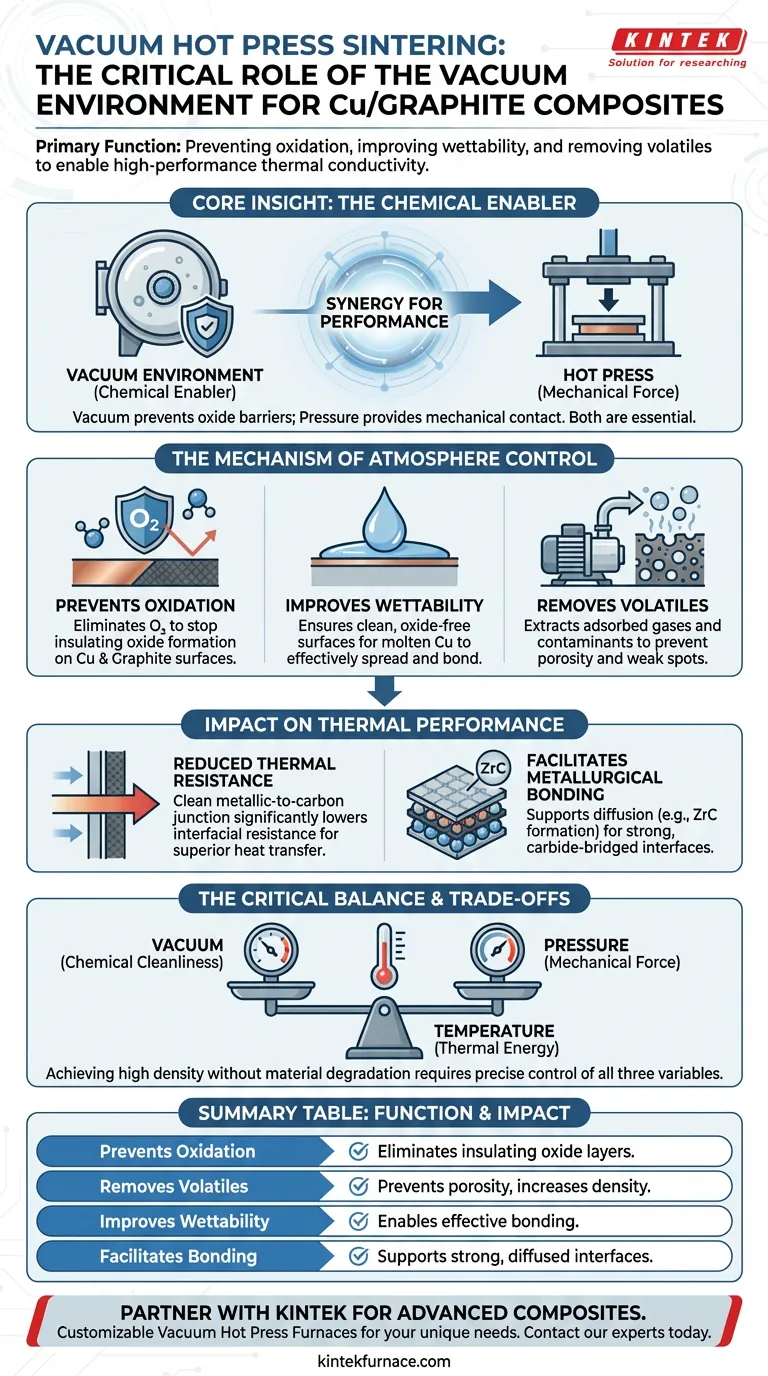

الوظيفة الأساسية لبيئة التفريغ في فرن الضغط الساخن بالتفريغ هي منع تفاعلات الأكسدة بين مصفوفة النحاس وتعزيز الجرافيت أثناء التلبيد عند درجات الحرارة العالية. من خلال إنشاء جو عالي النقاء، يحافظ التفريغ على الخصائص الفيزيائية والكيميائية للمواد الخام ويزيل الغازات الممتصة، وهو أمر ضروري لتسهيل ترطيب سطح الجرافيت بواسطة النحاس.

الفكرة الأساسية: في سياق مركبات النحاس/الجرافيت، تعمل بيئة التفريغ كمُمكّن كيميائي بينما يوفر الضغط الساخن القوة الميكانيكية. بدون التفريغ لمنع حواجز الأكسيد، لا يمكن حتى للضغط الميكانيكي الشديد تحقيق المقاومة الحرارية البينية المنخفضة المطلوبة للموصلية الحرارية عالية الأداء.

آلية التحكم في الجو

منع تدهور المواد

عند درجات حرارة التلبيد المطلوبة للنحاس (حوالي 980 درجة مئوية إلى 1020 درجة مئوية)، يتفاعل كل من النحاس والجرافيت بشدة مع الأكسجين.

تلغي بيئة التفريغ الأكسجين من الحجرة، مما يمنع مصفوفة النحاس من تكوين أكاسيد عازلة. في الوقت نفسه، تحمي رقائق الجرافيت من الأكسدة، مما قد يؤدي إلى تدهور هيكل التعزيز.

تحسين قابلية الترطيب

يُظهر النحاس والجرافيت بشكل طبيعي سلوك "عدم الترطيب"، مما يعني أن النحاس المنصهر أو اللين يقاوم الانتشار على أسطح الجرافيت.

تؤدي أكاسيد السطح إلى تفاقم هذه المشكلة من خلال العمل كحاجز. من خلال الحفاظ على بيئة نظيفة وخالية من الأكاسيد، يساعد التفريغ النحاس على ترطيب سطح الجرافيت بفعالية، وهو شرط مسبق للترابط.

إزالة المواد المتطايرة

غالبًا ما تحتوي مساحيق المواد الخام على غازات ممتصة ومواد متطايرة على أسطحها.

يقوم نظام التفريغ باستخلاص هذه الملوثات بنشاط قبل وأثناء مرحلة التسخين. تمنع إزالة هذه الشوائب تكون جيوب غاز محاصرة داخل المركب، والتي قد تشكل مسامًا وتضعف المادة.

التأثير على الأداء الحراري

تقليل المقاومة الحرارية البينية

الهدف النهائي لمركب النحاس/الجرافيت هو الموصلية الحرارية العالية.

الواجهة بين النحاس والجرافيت هي عنق الزجاجة الحاسم لانتقال الحرارة. من خلال منع تكوين الأكسيد - الذي يعمل كعازل حراري - يضمن التفريغ واجهة معدنية-كربونية نظيفة، مما يقلل بشكل كبير من المقاومة الحرارية.

تسهيل الترابط المعدني

في عمليات التلبيد المتقدمة التي تتضمن إضافات مثل الزركونيوم، يلعب التفريغ دورًا داعمًا في التفاعلات الكيميائية.

يوفر البيئة المستقرة اللازمة للطاقة الحرارية لدفع الانتشار، مثل هجرة ذرات الزركونيوم لتشكيل طبقة من كربيد الزركونيوم (ZrC). هذا يحول الواجهة من رابط ميكانيكي ضعيف إلى رابط معدني قوي.

فهم المفاضلات

التفريغ ضروري، ولكنه غير كافٍ

بينما يضمن التفريغ النظافة الكيميائية، إلا أنه لا يمكنه التغلب على القيود المادية للمواد بمفرده.

نظرًا لأن النحاس والجرافيت غير قابلين للترطيب بطبيعتهما، فإن بيئة التفريغ وحدها لن تؤدي إلى مركب كثيف. يجب اقترانها بضغط ميكانيكي عالي (مثل 40 ميجا باسكال) لإجبار النحاس جسديًا على الفراغات بين رقائق الجرافيت.

التوازن بين درجة الحرارة والتبخر

يتطلب تحقيق كثافة عالية درجات حرارة عالية لتليين مصفوفة النحاس أو تكوين طور سائل.

ومع ذلك، فإن العمل في تفريغ عالٍ عند درجات حرارة تقترب من نقطة انصهار المصفوفة يتطلب تحكمًا دقيقًا لتجنب تبخير عناصر السبائك المتطايرة. تعتمد العملية على توازن دقيق بين مستوى التفريغ ودرجة الحرارة والضغط الميكانيكي لزيادة كثافة المادة دون تغيير تركيبها.

تحسين معلمات العملية لأهدافك

لتحقيق خصائص مادية محددة، يجب عليك موازنة بيئة التفريغ مع متغيرات التلبيد الأخرى.

- إذا كان تركيزك الأساسي هو الموصلية الحرارية: أعطِ الأولوية لمستويات التفريغ العالية لتقليل محتوى الأكسجين، حيث أن حتى طبقات الأكسيد الرقيقة عند الواجهة ستعيق تدفق الحرارة بشكل كبير.

- إذا كان تركيزك الأساسي هو كثافة المواد: ركز على "الاقتران الحراري الميكانيكي" المذكور في مراجعك؛ تأكد من تطبيق الضغط الميكانيكي (40 ميجا باسكال) بينما تكون المصفوفة في طور لين أو سائل لملء جميع المسام الدقيقة.

- إذا كان تركيزك الأساسي هو قوة الترابط: استخدم التفريغ لتسهيل انتشار العناصر النشطة (مثل الزركونيوم) لإنشاء طبقات بينية كربيدية تربط بين عدم تطابق النحاس والجرافيت.

بيئة التفريغ ليست مجرد إجراء وقائي؛ إنها الأساس الأساسي الذي يسمح للضغط ودرجة الحرارة بزيادة كثافة المركب بنجاح.

جدول ملخص:

| الوظيفة | التأثير على المركب |

|---|---|

| منع الأكسدة | يزيل طبقات الأكسيد العازلة عند الواجهة بين النحاس والجرافيت. |

| إزالة المواد المتطايرة | يمنع تكون جيوب الغاز والمسامية، مما يؤدي إلى كثافة مادية أعلى. |

| تحسين قابلية الترطيب | يمكّن من الترابط الفعال بين النحاس والجرافيت عن طريق إنشاء سطح نظيف. |

| تسهيل الترابط المعدني | يدعم عمليات الانتشار لإنشاء واجهات أقوى، تربطها الكربيدات. |

حقق أداءً حراريًا وكثافة مادية مثالية لمركباتك المتقدمة. عملية التلبيد هي توازن دقيق بين التفريغ ودرجة الحرارة والضغط. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أفران الضغط الساخن بالتفريغ وأنظمة المختبرات الأخرى ذات درجات الحرارة العالية، وكلها قابلة للتخصيص لتلبية احتياجات علوم المواد الفريدة الخاصة بك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في إتقان عملية التلبيد الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

يسأل الناس أيضًا

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي وظيفة فرن التلبيد الفراغي في عملية SAGBD؟ تحسين القوة المغناطيسية والأداء

- ما هي وظيفة فرن التلبيد الفراغي في طلاءات CoNiCrAlY؟ إصلاح البنى الدقيقة المرشوشة بالبارد