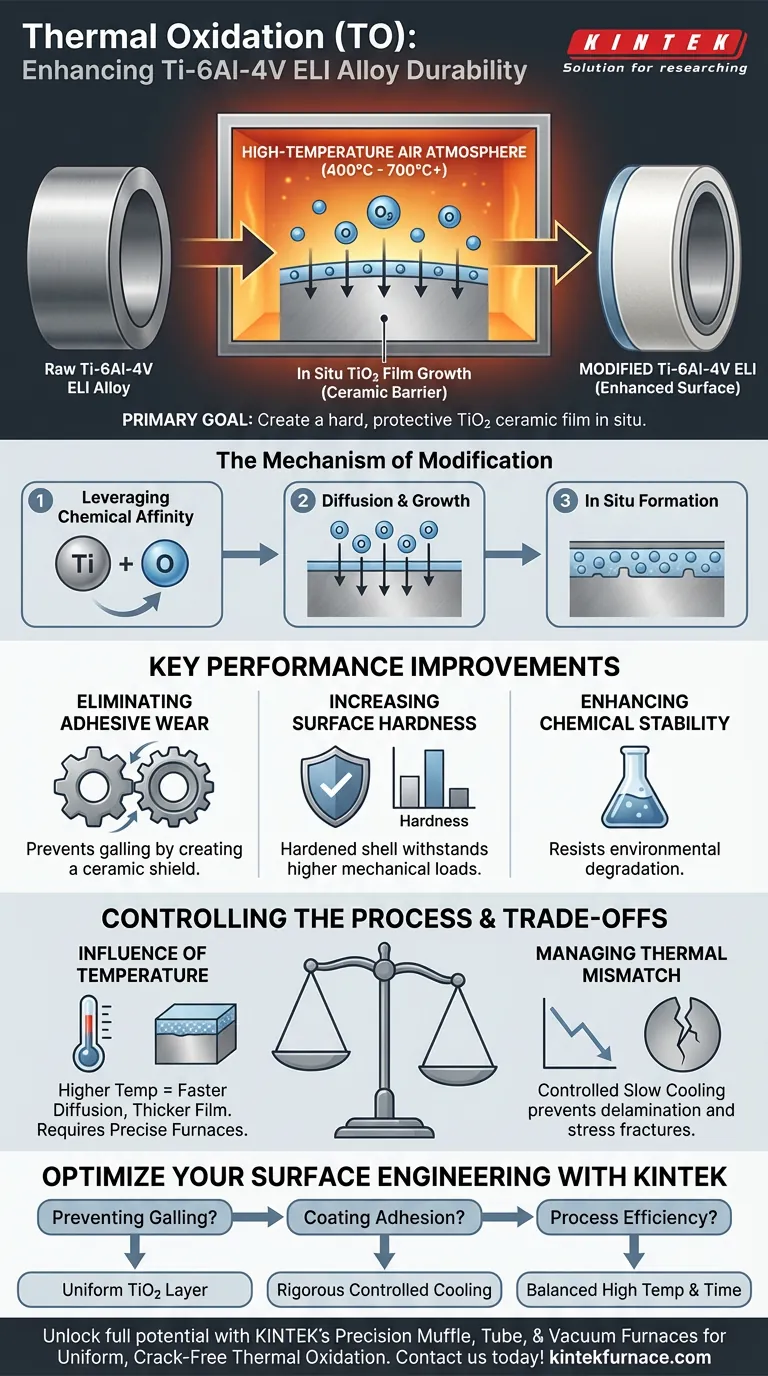

الأكسدة الحرارية (TO) هي عملية هندسة سطحية تعزز بشكل أساسي متانة سبيكة Ti-6Al-4V ELI عن طريق إنشاء حاجز سيراميكي صلب. من خلال تعريض السبيكة لدرجات حرارة عالية في جو هواء متحكم فيه، تستفيد العملية من ألفة التيتانيوم الطبيعية للأكسجين لتنمية طبقة واقية من ثاني أكسيد التيتانيوم ($\text{TiO}_2$) مباشرة على السطح. يُستخدم هذا التعديل بشكل أساسي للتغلب على نقاط الضعف الاحتكاكية الكامنة في المادة، مثل مقاومة التآكل الضعيفة.

الغرض الأساسي من الأكسدة الحرارية هو تنمية طبقة أكسيد واقية في الموقع تزيد بشكل كبير من صلابة السطح والاستقرار الكيميائي، وتحل بشكل خاص مشاكل الفشل الحرجة مثل التآكل اللاصق والخدش في مكونات الاحتكاك.

آلية التعديل

الاستفادة من الألفة الكيميائية

تعتمد العملية على التفاعل العالي لسبائك التيتانيوم مع الأكسجين. عندما تتعرض سبيكة Ti-6Al-4V ELI لبيئة ذات درجة حرارة عالية (عادة داخل فرن)، تمتص ذرات الأكسجين على السطح.

الانتشار والنمو

لا تستقر ذرات الأكسجين هذه على السطح فحسب؛ بل تنتشر في الركيزة السبيكية. يؤدي هذا الانتشار إلى بدء تفاعل كيميائي ينشئ وينمي طبقة أكسيد $\text{TiO}_2$.

التكوين في الموقع

على عكس الطلاء المرتبط ميكانيكيًا بالخارج، تنمو طبقة الأكسيد هذه من المادة السائبة نفسها. ينتج عن ذلك تعديل "في الموقع" حيث تكون الطبقة الواقية جزءًا لا يتجزأ من سطح المعدن.

تحسينات الأداء الرئيسية

القضاء على التآكل اللاصق

التحدي الهندسي الرئيسي مع سبائك التيتانيوم القياسية هو ميلها إلى "الخدش" أو التآكل اللاصق عند الاحتكاك بالأسطح الأخرى. تخلق عملية TO درعًا يشبه السيراميك يمنع الاتصال المباشر بين المعدن والمعدن، مما يقلل بشكل كبير من هذا الضرر الناتج عن الاحتكاك.

زيادة صلابة السطح

يؤدي تكوين طبقة الأكسيد إلى تصلب الجزء الخارجي من المكون بشكل كبير. يسمح هذا الغلاف الصلب للمكون بتحمل أحمال ميكانيكية أعلى دون تشوه السطح.

تعزيز الاستقرار الكيميائي

إلى جانب المتانة المادية، تعمل طبقة $\text{TiO}_2$ كحاجز مستقر كيميائيًا. هذا يحسن مقاومة السبيكة للتدهور البيئي، مما يضمن أداءً ثابتًا بمرور الوقت.

التحكم في متغيرات العملية

تأثير درجة الحرارة

تعمل درجة الحرارة كمسرع لهذه العملية. تؤدي درجات حرارة الأكسدة الأعلى بشكل عام إلى تسريع انتشار ذرات الأكسجين وزيادة معدلات التفاعل الكيميائي.

التأثير على شكل الطبقة

تشير الأبحاث إلى أن درجات الحرارة المتزايدة تؤدي إلى طبقات أكسيد أسمك وأكثر انتظامًا بأحجام حبيبات أكبر. يضمن الإدارة الحرارية السليمة أن يكون تغطية الأكسيد متسقة عبر الهندسة الكاملة للجزء.

دقة المعدات

يتطلب تحقيق هذه النتائج معدات دقيقة، مثل الأفران الأنبوبية أو الأفران الصندوقية. يجب أن تحافظ هذه البيئات على درجات حرارة محددة (عادة بين 400 درجة مئوية و 700 درجة مئوية أو أعلى) لفترات طويلة لتوجيه التبلور المنتظم.

فهم المفاضلات

إدارة عدم التوافق الحراري

في حين أن طبقة الأكسيد السميكة مرغوبة للصلابة، فإن العملية تُدخل إجهادًا حراريًا بين طبقة الأكسيد وركيزة التيتانيوم. إذا تم تبريد المادة بسرعة كبيرة، يمكن لهذه الإجهادات أن تتسبب في تشقق الطبقة الواقية أو تقشرها.

أهمية معدلات التبريد

للتخفيف من التقشير، تتطلب العملية غالبًا طريقة تبريد بطيئة في الفرن. يسمح هذا الانخفاض التدريجي في درجة الحرارة بإطلاق الإجهادات الحرارية بشكل طبيعي، مما يضمن بقاء طبقة الأكسيد سليمة وملتصقة.

موازنة الحركية والجودة

هناك توازن يجب تحقيقه فيما يتعلق بمدة العملية ودرجة الحرارة. في حين أن الحرارة الأعلى تسرع النمو، فإن التحكم الدقيق ضروري لمنع النمو المفرط للحبيبات أو هياكل الأكسيد الهشة التي يمكن أن تضر بالخصائص الوقائية للطبقة.

اتخاذ القرار الصحيح لهدفك

لتعظيم فوائد الأكسدة الحرارية لتطبيقك المحدد، ضع في اعتبارك ما يلي:

- إذا كان تركيزك الأساسي هو منع الخدش: أعطِ الأولوية لتحقيق طبقة $\text{TiO}_2$ منتظمة ومستمرة لضمان الفصل الكامل لأزواج الاحتكاك.

- إذا كان تركيزك الأساسي هو التصاق الطلاء: التحكم الصارم في مرحلة التبريد ضروري لمنع كسور الإجهاد الحراري والتقشير.

- إذا كان تركيزك الأساسي هو كفاءة العملية: يمكن لدرجات الحرارة الأعلى تقليل وقت المعالجة، ولكن يجب موازنتها مقابل خطر إنشاء هيكل أكسيد هش أو غير منتظم.

تعد الأكسدة الحرارية الحل النهائي لتحويل السطح الناعم الطبيعي لسبيكة Ti-6Al-4V ELI إلى واجهة مقاومة للتآكل ومستقرة كيميائيًا دون المساس بالخصائص السائبة للسبيكة.

جدول ملخص:

| الميزة | التأثير على سبيكة Ti-6Al-4V ELI |

|---|---|

| الهدف الأساسي | تنمية طبقة سيراميكية واقية من TiO2 |

| صلابة السطح | زيادة كبيرة لمقاومة الأحمال الميكانيكية |

| آلية التآكل | القضاء على التآكل اللاصق والخدش |

| طريقة العملية | انتشار بدرجة حرارة عالية في أفران يتم التحكم فيها بالهواء |

| احتياجات المعدات | أفران صندوقية أو أنبوبية دقيقة (400 درجة مئوية - 700 درجة مئوية) |

| العامل الحاسم | تبريد متحكم فيه لمنع تقشر الأكسيد |

قم بتحسين هندسة سطح سبائك التيتانيوم الخاصة بك مع KINTEK

أطلق العنان للإمكانات الكاملة لمكونات Ti-6Al-4V ELI الخاصة بك من خلال المعالجة الحرارية الدقيقة. بدعم من البحث والتطوير والتصنيع المتخصصين، توفر KINTEK أفران الصناديق والأنابيب والفراغ عالية الأداء الضرورية لتحقيق أكسدة حرارية موحدة وخالية من الشقوق. سواء كنت تهدف إلى القضاء على الخدش أو زيادة صلابة السطح، فإن أنظمة درجات الحرارة العالية المختبرية القابلة للتخصيص لدينا مصممة لتلبية احتياجات علوم المواد الفريدة الخاصة بك.

هل أنت مستعد لرفع مستوى أداء سبائك الخاص بك؟ اتصل بنا اليوم للعثور على الحل الحراري المثالي!

دليل مرئي

المراجع

- Krzysztof Aniołek, Jan Rak. Effect of Temperature on Thermal Oxidation Behavior of Ti-6Al-4V ELI Alloy. DOI: 10.3390/ma17164129

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- ما هي وظيفة النيتروجين عالي النقاء (N2) أثناء مرحلة التسخين لأكسدة الماجنتيت؟ حماية بياناتك.

- ما هو الغرض من استخدام فرن التجفيف بالانفجار الكهربائي الحراري المخبري في المعالجة المسبقة للحمأة؟ الكفاءة والدقة

- ما هي الظروف البيئية الحرجة التي يوفرها فرن التلدين لإعادة التبلور في درجات الحرارة العالية؟ تعظيم قوة الفولاذ

- لماذا يعتبر نظام المعالجة المسبقة بالتسخين الفراغي ضروريًا لتوصيف الزيوليت؟ ضمان بيانات دقيقة عن بنية المسام

- ما هو الدور الذي تلعبه أفران التصوير القوسي في تخليق NaMgPO4:Eu؟ اكتشاف الطور السريع وعزل الأوليفين

- ما هي وظيفة فرن التجفيف الصناعي في المعالجة المسبقة لنفايات PET؟ تحسين إنتاج الكربون المنشط الخاص بك

- ما هي وظيفة المفاعل عالي الضغط في الكربنة المائية الحرارية؟ إتقان كفاءة تحويل الكتلة الحيوية

- ما هما الظاهرتان الرئيسيتان الأساسيتان لفهم التسخين بالحث؟ أتقن المبادئ الأساسية