في جوهره، فرن الغرافيت بالتفريغ هو نظام متخصص لدرجات الحرارة العالية يُستخدم لتحويل المواد القائمة على الكربون إلى هيكل جرافيت بلوري نقي. ويحقق ذلك عن طريق تسخين المواد في بيئة تفريغ مُتحكم بها إلى درجات حرارة قصوى، غالبًا ما تتجاوز 2500 درجة مئوية، مما يغير ترتيبها الذري وينقيها بشكل أساسي.

الغرض الأساسي من فرن الغرافيت بالتفريغ ليس مجرد تسخين المواد، بل هو تمكين عملية الغرافيت - تحويل الكربون غير المتبلور إلى جرافيت بلوري مُنظَّم. يعد التفريغ أمرًا بالغ الأهمية لمنع المادة من التأكسد (الاحتراق) ولإزالة الشوائب عند درجات الحرارة القصوى المطلوبة لهذا التحول.

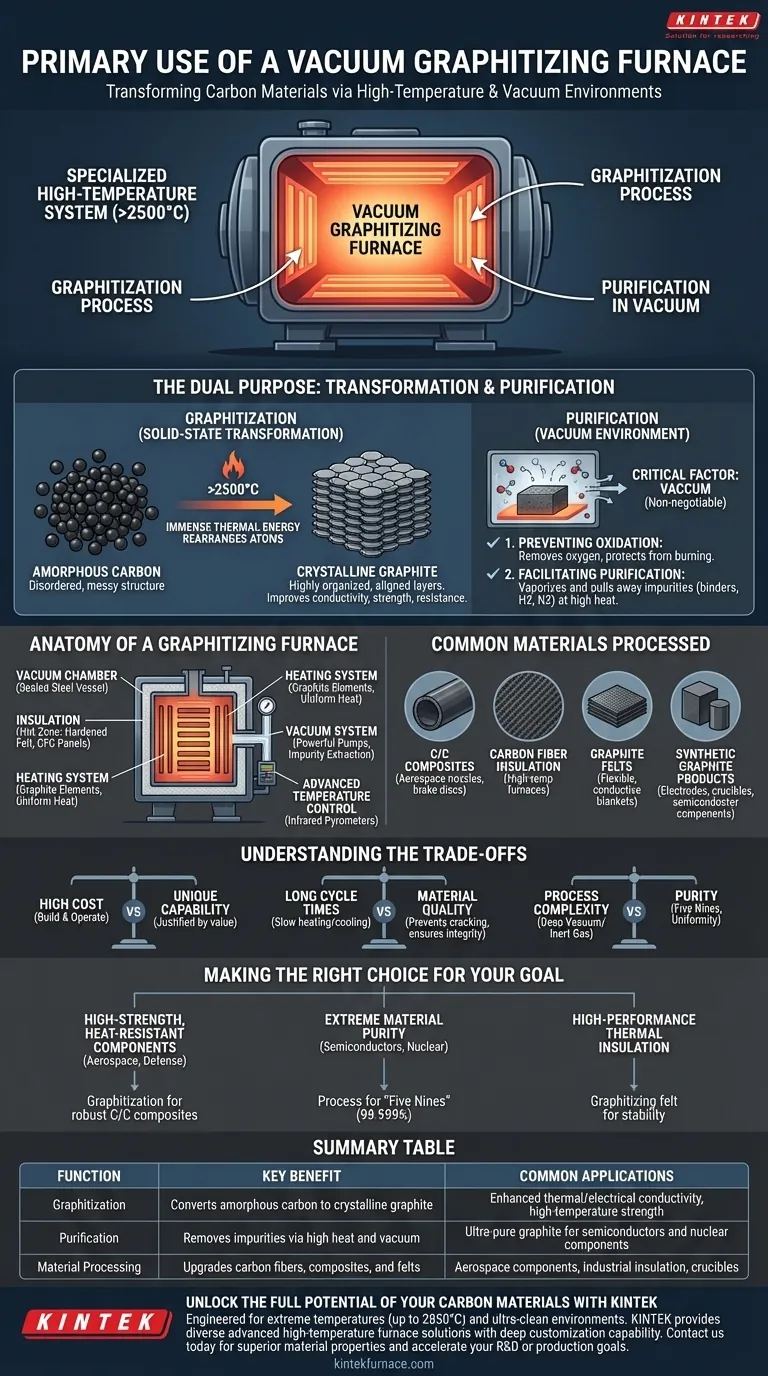

الغرض المزدوج: التحويل والتنقية

يخدم فرن الغرافيت بالتفريغ وظيفتين مترابطتين ضروريتين لإنشاء مواد كربونية عالية الأداء. إن فهم هذين الدورين يوضح أهميته في التصنيع الحديث.

ما هي الغرافيت؟

الغرافيت هو تحول في الحالة الصلبة. يستخدم طاقة حرارية هائلة لإجبار ذرات الكربون غير المتبلور غير المرتبة على إعادة ترتيب نفسها في الهيكل الشبكي الطبقي شديد التنظيم للجرافيت البلوري.

فكر في الأمر كتحويل كومة فوضوية من الطوب (الكربون غير المتبلور) إلى جدار قوي ومصطف تمامًا (الجرافيت). يغير هذا التغيير الهيكلي بشكل كبير الموصلية الحرارية والكهربائية للمادة، وقوتها في درجات الحرارة العالية، ومقاومتها للهجوم الكيميائي.

لماذا التفريغ ضروري

العمل في درجات حرارة تصل إلى 2850 درجة مئوية يجعل الغلاف الجوي داخل الفرن عاملاً حاسماً. بيئة التفريغ غير قابلة للتفاوض لسببين رئيسيين:

- منع الأكسدة: في وجود الهواء (الأكسجين)، سوف تشتعل المواد الكربونية وتحترق عند هذه الدرجات الحرارة. يزيل التفريغ الأكسجين، مما يحمي المنتج من التدمير الكامل.

- تسهيل التنقية: يؤدي الجمع بين الحرارة العالية والضغط المنخفض إلى تبخر الشوائب الموجودة داخل المادة (مثل المواد الرابطة المتبقية أو الهيدروجين أو النيتروجين) وسحبها بواسطة نظام التفريغ، مما ينتج عنه منتج نهائي فائق النقاء.

المواد الشائعة المعالجة

هذه العملية حيوية لترقية خصائص المواد القائمة على الكربون لتطبيقات تتطلب أداءً عالياً.

تشمل الأمثلة الرئيسية ما يلي:

- مركبات الكربون-كربون (C/C): لمكونات الفضاء مثل فوهات الصواريخ وأقراص الفرامل.

- عزل الألياف الكربونية: للاستخدام في أفران درجات الحرارة العالية الأخرى.

- لباد الجرافيت: لإنشاء بطانيات عزل مرنة وموصلة ومقاومة للحرارة.

- منتجات الجرافيت الاصطناعي: للأقطاب الكهربائية والأوعية الحرارية والمكونات المستخدمة في صناعة أشباه الموصلات.

تشريح فرن الغرافيت

على الرغم من اختلاف التصميمات، فإن المكونات الأساسية مصممة لتحمل إحدى أكثر العمليات الصناعية تطرفاً.

حجرة التفريغ والعزل

هذا هو الوعاء الفولاذي المُحكم حيث تحدث العملية. وهو مبطن بـ "منطقة ساخنة" - وهي حزمة متطورة من العزل القائم على الجرافيت، مثل اللباد المُقسَّى وألواح CFC، التي تحتوي على الحرارة الإشعاعية المكثفة وتحمي غلاف الحجرة الخارجي.

نظام التسخين

يتم توليد درجات الحرارة الهائلة بواسطة عناصر تسخين جرافيتية كبيرة. تستخدم هذه العناصر المقاومة الكهربائية لتوليد الحرارة. يجب أن يضمن التصميم توزيعًا موحدًا لدرجة الحرارة عبر عبء العمل بأكمله، وهو أمر بالغ الأهمية لخصائص المواد المتسقة.

نظام التفريغ

يعمل مزيج من المضخات القوية لإزالة الهواء من الحجرة أولاً، ثم لاستخراج الشوائب الغازية التي تنبعث من المادة أثناء دورة التسخين.

التحكم المتقدم في درجة الحرارة

لا يمكن للمزدوجات الحرارية القياسية أن تتحمل درجات حرارة الغرافيت. بدلاً من ذلك، تعتمد هذه الأفران على مقاييس الحرارة بالأشعة تحت الحمراء الموجهة نحو عبء العمل. تقيس هذه الأجهزة درجة الحرارة عن بعد عن طريق قراءة الإشعاع الحراري، مما يسمح بالتحكم الدقيق في ملفات التسخين والتبريد.

فهم المفاضلات

على الرغم من قوتها، تتضمن هذه التكنولوجيا اعتبارات تشغيلية كبيرة تمثل مفاضلات أساسية.

التكلفة العالية مقابل القدرة الفريدة

تعتبر أفران الغرافيت بالتفريغ باهظة الثمن للغاية في البناء والتشغيل بسبب أنظمتها المعقدة والظروف القصوى التي تتحملها. يتم تبرير هذه التكلفة فقط من خلال خصائص المواد الفريدة وعالية القيمة التي لا يمكن تحقيقها بأي طريقة أخرى.

أوقات الدورات الطويلة مقابل جودة المادة

إن تسخين كتلة كبيرة إلى أكثر من 2500 درجة مئوية ثم تبريدها هي عملية بطيئة بطبيعتها، وغالبًا ما تستغرق عدة أيام لكل دفعة. قد يؤدي التسرع في الدورة إلى إجهاد حراري وتشققات في المنتج. المفاضلة هي بين إنتاجية التصنيع وسلامة المنتج النهائي.

تعقيد العملية مقابل النقاء

في حين أن التفريغ العميق هو المعيار، تتطلب بعض العمليات إعادة ملء الحجرة بغاز خامل عالي النقاء مثل الأرجون. يمكن أن يساعد ذلك في تحسين تجانس الحرارة وقمع تبخر منتج الجرافيت نفسه عند درجة الحرارة القصوى، ولكنه يضيف طبقة أخرى من التكلفة وتعقيد التحكم.

اتخاذ القرار الصحيح لهدفك

يعتمد تحديد عملية الغرافيت كليًا على متطلبات الأداء لمادتك النهائية.

- إذا كان تركيزك الأساسي هو إنشاء مكونات عالية القوة ومقاومة لدرجات الحرارة: الغرافيت ضروري لإنتاج مركبات C/C قوية لتطبيقات الفضاء والدفاع والرياضات الآلية عالية الأداء.

- إذا كان تركيزك الأساسي هو النقاء الفائق للمواد: هذه العملية هي الطريقة الوحيدة لتحقيق نقاء "الخمسة تسعات" (99.999٪) المطلوب للجرافيت المستخدم في تصنيع أشباه الموصلات والتطبيقات النووية.

- إذا كان تركيزك الأساسي هو تصنيع عزل حراري عالي الأداء: يؤدي غرافيت لباد الكربون إلى زيادة استقراره الحراري وأدائه بشكل كبير لاستخدامه داخل أفران التفريغ الأخرى.

في نهاية المطاف، يعد إتقان عملية الغرافيت مفتاحًا لإطلاق العنان للإمكانات الكاملة لمواد الكربون والجرافيت المتقدمة للتطبيقات الأكثر تطلبًا في العالم.

جدول ملخص:

| الوظيفة | الفائدة الرئيسية | التطبيقات الشائعة |

|---|---|---|

| الغرافيت | يحول الكربون غير المتبلور إلى جرافيت بلوري | تحسين الموصلية الحرارية/الكهربائية، قوة درجات الحرارة العالية |

| التنقية | يزيل الشوائب عبر الحرارة العالية والتفريغ | جرافيت فائق النقاء لأشباه الموصلات والمكونات النووية |

| معالجة المواد | يرفع مستوى ألياف الكربون والمركبات واللباد | مكونات الفضاء، العزل الصناعي، الأوعية الحرارية |

أطلق العنان للإمكانات الكاملة لمواد الكربون الخاصة بك مع KINTEK

هل تقوم بتطوير مكونات عالية الأداء لتطبيقات الفضاء أو أشباه الموصلات أو التطبيقات الصناعية المتقدمة؟ تم تصميم أفران الغرافيت بالتفريغ لدينا لتوفير درجات الحرارة القصوى (تصل إلى 2850 درجة مئوية) والبيئات فائقة النظافة المطلوبة للغرافيت الدقيق والتنقية.

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران درجات الحرارة العالية المتقدمة. يتم استكمال مجموعة منتجاتنا، بما في ذلك الأفران ذات الصندوق المغلق، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا المساعدة في تحقيق خصائص مواد فائقة وتسريع أهداف البحث والتطوير أو الإنتاج لديك. تواصل معنا عبر نموذج الاتصال الخاص بنا للحصول على حل مخصص.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لأنابيب الكوارتز عالية النقاء المغلقة؟ إتقان تخليق سبائك Sb-Te بالعزل الدقيق

- لماذا يعتبر فرن الأنبوب الفراغي عالي الدقة ضروريًا لترسيب بخار الكربون (CVD) للجرافين؟ إتقان التحكم في النمو والنقاء

- ما هو مبدأ عمل فرن الأنبوب المفرغ؟ إتقان المعالجة الدقيقة بدرجة حرارة عالية

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما أهمية أفران البورسلين في البحث الأكاديمي والعلمي؟ أطلق العنان للابتكار من خلال التحكم الدقيق في درجة الحرارة العالية