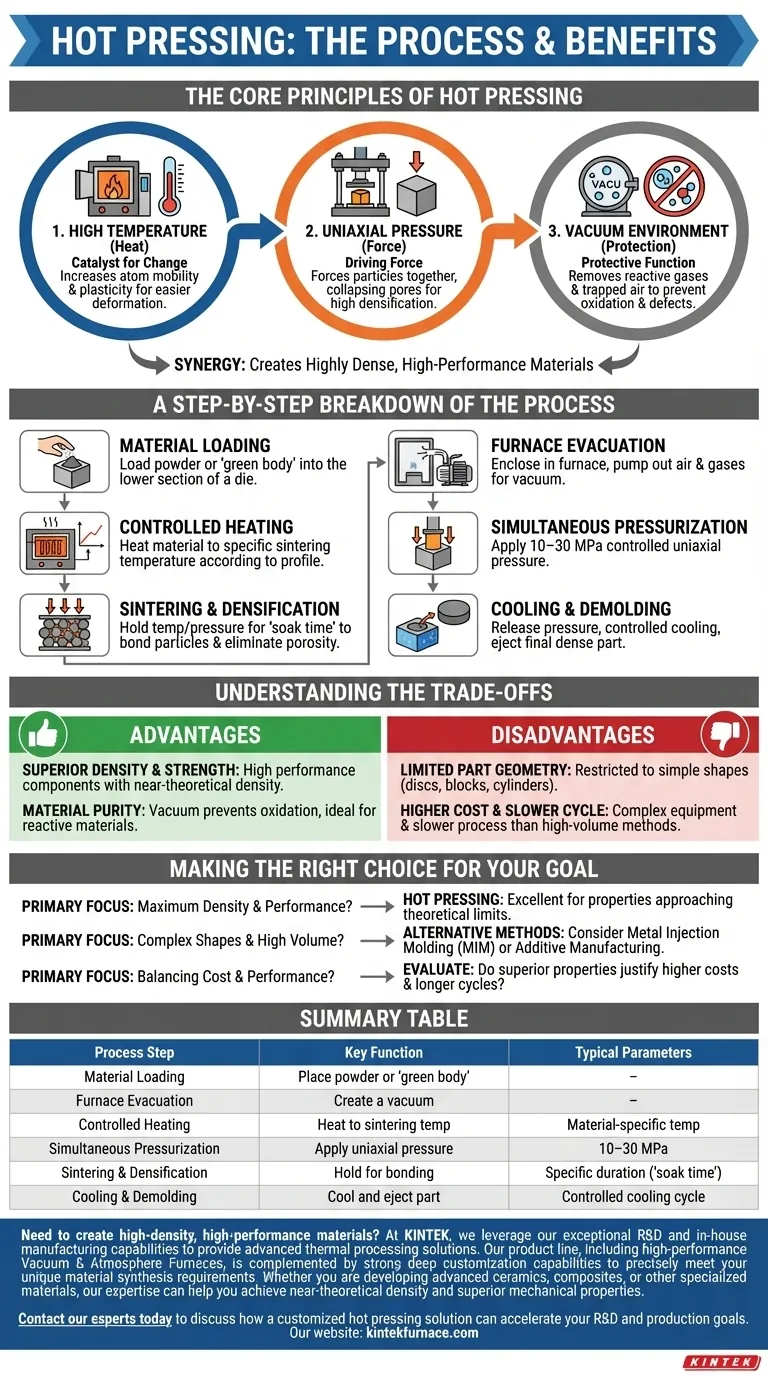

في جوهرها، عملية الضغط الساخن هي عملية تصنيع مواد تعمل على دمج المساحيق أو الأجزاء المشكلة مسبقًا من خلال تطبيق متزامن لدرجة حرارة عالية وضغط أحادي المحور داخل جو متحكم فيه. تتضمن العملية النموذجية تحميل المادة في قالب، وإخلاء الغرفة المحيطة لإنشاء فراغ، وتسخين المادة إلى درجة حرارة التلبيد، وتطبيق ضغط يتراوح بين 10-30 ميجا باسكال، والاحتفاظ بها هناك حتى يتم تحقيق الكثافة المطلوبة قبل التبريد.

الغرض الأساسي من الضغط الساخن هو الاستفادة من التأثيرات المشتركة للحرارة والضغط وبيئة الفراغ. يتيح هذا التآزر إنشاء مواد عالية الكثافة وعالية الأداء بخصائص ميكانيكية فائقة غالبًا ما يكون من المستحيل تحقيقها بالضغط أو الحرارة وحدها.

المبادئ الأساسية للضغط الساخن

لفهم العملية، يجب عليك أولاً فهم العوامل الثلاثة الحاسمة المؤثرة وكيف تتفاعل لتحويل المواد السائبة إلى جزء صلب وكثيف.

دور درجة الحرارة العالية

الحرارة هي المحفز للتغيير. من خلال رفع المادة إلى درجة حرارة التلبيد، تصبح ذراتها أكثر حركة ويصبح هيكلها أكثر مرونة، أو أسهل في التشكيل.

تقلل درجة الحرارة المرتفعة هذه بشكل كبير من مقاومة المادة للتكثيف، مما يسمح للجسيمات بالترابط والانتشار في بعضها البعض بسهولة أكبر.

وظيفة الضغط أحادي المحور

بينما تجعل الحرارة المادة قابلة للتغيير، فإن الضغط هو القوة الدافعة. يتم تطبيق ضغط أحادي المحور من خلال قالب بسيط، مما يجبر جزيئات المادة ماديًا على الاقتراب من بعضها البعض.

تسرع هذه القوة الخارجية بشكل كبير معدل التكثيف عن طريق انهيار المسام وإزالة الفراغات بين الجزيئات. هذا هو المفتاح لتحقيق جزء نهائي قريب من كثافته النظرية.

أهمية بيئة الفراغ

يخدم الفراغ وظيفة حماية حرجة. من خلال إخلاء الغرفة، تتم إزالة الغازات التفاعلية مثل الأكسجين، مما يمنع الأكسدة والتلوث الذي قد يضر بالخصائص النهائية للمادة.

علاوة على ذلك، يساعد الفراغ على إزالة أي غازات قد تحتبس داخل بنية المادة، مما يعيق التكثيف الكامل ويخلق عيوبًا داخلية.

شرح خطوة بخطوة للعملية

الضغط الساخن الحديث هو عملية مؤتمتة ودقيقة للغاية، ولكنه يتبع تسلسلًا ثابتًا من الخطوات الأساسية.

الخطوة 1: تحميل المواد

تبدأ العملية بتحميل المادة الأولية، عادة مسحوق أو جزء مضغوط مسبقًا ("جسم أخضر")، في الجزء السفلي من القالب.

الخطوة 2: إخلاء الفرن

يتم إغلاق القالب داخل غرفة الفرن. ثم يتم ضخ الهواء والغازات الأخرى لإنشاء بيئة الفراغ منخفضة الضغط الضرورية للعملية.

الخطوة 3: التسخين المتحكم فيه

يقوم الفرن بعد ذلك بتسخين القالب والمادة بداخله وفقًا لملف درجة حرارة دقيق، لرفعها إلى درجة حرارة التلبيد المستهدفة لتلك المادة المحددة.

الخطوة 4: الضغط المتزامن

عندما تصل المادة إلى درجة الحرارة الصحيحة، تقوم مكبس هيدروليكي أو ميكانيكي بتطبيق ضغط أحادي المحور ومتحكم فيه من خلال مكبس أو رام على المادة.

الخطوة 5: التلبيد والتكثيف

يتم الاحتفاظ بالمادة عند درجة الحرارة والضغط المستهدفين لمدة محددة. خلال "وقت النقع" هذا، تترابط الجزيئات وتتصلب، مما يزيل المسامية ويحول المسحوق السائب إلى مكون كثيف وصلب.

الخطوة 6: التبريد وإزالة القالب

بعد اكتمال وقت النقع، يتم تحرير الضغط، ويبدأ الفرن دورة تبريد متحكم فيها. بمجرد تبريد الجزء، يتم إخراج الجزء الكثيف المتكون حديثًا أو إزالته من القالب.

فهم المقايضات

على الرغم من قوتها، فإن عملية الضغط الساخن هي تقنية متخصصة ذات قيود محددة يجب أخذها في الاعتبار. فهم هذه المقايضات هو المفتاح لتحديد ما إذا كانت هي الحل المناسب لتطبيقك.

الميزة: كثافة وقوة فائقة

المنفعة الأساسية هي القدرة على إنتاج مكونات ذات كثافة عالية بشكل استثنائي، وبالتالي، قوة ميكانيكية وصلابة وأداء فائقين.

العيب: هندسة الأجزاء المحدودة

نظرًا لأن الضغط يطبق على طول محور واحد (أحادي المحور)، فإن الضغط الساخن يقتصر عمومًا على إنتاج أجزاء ذات أشكال بسيطة، مثل الأقراص أو الكتل أو الأسطوانات. الأشكال الهندسية المعقدة غير ممكنة.

الميزة: نقاء المواد

يمنع التشغيل في الفراغ الأكسدة، مما يجعل العملية مثالية للمواد التفاعلية أو التطبيقات التي تتطلب نقاءً مطلقًا.

العيب: تكلفة أعلى وأوقات دورة أبطأ

آلات الضغط الساخن معقدة ومكلفة. كما أن عملية التسخين والنقع والتبريد أبطأ بطبيعتها من طرق التصنيع الأخرى عالية الحجم مثل التلبيد التقليدي أو تعدين المساحيق.

اتخاذ القرار الصحيح لهدفك

في النهاية، يعتمد قرار استخدام الضغط الساخن كليًا على متطلبات الأداء والقيود المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وأداء ميكانيكي: يعد الضغط الساخن خيارًا ممتازًا لإنشاء أجزاء ذات خصائص تقترب من الحدود النظرية للمادة.

- إذا كان تركيزك الأساسي هو إنتاج أشكال معقدة بكميات كبيرة: يجب عليك البحث عن طرق بديلة مثل قولبة حقن المعادن (MIM) أو التصنيع الإضافي (الطباعة ثلاثية الأبعاد).

- إذا كان تركيزك الأساسي هو الموازنة بين التكلفة والأداء: يجب عليك تقييم ما إذا كانت الخصائص الفائقة تبرر تكاليف المعدات الأعلى وأوقات الدورة الأطول مقارنة بالطرق الأقل تعقيدًا.

يبدأ اختيار عملية التصنيع الصحيحة بفهم واضح لهدفك النهائي.

جدول الملخص:

| خطوة العملية | الوظيفة الرئيسية | المعلمات النموذجية |

|---|---|---|

| تحميل المواد | وضع المسحوق أو "الجسم الأخضر" في القالب. | - |

| إخلاء الفرن | إنشاء فراغ لمنع الأكسدة. | - |

| التسخين المتحكم فيه | تسخين المادة إلى درجة حرارة التلبيد. | درجة حرارة التلبيد الخاصة بالمادة |

| الضغط المتزامن | تطبيق ضغط أحادي المحور لتكثيف المادة. | 10-30 ميجا باسكال |

| التلبيد والتكثيف | الحفاظ على درجة الحرارة/الضغط لترابط الجزيئات. | مدة محددة ("وقت النقع") |

| التبريد وإزالة القالب | تبريد وإخراج الجزء الكثيف النهائي. | دورة تبريد متحكم فيها |

هل تحتاج إلى إنشاء مواد عالية الكثافة وعالية الأداء؟

في KINTEK، نستفيد من قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي لتقديم حلول معالجة حرارية متقدمة. يكتمل خط إنتاجنا، بما في ذلك أفران الفراغ والجو عالية الأداء، بقدرات تخصيص عميقة قوية لتلبية متطلبات تركيب المواد الفريدة الخاصة بك بدقة.

سواء كنت تقوم بتطوير سيراميك متقدم، أو مواد مركبة، أو مواد متخصصة أخرى، يمكن لخبرتنا أن تساعدك في تحقيق كثافة قريبة من الكثافة النظرية وخصائص ميكانيكية فائقة.

تواصل مع خبرائنا اليوم لمناقشة كيف يمكن لحل الضغط الساخن المخصص تسريع أهداف البحث والتطوير والإنتاج لديك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هي المواد التي يمكن تكثيفها باستخدام مكبس الفراغ وما هي تطبيقاتها؟ افتح قفل تكثيف المواد عالية الأداء

- كيف يؤثر التحكم الدقيق في درجة الحرارة على البنية المجهرية لـ Ti-6Al-4V؟ إتقان دقة الضغط الساخن للتيتانيوم

- كيف يقلل التفريغ الهوائي (الفراغ) أو الجو الوقائي الأكسدة في المعادن المنصهرة؟ منع الشوائب الأكسيدية للحصول على معادن أقوى

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد