في جوهرها، الكبس الحراري الفراغي هو عملية تصنيع تطبق درجة حرارة عالية وضغطًا ميكانيكيًا في وقت واحد على مادة داخل فراغ. يجبر هذا المزيج جزيئات المادة على الترابط والتكثيف، مما يخلق مكونات قوية ونقية بشكل استثنائي عن طريق القضاء على الفراغات الداخلية ومنع الأكسدة. تتضمن العملية عادةً تحميل المادة في غرفة تفريغ، وإخلاء الهواء، وتسخين المادة إلى درجة حرارة تكليس محددة، وتطبيق الضغط، ثم تبريد الجزء النهائي بعناية.

تتمثل الميزة الأساسية للكبس الحراري الفراغي في قدرته على التغلب على قيود التسخين البسيط. من خلال إضافة الضغط الميكانيكي في بيئة فراغ نقية، تقوم العملية بضغط المادة ماديًا، مما يقضي على المسامية ويمنع التلوث لتحقيق خصائص مادية لا يمكن تحقيقها بطرق أخرى.

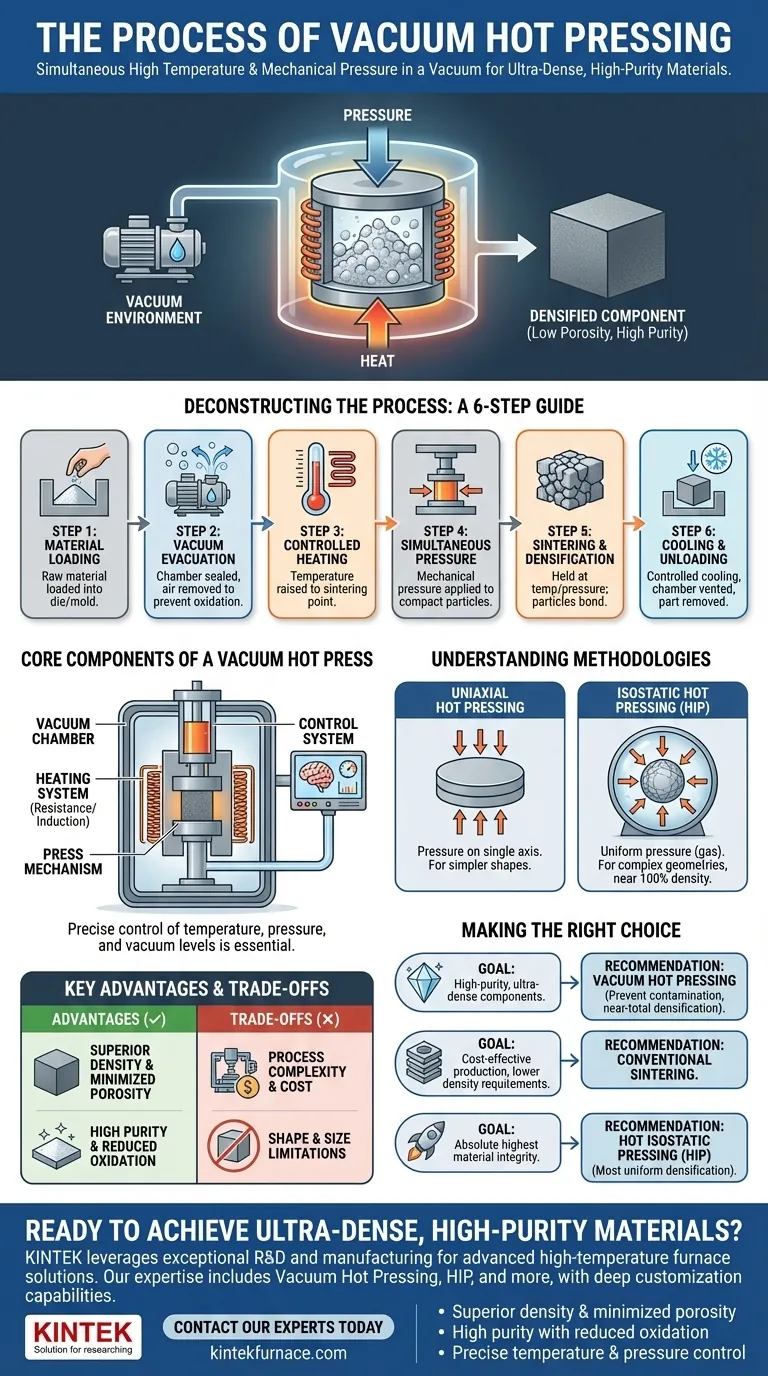

تفكيك العملية: دليل خطوة بخطوة

لفهم كيفية تحقيق الكبس الحراري الفراغي لنتائجه، من الأفضل تقسيمه إلى مراحله التشغيلية المتميزة.

الخطوة 1: تحميل المادة

يتم تحميل المادة الخام، عادةً في شكل مسحوق، في قالب أو مصبوب. يتم بعد ذلك وضع هذه المجموعة بعناية داخل غرفة التفريغ الخاصة بالمكبس.

الخطوة 2: إخلاء الفراغ

يتم إغلاق الغرفة، ويقوم نظام تفريغ قوي بإزالة الهواء والغازات الجوية الأخرى. تمنع هذه الخطوة الحاسمة المادة من التفاعل مع الأكسجين أو الملوثات الأخرى في درجات الحرارة المرتفعة.

الخطوة 3: التسخين المتحكم فيه

يقوم نظام تسخين، غالبًا باستخدام المقاومة الكهربائية أو الحث، برفع درجة حرارة المادة إلى ما دون نقطة انصهارها بقليل. هذه هي درجة حرارة التكليس، حيث تصبح جزيئات المادة نشطة بما يكفي للترابط معًا.

الخطوة 4: تطبيق الضغط المتزامن

عندما تصل المادة إلى درجة الحرارة المستهدفة، يطبق آلية الضغط قوة ميكانيكية. تدفع هذه القوة الجزيئات معًا ماديًا، مما يؤدي إلى انهيار الفراغات بينها وتسريع عملية الترابط.

الخطوة 5: التكليس والتكثيف

يتم تثبيت المادة عند درجة الحرارة والضغط المحددين لمدة محددة. خلال "وقت التثبيت" هذا، تنتشر الجزيئات وتندمج، مكونة كتلة صلبة وكثيفة مع الحد الأدنى من المسامية الداخلية.

الخطوة 6: التبريد المتحكم فيه والتفريغ

بعد اكتمال مرحلة التكليس، يتم تحرير الضغط، ويتم تبريد الجزء بطريقة متحكم فيها داخل الفراغ أو بيئة غاز خامل. بمجرد الوصول إلى درجة حرارة آمنة، يتم تنفيس الغرفة وإزالة الجزء المكثف.

المكونات الأساسية للمكبس الحراري الفراغي

يتم تمكين العملية من خلال أربعة أنظمة حرجة تعمل بالتنسيق. إن فهم هذه المكونات يكشف عن كيفية تحقيق التحكم الدقيق.

غرفة التفريغ

هذا هو الغلاف المغلق الذي يستوعب العملية بأكملها. تم تصميمه لتحمل كل من الفراغ الداخلي وضغط الغلاف الجوي الخارجي، مما يخلق البيئة النظيفة اللازمة لمعالجة المواد عالية النقاء.

نظام التسخين

يوفر هذا النظام الطاقة الحرارية للتكليس. يعد التسخين بالمقاومة شائعًا، لكن التسخين بالحث يوفر تحكمًا أسرع وأكثر موضعية في درجة الحرارة، وهو ما يفضل غالبًا للمواد المتقدمة.

آلية الضغط

يقوم هذا النظام الهيدروليكي أو الميكانيكي بتطبيق القوة الضاغطة. يحدد تصميم هذه الآلية ما إذا كان الضغط يطبق في اتجاه واحد أو بالتساوي من جميع الجوانب.

نظام التحكم

هذا هو عقل العملية. يقوم بدمج ومراقبة مستويات درجة الحرارة والضغط والفراغ بدقة طوال الدورة، مما يضمن اتباع معلمات العملية بدقة لتحقيق نتائج متكررة وعالية الجودة.

فهم المنهجيات

ليس كل الكبس الحراري متماثلاً. يحدد الاتجاه الذي يتم فيه تطبيق الضغط الطريقتين الرئيسيتين.

الكبس الحراري أحادي المحور

هذه هي الطريقة الأكثر شيوعًا، حيث يتم تطبيق الضغط على طول محور واحد، عادةً من الأعلى والأسفل. وهي فعالة في إنتاج أشكال أبسط مثل الأقراص والكتل والأسطوانات.

الكبس الحراري متساوي القياس (Isostatic)

في هذه الطريقة، يتم تطبيق الضغط بالتساوي من جميع الاتجاهات، عادةً عبر غاز مضغوط. يؤدي هذا إلى تكثيف أكثر اتساقًا وهو مناسب بشكل أفضل للأجزاء ذات الأشكال الهندسية الأكثر تعقيدًا. يعد الكبس الحراري متساوي القياس (HIP) شكلاً متقدمًا من هذه التقنية، ويحظى بتقدير لقدرته على إنتاج مكونات بكثافة تقارب 100٪.

المزايا الرئيسية والمقايضات المتأصلة

على الرغم من قوته، يعد الكبس الحراري الفراغي تقنية متخصصة ذات فوائد وقيود محددة.

الميزة: كثافة فائقة ومسامية دنيا

إن الجمع بين الحرارة والضغط فعال بشكل استثنائي في القضاء على الفراغات الداخلية. يؤدي هذا إلى مواد ذات قوة ميكانيكية وصلابة فائقة، وفي حالة السيراميك، شفافية بصرية.

الميزة: نقاء عالٍ وتقليل الأكسدة

بيئة الفراغ هي العامل المميز الرئيسي. إنها تحمي المواد التفاعلية مثل المعادن المقاومة للحرارة وبعض أنواع السيراميك من الأكسدة أو التلوث في درجات الحرارة العالية، مما قد يؤدي إلى تدهور خصائصها.

المقايضة: تعقيد العملية والتكلفة

المكابس الحرارية الفراغية هي آلات متطورة ومكلفة. تتطلب العملية تحكمًا دقيقًا وأوقات دورة أطول مقارنة بالطرق الأبسط مثل التكليس التقليدي، مما يجعلها عملية ذات تكلفة أعلى.

المقايضة: قيود الشكل والحجم

الحاجة إلى قالب قوي لاحتواء المادة أثناء الضغط تحد غالبًا من تعقيد وحجم الأجزاء التي يمكن إنتاجها، خاصةً مع الطريقة أحادية المحور الأكثر شيوعًا.

اختيار الخيار الصحيح لهدفك

يعتمد تحديد ما إذا كان سيتم استخدام الكبس الحراري الفراغي بالكامل على متطلبات المواد والأداء لديك.

- إذا كان تركيزك الأساسي هو إنتاج مكونات عالية النقاء وفائقة الكثافة مثل السيراميك الشفاف أو المعادن المقاومة للحرارة: الكبس الحراري الفراغي هو الخيار المثالي لقدرته على منع التلوث وتحقيق تكثيف شبه كامل.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة للأجزاء المعدنية التي لا تتطلب كثافة قصوى: قد تكون الطرق الأبسط مثل تكليس مساحيق المعادن التقليدي أكثر ملاءمة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى تكامل للمادة للتطبيقات الحرجة: يوفر الكبس الحراري متساوي القياس (HIP) التكثيف الأكثر اتساقًا، مما يبرر تكلفته وتعقيده الأعلى.

من خلال فهم التفاعل الفريد بين الحرارة والضغط والفراغ، يمكنك الاستفادة من هذه العملية لهندسة مواد تلبي المواصفات الأكثر تطلبًا.

جدول ملخص:

| مرحلة العملية | الإجراء الرئيسي | النتيجة الأساسية |

|---|---|---|

| إخلاء الفراغ | إزالة الهواء من الغرفة | منع الأكسدة والتلوث |

| التسخين المتحكم فيه | التسخين إلى درجة حرارة التكليس | تنشيط ترابط الجزيئات |

| تطبيق الضغط | تطبيق القوة الميكانيكية | القضاء على المسامية وتكثيف المادة |

| التكليس والتبريد | الحفاظ على المعلمات، ثم التبريد | تشكيل مكون نهائي صلب وكثيف |

هل أنت مستعد لتحقيق مواد فائقة الكثافة وعالية النقاء لتطبيقاتك الأكثر تطلبًا؟

في KINTEK، نستفيد من قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك الفريدة. تتكامل خبرتنا في تكنولوجيا الكبس الحراري الفراغي، بما في ذلك أفران الموقد، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، مع قدرات قوية للتخصيص العميق.

سواء كنت تعمل مع معادن مقاومة للحرارة، أو سيراميك متقدم، أو مواد متخصصة أخرى، فإن حلولنا توفر:

- كثافة فائقة ومسامية دنيا

- نقاء عالٍ مع تقليل الأكسدة

- تحكم دقيق في درجة الحرارة والضغط

دعنا نساعدك في هندسة المواد التي تلبي أكثر مواصفاتك تطلبًا. اتصل بخبرائنا اليوم لمناقشة متطلبات مشروعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%

- ما هو الدور الذي تلعبه آلة الضغط الساخن المختبرية عالية الأداء في المعالجة؟ افتح قوة مركبة فائقة