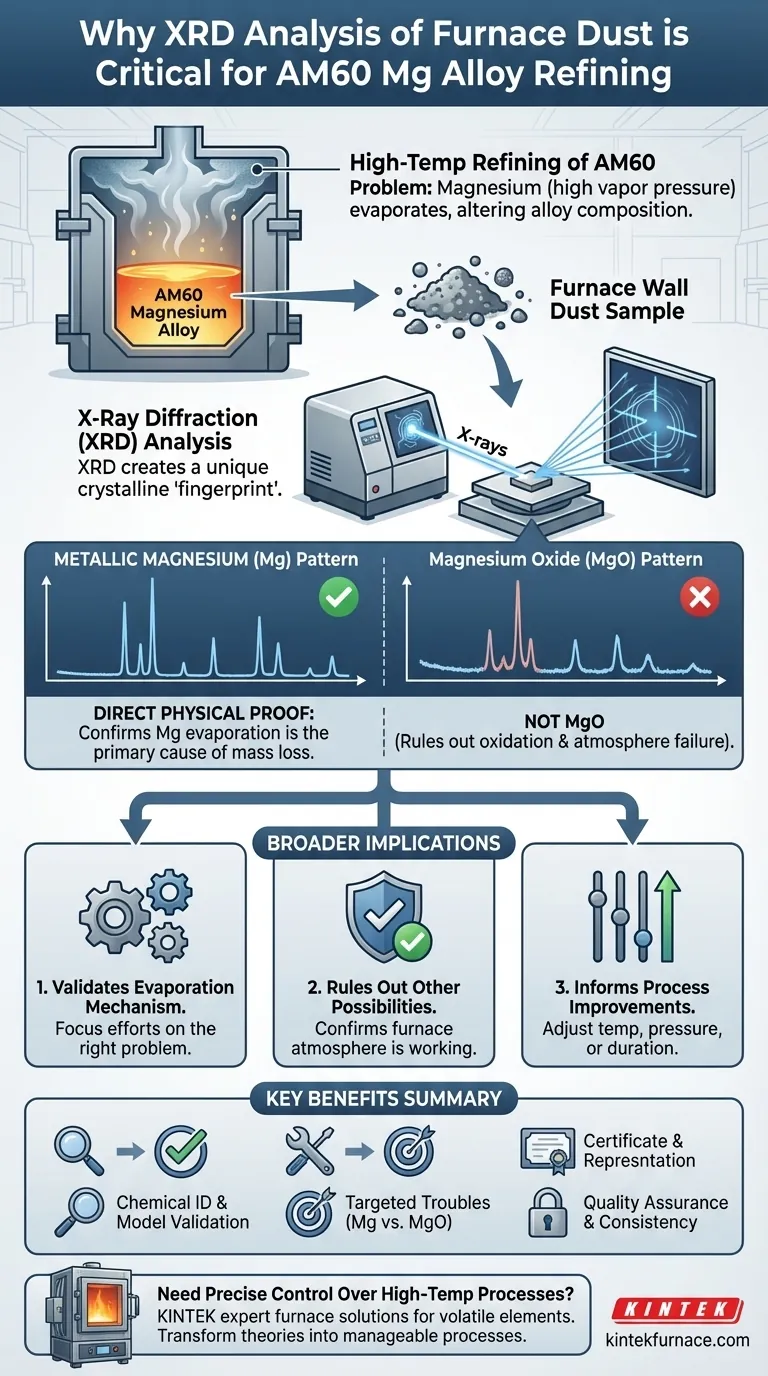

باختصار، الغرض من تحليل الغبار من جدران الفرن باستخدام حيود الأشعة السينية (XRD) هو تحديد هويته كيميائياً. يوفر هذا التحليل دليلاً مادياً مباشراً على أن المغنيسيوم المعدني هو العنصر الأساسي الذي يتبخر من سبيكة AM60 أثناء عملية التنقية ذات درجة الحرارة العالية، مما يؤكد الفهم العلمي لسبب فقدان الكتلة وتغير تركيبة السبيكة.

الخلاصة الأساسية هي أن هذا التحليل ليس مجرد فحص روتيني؛ بل هو خطوة تحقيق حاسمة لتحويل الفهم النظري لفقدان المواد (تبخر المغنيسيوم) إلى حقيقة مثبتة مادياً، وهو أمر ضروري للتحكم في العملية وضمان الجودة.

المشكلة الأساسية: فهم فقدان المواد أثناء التنقية

تعتبر عملية تنقية سبائك المغنيسيوم مثل AM60 ذات درجة الحرارة العالية ضرورية ولكنها عملية متقلبة. لفهم الغرض من اختبار حيود الأشعة السينية (XRD)، يجب علينا أولاً فهم المشكلة التي يساعد في حلها.

تحدي ضغط البخار العالي

يمتلك المغنيسيوم ضغط بخار مرتفع نسبياً، مما يعني أن لديه ميلاً قوياً للتحول من سائل إلى غاز عند درجات الحرارة العالية.

تمتلك العناصر الأخرى في سبيكة AM60، مثل الألومنيوم، ضغط بخار أقل بكثير ومن غير المرجح أن تتبخر في نفس الظروف.

يخلق هذا الاختلاف تحدياً كبيراً: أثناء التنقية، يمكنك فقدان كمية كبيرة من المغنيسيوم عن طريق التبخر، مما يغير التركيب الكيميائي النهائي للسبيكة.

من الفرضية إلى الدليل

يمكن لخبراء علم المعادن التنبؤ بأن فقدان المغنيسيوم هو السبب المحتمل لانخفاض الكتلة بناءً على المبادئ الكيميائية. ومع ذلك، لا يمكن لعملية علمية أو هندسية الاعتماد على النظرية وحدها.

للتحكم في العملية، تحتاج إلى دليل مادي. الغبار الذي يتكثف على جدران الفرن الأكثر برودة هو الدليل المجمع على أي مادة تتبخر من السبيكة المنصهرة.

حيود الأشعة السينية (XRD) كأداة تحقيق حاسمة

هنا يصبح حيود الأشعة السينية (XRD) الأداة الحاسمة. يوفر تحديداً لا لبس فيه للغبار المجمع، ينتقل من فرضية راسخة إلى حقيقة مؤكدة.

بصمة للمواد البلورية

فكر في حيود الأشعة السينية (XRD) كتقنية تنشئ بصمة فريدة لأي مادة بلورية.

عندما يصطدم شعاع الأشعة السينية بمادة، فإنه ينحرف بنمط محدد بناءً على ترتيب الذرات في بنيتها البلورية. لا ينتج مادتان بلوريتان مختلفتان نفس النمط.

النتيجة الحاسمة

من خلال إجراء تحليل حيود الأشعة السينية (XRD) على غبار الفرن، يمكن مقارنة نمط الانعراج الخاص به بقاعدة بيانات للمواد المعروفة.

كشف التحليل في هذه الحالة عن نمط المغنيسيوم المعدني النقي. هذا دليل مباشر لا يمكن دحضه على أن المادة التي تغادر السبيكة المنصهرة كانت مغنيسيوم، وليس ألومنيوم أو مركباً آخر.

الآثار الأوسع للتحليل

لتأكيد هوية الغبار عواقب وخيمة على التحكم في العملية وضمان الجودة. هذا الاختبار البسيط يؤكد النموذج بأكمله لما يحدث داخل الفرن.

التحقق من آلية التبخر

النتيجة الأكثر فورية هي التحقق من آلية التبخر. يؤكد أن المصدر الرئيسي لفقدان الكتلة وتغيير التركيب هو غليان المغنيسيوم، مما يمكّن المهندسين من تركيز جهودهم على حل المشكلة الصحيحة.

استبعاد الاحتمالات الأخرى

نتيجة حيود الأشعة السينية (XRD) مهمة بنفس القدر لما لم تجده.

إذا تم تحديد الغبار على أنه أكسيد المغنيسيوم (MgO)، فسيعني ذلك أن الغلاف الجوي الواقي للفرن قد فشل وأن المغنيسيوم كان يحترق. يؤكد العثور على المغنيسيوم المعدني أن الغلاف الجوي كان يعمل على الأرجح كما هو مقصود، وأن المشكلة هي مجرد تبخر بسبب الحرارة.

إبلاغ تحسينات العملية

معرفة أن تبخر المغنيسيوم هو المشكلة على وجه اليقين تسمح للمهندسين بتطوير حلول مستهدفة. يمكن أن تشمل هذه خفض درجة حرارة التنقية، أو زيادة الضغط داخل الفرن، أو التنقية لمدة أقصر لتقليل الفقد والحفاظ على التركيب المطلوب للسبيكة.

اتخاذ القرار الصحيح لعمليتك

يوفر تطبيق هذا التحليل رؤى واضحة وقابلة للتنفيذ اعتمادًا على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو التحقق من صحة العملية: استخدم حيود الأشعة السينية (XRD) على المنتجات الثانوية للفرن للحصول على دليل مادي قاطع يؤكد نماذجك النظرية لسلوك المواد.

- إذا كان تركيزك الأساسي هو مراقبة الجودة: تحديد الآلية الدقيقة لتغيير التركيب هو الخطوة الأولى للتحكم فيه وضمان تلبية السبيكة النهائية لمواصفاتها باستمرار.

- إذا كان تركيزك الأساسي هو استكشاف الأخطاء وإصلاحها: يمكن لهذا التحليل تحديد ما إذا كان فقدان المواد ناتجًا عن تبخر بسيط (Mg معدني) أو فشل عملية أكثر خطورة مثل الأكسدة (MgO) بسرعة.

في النهاية، يقوم تحليل هذا الغبار بتحويل نظرية كيميائية معقدة إلى مشكلة هندسية ملموسة يمكن قياسها وإدارتها وحلها.

جدول ملخص:

| الغرض من تحليل حيود الأشعة السينية (XRD) | الرؤية الرئيسية | التأثير على العملية |

|---|---|---|

| التحديد الكيميائي | يؤكد أن المغنيسيوم المعدني هو العنصر الأساسي المتبخر | يتحقق من صحة النماذج النظرية لفقدان الكتلة |

| التحقق من الآلية | يميز بين التبخر (Mg) والأكسدة (MgO) | يتيح استكشاف الأخطاء وإصلاحها المستهدف والتحكم في الغلاف الجوي |

| ضمان الجودة | يوفر دليلاً مباشراً على التغييرات في التركيب | يدعم الامتثال المستمر لمواصفات السبيكة |

| تحسين العملية | يبلغ عن تعديلات لدرجة الحرارة والضغط والمدة | يقلل من فقدان المغنيسيوم ويحسن كفاءة التنقية |

هل تحتاج إلى تحكم دقيق في عملياتك ذات درجة الحرارة العالية؟

يوضح هذا التحليل الارتباط الحاسم بين سلوك المواد ومعايير العملية. بالنسبة للعمليات التي تتضمن عناصر متطايرة مثل المغنيسيوم، فإن التحكم الحراري الدقيق غير قابل للتفاوض.

يمكن لخبرة KINTEK مساعدتك في تحقيق هذا المستوى من التحكم. مدعومين بالبحث والتطوير والتصنيع المتخصصين، نقدم أنظمة أفران Muffle و Tube و Rotary و Vacuum و CVD، وكلها قابلة للتخصيص لتطبيقاتك الفريدة ذات درجة الحرارة العالية - سواء كنت تقوم بتنقية سبائك متخصصة، أو إجراء معالجة حرارية، أو تطوير مواد متقدمة.

دعنا نساعدك في تحويل نظريات المواد المعقدة إلى عمليات قابلة للإدارة وعالية الإنتاجية.

اتصل بخبرائنا في الهندسة الحرارية اليوم لمناقشة كيف يمكن لحل KINTEK تحسين قدرات التحقق من صحة العملية ومراقبة الجودة واستكشاف الأخطاء وإصلاحها.

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق