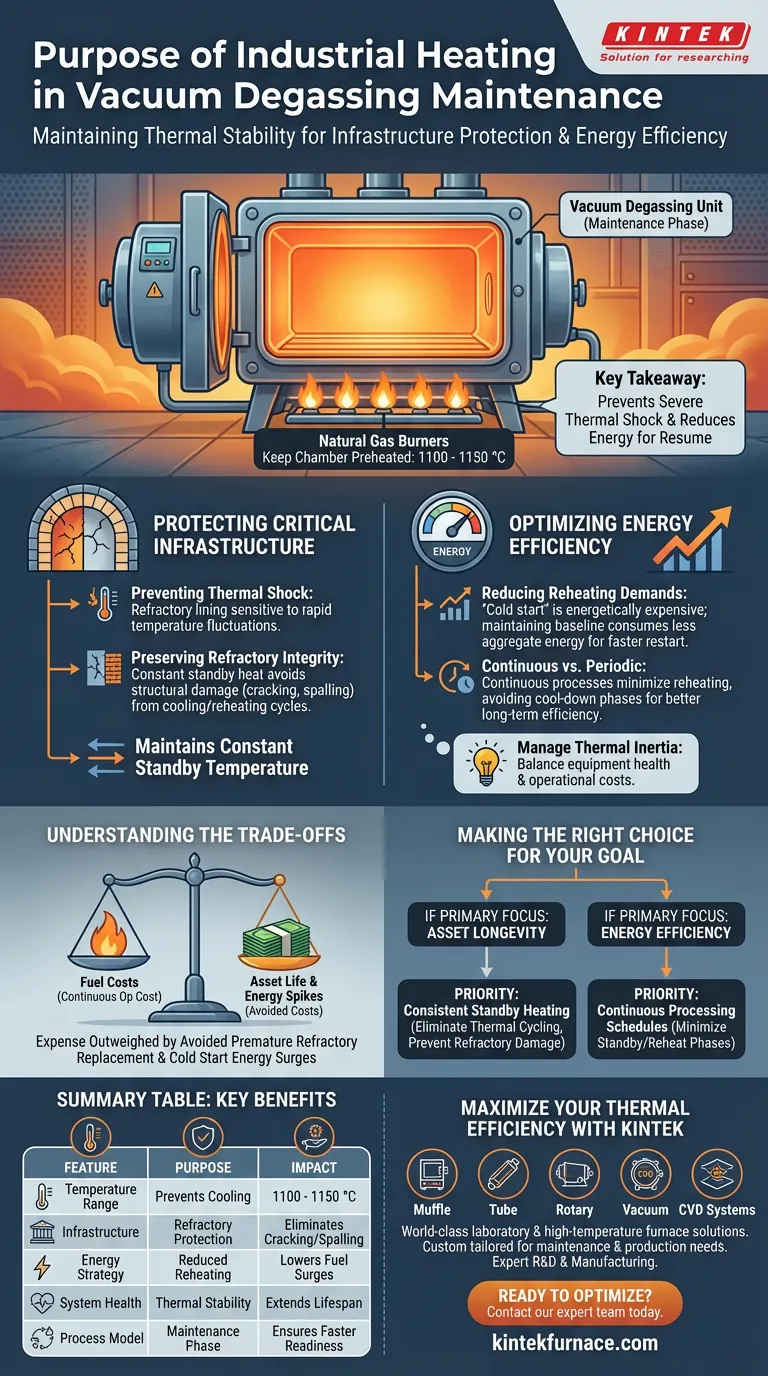

تعتبر أنظمة التسخين الصناعي ضرورية للحفاظ على الاستقرار الحراري خلال المراحل غير المنتجة لعمليات إزالة الغازات الفراغية. على وجه التحديد، يتم استخدام مواقد الغاز الطبيعي خلال فترة التوقف عن العمل للحفاظ على تسخين غرفة التفريغ مسبقًا إلى درجات حرارة تتراوح بين 1100 و 1150 درجة مئوية.

من خلال الحفاظ على درجات حرارة عالية أثناء فترة الاستعداد، يمنع المشغلون حدوث صدمة حرارية شديدة للبطانة الحرارية ويقللون بشكل كبير من الطاقة اللازمة لاستئناف الإنتاج.

حماية البنية التحتية الحيوية

منع الصدمة الحرارية

تم تصميم البطانة الحرارية لوحدة إزالة الغازات الفراغية لتحمل الحرارة الشديدة، ولكنها حساسة للغاية لتقلبات درجات الحرارة السريعة.

إذا سُمح للوحدة بالتبريد تمامًا أثناء الصيانة، فإن عملية إعادة التسخين اللاحقة ستخلق ضغطًا كبيرًا.

الحفاظ على سلامة المواد الحرارية

يمنع الحفاظ على درجة حرارة استعداد ثابتة هذه الصدمة الحرارية.

من خلال الحفاظ على الغرفة بين 1100 و 1150 درجة مئوية، تتجنب الضرر الهيكلي - مثل التشقق أو التقشر - الذي غالبًا ما ينتج عن دورات التبريد وإعادة التسخين القاسية.

تحسين كفاءة الطاقة

تقليل متطلبات إعادة التسخين

قد يبدو استهلاك الوقود خلال مرحلة غير منتجة أمرًا غير بديهي، ولكن "البدء البارد" مكلف للغاية من حيث الطاقة.

تتطلب إعادة تسخين وعاء صناعي ضخم من درجة الحرارة المحيطة إلى مستويات التشغيل طفرة هائلة في الطاقة.

يضمن الحفاظ على درجة حرارة أساسية ثابتة أن يكون الانتقال مرة أخرى إلى الإنتاج الرسمي أسرع ويستهلك طاقة إجمالية أقل.

المعالجة المستمرة مقابل الدورية

يشرح هذا المبدأ الحراري سبب تفضيل عمليات إزالة الغازات المستمرة بشكل عام على العمليات الدورية.

تقلل العمليات المستمرة من تكرار دورات إعادة التسخين.

من خلال تجنب مرحلة التبريد تمامًا، تعمل العمليات المستمرة كنموذج أكثر كفاءة في استخدام الطاقة للإنتاج طويل الأجل.

فهم المفاضلات

الموازنة بين تكاليف الوقود وعمر الأصول

على الرغم من أن التسخين المسبق متفوق تقنيًا، إلا أنه يتكبد تكلفة تشغيل مستمرة.

يجب على المشغلين حساب استهلاك الغاز الطبيعي أو أنواع الوقود الأخرى خلال فترة التوقف عن العمل، حتى عندما لا يتم تحسين أي منتج.

ومع ذلك، فإن هذه النفقات تفوقها دائمًا تقريبًا التكاليف المتجنبة للاستبدال المبكر للمواد الحرارية والطفرات الطاقية المرتبطة بالبدايات الباردة.

اتخاذ القرار الصحيح لهدفك

لزيادة عمر وكفاءة وحدة إزالة الغازات الفراغية الخاصة بك، قم بمواءمة استراتيجية التسخين الخاصة بك مع أولويات التشغيل الخاصة بك.

- إذا كان تركيزك الأساسي هو طول عمر الأصول: أعطِ الأولوية للتسخين المستمر أثناء الاستعداد للقضاء على إجهاد الدورة الحرارية ومنع تلف البطانات الحرارية باهظة الثمن.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: انتقل إلى جداول المعالجة المستمرة لتقليل العدد الإجمالي لمراحل الاستعداد أو إعادة التسخين المطلوبة.

تعد إدارة القصور الذاتي الحراري مفتاح الموازنة بين صحة المعدات وتكاليف التشغيل.

جدول ملخص:

| الميزة | الغرض من التسخين أثناء الاستعداد | التأثير على العمليات |

|---|---|---|

| نطاق درجة الحرارة | 1100 - 1150 درجة مئوية | يمنع تبريد المواد الحرارية |

| البنية التحتية | حماية المواد الحرارية | يزيل التشقق والتقشر |

| استراتيجية الطاقة | تقليل إعادة التسخين | يقلل من طفرات الوقود أثناء إعادة التشغيل |

| صحة النظام | الاستقرار الحراري | يطيل عمر وحدات إزالة الغازات |

| نموذج العملية | مرحلة الصيانة | يضمن جاهزية أسرع للإنتاج |

قم بزيادة كفاءتك الحرارية مع KINTEK

احمِ بنيتك التحتية الصناعية من الآثار المكلفة للصدمة الحرارية. توفر KINTEK حلولًا عالمية المستوى للمختبرات والأفران ذات درجات الحرارة العالية المصممة للحفاظ على الدقة والمتانة. مدعومين بالبحث والتطوير والتصنيع الخبير، نقدم أنظمة صندوق الفرن، الأنبوب، الدوار، الفراغ، و CVD قابلة للتخصيص لتلبية احتياجات الصيانة والإنتاج الخاصة بك.

هل أنت مستعد لتحسين استراتيجية التسخين الخاصة بك وحماية أصولك الحرارية؟ اتصل بفريق الخبراء لدينا اليوم لاكتشاف كيف يمكن لأنظمتنا عالية الأداء تبسيط عملياتك.

دليل مرئي

المراجع

- Viacheslav A. Murashov, Dmitry D. Lvov. Steel degassing in continuous steel melting units. DOI: 10.18799/24131830/2024/1/4154

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- ما هي الظروف البيئية المطلوبة لتشغيل فرن تفريغ؟ ضمان السلامة والأداء الأمثل

- لماذا يعد التحكم في التفريغ العالي ضروريًا للمركبات CNT/Cu؟ افتح أقصى موصلية ونقاء

- ما هي درجة حرارة فرن اللحام الفراغي؟ حرارة دقيقة لربط معدني خالٍ من العيوب

- ما الفرق بين فرن الأجواء وفرن التفريغ؟ اختر المعالجة الحرارية المناسبة لمختبرك

- لماذا من الضروري معالجة عينات الكربون المسامية في فرن تجفيف بالفراغ عند 90 درجة مئوية قبل طلاء الأقطاب الكهربائية؟

- ما هي وظيفة فرن القوس الفراغي في تخليق سبائك MNiSn؟ ضمان نقاء عالٍ وتطعيم دقيق

- لماذا يلزم فرن تجفيف فراغي عالي الدقة لتحضير أقطاب المكثفات الفائقة عالية الأداء؟

- كيف يتم التغلب على تحديات اللحام بالتفريغ في تصميم الأفران؟ إتقان الدقة والنقاء للحصول على مفاصل قوية