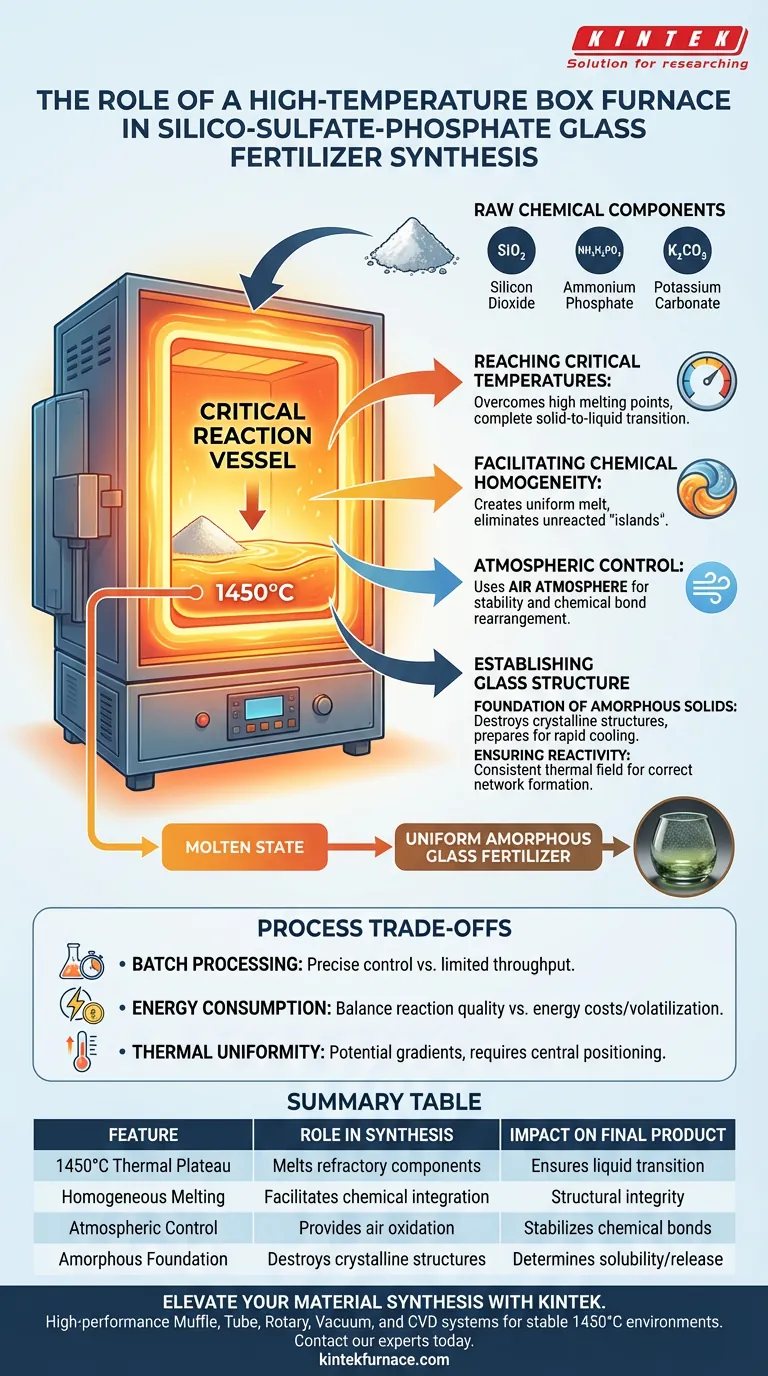

يعمل فرن الصندوق عالي الحرارة كوعاء تفاعل حاسم حيث تتحول المكونات الكيميائية الخام إلى مصفوفة زجاجية موحدة. على وجه التحديد، يولد البيئة الحرارية القصوى - التي تصل إلى 1450 درجة مئوية - المطلوبة لصهر ثاني أكسيد السيليكون وفوسفات الأمونيوم وكربونات البوتاسيوم في طور سائل متجانس.

الفكرة الأساسية الفرن ليس مجرد جهاز تسخين؛ بل هو المحرك للتخليق الكيميائي الذي يحول خليطًا فيزيائيًا من الأكاسيد المتميزة إلى مصهور واحد متجانس. هذا التحول هو شرط مسبق مطلق لإنشاء الهيكل غير المتبلور الذي يحدد سماد الزجاج الوظيفي.

آلية التخليق

الوصول إلى درجات الحرارة الحرجة

لتخليق زجاج السيليكات-الكبريتات-الفوسفات، يجب أن يحافظ الفرن على درجة حرارة ثابتة تبلغ 1450 درجة مئوية.

عند هذه الهضبة الحرارية المحددة، يتغلب الفرن على نقاط الانصهار العالية للمكونات المقاومة للحرارة مثل ثاني أكسيد السيليكون. هذا يضمن انتقال المواد الخام بالكامل من مسحوق صلب إلى حالة سائلة.

تسهيل التجانس الكيميائي

ينشئ فرن الصندوق بيئة ثابتة ومتحكم فيها حيث يمكن للمكونات المنصهرة أن تتكامل.

من خلال الحفاظ على حرارة عالية، يضمن الفرن أن تتفاعل مكونات الأكاسيد المختلفة مع بعضها البعض بالكامل. هذا يلغي "جزر" المواد غير المتفاعلة، مما يؤدي إلى مصهر متجانس في جميع أنحاء البوتقة.

التحكم في الغلاف الجوي

يتطلب تخليق سماد الزجاج هذا تحديدًا جوًا هوائيًا.

يسمح تصميم فرن الصندوق بهذا البيئة المؤكسدة، وهو أمر ضروري لاستقرار المصهور مع إعادة ترتيب الروابط الكيميائية.

إنشاء هيكل الزجاج

أساس المواد الصلبة غير المتبلورة

الهدف الأساسي من عملية التسخين هذه هو تدمير البنية البلورية للمواد الخام.

من خلال تحقيق حالة سائلة كاملة، يعد الفرن المادة للتبريد السريع لاحقًا. المصهور الذي تم إنشاؤه في الفرن هو أساس هيكل الزجاج غير المتبلور اللاحق، والذي يحدد خصائص الذوبان والإطلاق للأسمدة.

ضمان التفاعلية

تؤثر جودة المعالجة الحرارية في الفرن بشكل مباشر على الإمكانات الكيميائية للمنتج النهائي.

يضمن المجال الحراري الثابت أن تتشكل شبكة الزجاج بشكل صحيح. بدون مرحلة الصهر الدقيقة هذه، سيفتقر المنتج الناتج إلى السلامة الهيكلية المطلوبة ليعمل بشكل فعال كسماد.

فهم مفاضلات العملية

قيود المعالجة الدفعية

تعمل أفران الصندوق عالية الحرارة عادةً كوحدات معالجة دفعية بدلاً من أنظمة التدفق المستمر.

في حين أن هذا يسمح بتحكم دقيق في دفعات التجارب الفردية، إلا أنه يحد من الإنتاجية مقارنة بأفران الخزان المستمر المستخدمة في الإنتاج الصناعي الضخم. إنه مثالي للتخليق وتحسين المختبرات ولكنه يتطلب استراتيجيات توسيع نطاق للإنتاج التجاري.

استهلاك الطاقة

الحفاظ على غرفة عند 1450 درجة مئوية يتطلب مدخلات طاقة كبيرة.

يجب على المشغل الموازنة بين الحاجة إلى تفاعل كامل وتكاليف الطاقة. يؤدي عدم كفاية الوقت عند درجة الحرارة إلى صهر غير كامل، في حين أن الوقت المفرط يهدر الطاقة ويخاطر بتبخير مكونات معينة.

تحديات التوحيد الحراري

في حين أن أفران الصندوق توفر مجالًا حراريًا عامًا، يمكن أن توجد تدرجات بالقرب من الباب أو عناصر التسخين.

إذا لم يتم وضع خليط المواد الخام في المنتصف، أو إذا تم تحميل حجم الفرن بشكل زائد، فقد يعاني المصهور من تسخين غير متساوٍ. هذا يؤدي إلى منتج بخصائص فيزيائية غير متناسقة.

اتخاذ الخيار الصحيح لهدفك

لتحقيق أقصى قدر من فعالية عملية التخليق الخاصة بك، قم بمواءمة استخدام الفرن الخاص بك مع أهدافك المحددة:

- إذا كان تركيزك الأساسي هو البحث والصياغة: أعط الأولوية لاستقرار درجة الحرارة والتحكم في الغلاف الجوي لضمان عزل كل متغير في مصهورك عند 1450 درجة مئوية وإمكانية تكراره.

- إذا كان تركيزك الأساسي هو جودة المواد: تأكد من أن وقت البقاء كافٍ لتحقيق مصهور متجانس بالكامل، مما يمنع شوائب السيليكا غير المتفاعلة التي تضعف هيكل الزجاج.

فرن الصندوق هو حارس الجودة؛ الإدارة الحرارية الدقيقة هنا تحدد الأداء النهائي للأسمدة.

جدول ملخص:

| الميزة | الدور في تخليق أسمدة الزجاج | التأثير على المنتج النهائي |

|---|---|---|

| هضبة حرارية 1450 درجة مئوية | يصهر المكونات المقاومة للحرارة مثل ثاني أكسيد السيليكون | يضمن الانتقال من حالة المسحوق الصلب إلى الحالة السائلة |

| صهر متجانس | يسهل التكامل الكيميائي للأكاسيد | يزيل المواد غير المتفاعلة من أجل السلامة الهيكلية |

| التحكم في الغلاف الجوي | يوفر بيئة الأكسدة الهوائية اللازمة | يثبت الروابط الكيميائية أثناء إعادة الترتيب |

| أساس غير متبلور | يدمر الهياكل البلورية للمواد الخام | يحدد خصائص الذوبان والإطلاق للأسمدة |

ارتقِ بتخليق المواد الخاصة بك مع KINTEK

الدقة هي الفرق بين الخليط الفيزيائي وسماد الزجاج عالي الأداء. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة عالية الأداء للأفران الصندوقية، والأنابيب، والدوارة، والفراغية، وأنظمة CVD، المصممة خصيصًا للحفاظ على بيئات 1450 درجة مئوية المستقرة المطلوبة لتخليقاتك الكيميائية الأكثر تطلبًا. سواء كنت تقوم بتحسين تركيبة على نطاق المختبر أو توسيع نطاق الإنتاج، فإن أفراننا عالية الحرارة المخبرية القابلة للتخصيص توفر لك التوحيد الحراري والتحكم في الغلاف الجوي الذي تحتاجه.

هل أنت مستعد لتحقيق مصهور مثالي؟ اتصل بخبرائنا اليوم للعثور على حل الفرن المثالي لأهدافك البحثية الفريدة.

دليل مرئي

المراجع

- Anna Berezicka, Magdalena Szumera. Alteration of Sulfur-Bearing Silicate-Phosphate (Agri)Glasses in Soil Environment: Structural Characterization and Chemical Reactivity of Fertilizer Glasses: Insights from ‘In Vitro’ Studies. DOI: 10.3390/molecules30081684

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي العيوب الرئيسية لفرن الكوة؟ دورات بطيئة، واستهلاك عالٍ للطاقة، وتحديات الصيانة

- كيف يتم تصنيع أفران الصهر (Muffle Furnaces)؟ اكتشف الهندسة الدقيقة لمختبرك

- كيف تُستخدم أفران الصندوق في التطبيقات الصناعية؟ معالجة دفعية متعددة الاستخدامات للمعالجة الحرارية والمزيد

- لماذا تعتبر أفران المقاومة من النوع الصندوقي مهمة في الإعدادات الصناعية والعلمية؟ اكتشف تنوعها ودقتها

- ما الذي يجعل الفرن الكاتم للصوت متعدد الاستخدامات؟اكتشف قدرته على التكيف عبر الصناعات المختلفة

- ما أنواع المواد التي يمكن لأفران الصندوق معالجتها حرارياً؟ حلول متعددة الاستخدامات للمعادن والمزيد

- ما هي أهمية فرن التجفيف عالي الحرارة في تعديل مسحوق أكسيد الكالسيوم؟ افتح بلورة دقيقة

- ما هو الدور الذي تلعبه فرن الصهر الدقيق في معالجة التجانس لسبائك الألومنيوم؟ | دليل الخبراء