باختصار، يعد الدوران القابل للتخصيص والتحكم في العملية أمرًا مهمًا لأنه يحول الفرن الدوار من مجرد سخان إلى أداة معالجة حرارية دقيقة. تمنحك هذه الميزات سيطرة مباشرة على تجانس المواد، ووقت المعالجة، وجودة المنتج النهائي، مما يضمن نتائج متسقة وفعالة.

التحكم القابل للتخصيص ليس مجرد ميزة - إنه الآلية الأساسية التي تحدد نتائج العملية. يسمح لك بتكييف البيئة الحرارية لتلبية الاحتياجات المحددة للمواد الخاصة بك، والانتقال إلى ما وراء التسخين بالقوة الغاشمة لتحقيق جودة يمكن التنبؤ بها، وكفاءة أعلى، ومرونة تشغيلية أكبر.

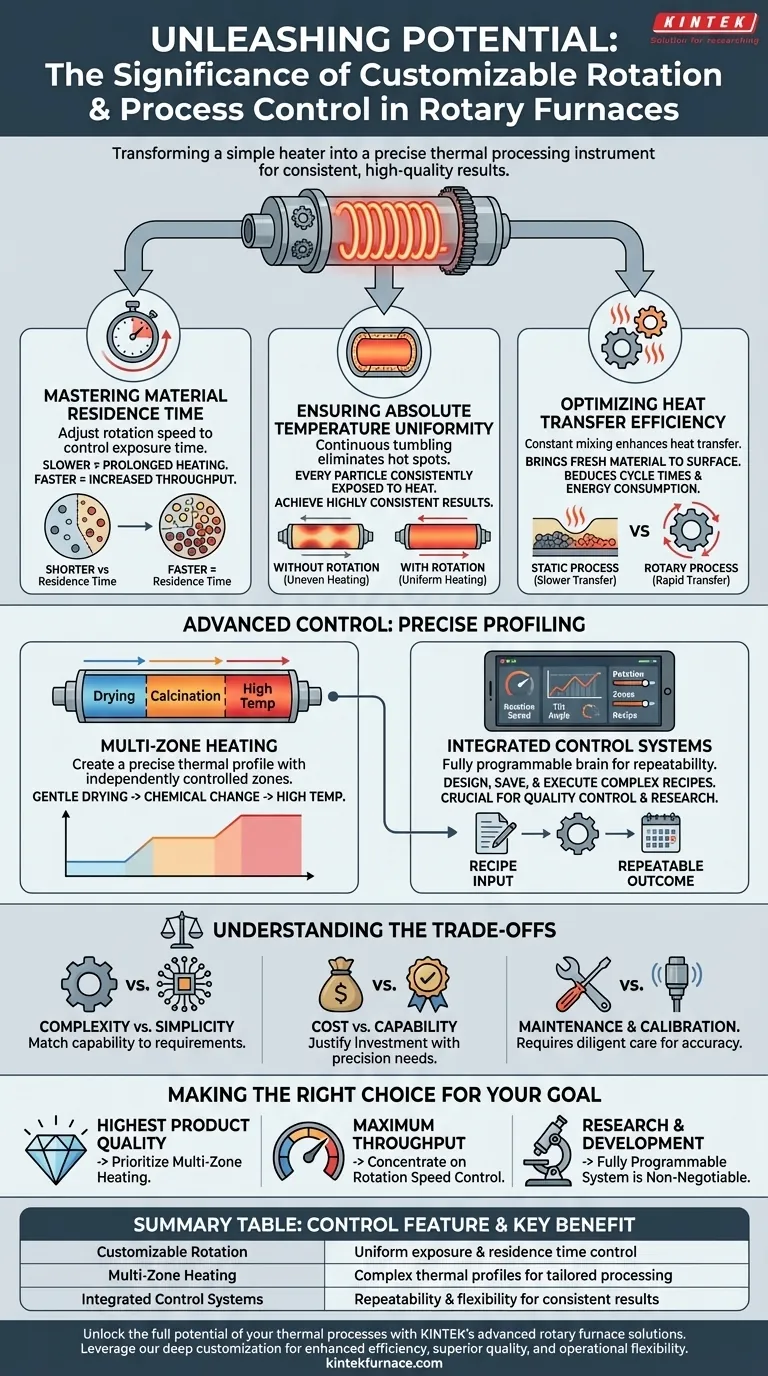

الأعمدة الأساسية للتحكم في العملية

يعد فهم كيفية عمل كل عنصر تحكم أمرًا أساسيًا للاستفادة من القوة الكاملة للفرن الدوار. تعمل عناصر التحكم هذه بتناغم لإدارة الرحلة الكاملة للمادة خلال العملية الحرارية.

إتقان وقت بقاء المادة

تؤثر السرعة التي يدور بها أنبوب الفرن بشكل مباشر على مدى سرعة تحرك المادة من خلاله. يُعرف هذا باسم وقت البقاء.

من خلال الضبط الدقيق لسرعة الدوران، يمكنك التحكم بالضبط في المدة التي تتعرض فيها كل جسيم للحرارة. يؤدي الدوران الأبطأ إلى زيادة وقت البقاء للعمليات التي تتطلب تسخينًا مطولًا، بينما يزيد الدوران الأسرع من الإنتاجية.

ضمان تجانس درجة الحرارة المطلق

بدون دوران، ستستقر المادة ببساطة في قاع الأنبوب، مما يؤدي إلى تسخين غير متساوٍ. سيتم معالجة الجزء العلوي من سرير المادة بشكل مفرط بينما يظل الجزء السفلي غير معالج بشكل كافٍ.

يضمن الدوران المستمر الناتج عن الحركة أن يتعرض كل جسيم باستمرار لمصدر الحرارة وجدران الأنبوب. هذا يلغي البقع الساخنة ويضمن توزيعًا متجانسًا لدرجة الحرارة في جميع أنحاء سرير المادة، مما يؤدي إلى نتائج متسقة للغاية.

تحسين كفاءة نقل الحرارة

يعمل الخلط المستمر للفرن الدوار على تعزيز نقل الحرارة بشكل كبير. إنه يجلب مادة جديدة إلى السطح لامتصاص الحرارة الإشعاعية ويضمن الاتصال بجدران الأنبوب الساخنة.

تعني هذه الكفاءة أن المادة تصل إلى درجة الحرارة المستهدفة بشكل أسرع وأكثر تجانسًا، مما يقلل من أوقات الدورة الإجمالية ويخفض استهلاك الطاقة مقارنة بالعملية الثابتة.

التحكم المتقدم: من التسخين البسيط إلى التشكيل الدقيق

توفر الأفران الدوارة الحديثة طبقات من التحكم تتجاوز الدوران البسيط، مما يتيح عمليات معقدة متعددة المراحل داخل قطعة واحدة من المعدات.

قوة التسخين متعدد المناطق

تتميز العديد من الأفران المتقدمة بالتسخين متعدد المناطق، حيث يتم تقسيم طول الأنبوب إلى مناطق درجة حرارة منفصلة يمكن التحكم فيها بشكل مستقل. يتيح لك هذا إنشاء ملف حراري دقيق.

على سبيل المثال، في عملية التكليس، يمكن ضبط منطقة أولية على درجة حرارة منخفضة لطرد الرطوبة بلطف. يمكن للمناطق اللاحقة بعد ذلك أن ترتفع إلى درجات حرارة أعلى بكثير لتحفيز التغيرات الكيميائية أو الطورية. هذا المستوى من التحكم ضروري لإنشاء مواد متخصصة وعالية الجودة.

دور أنظمة التحكم المتكاملة

تتم إدارة هذه المعلمات الفردية - سرعة الدوران، وزاوية الميل، ومناطق درجة الحرارة المتعددة - بواسطة نظام تحكم متكامل وقابل للبرمجة بالكامل.

يتيح هذا العقل المركزي للمشغلين تصميم وحفظ وتنفيذ وصفات معقدة بتكرار مثالي. إنه يضمن معالجة كل دفعة في ظل نفس الظروف بالضبط، وهو أمر بالغ الأهمية لمراقبة الجودة، والتحقق من صحة العملية، والبحث العلمي.

فهم المفاضلات

في حين أن التحكم المتقدم يوفر مزايا كبيرة، فمن المهم الموازنة بينها وبين الاعتبارات العملية.

التعقيد مقابل البساطة

يحتوي النظام القابل للتحكم بدرجة عالية على المزيد من المتغيرات للإدارة. بالنسبة لعملية مباشرة أحادية المرحلة، قد يقدم الفرن ذو التسخين متعدد المناطق تعقيدًا تشغيليًا غير ضروري. يجب عليك مطابقة قدرة الفرن مع متطلبات عمليتك الفعلية.

التكلفة مقابل القدرة

تزيد الميزات المتقدمة مثل التسخين متعدد المناطق ووحدات التحكم المنطقية القابلة للبرمجة بالكامل (PLCs) من التكلفة الرأسمالية الأولية للفرن. من الضروري تبرير هذا الاستثمار من خلال الحاجة إلى دقة العملية، أو جودة المنتج، أو المرونة المطلوبة للبحث والتطوير.

الصيانة والمعايرة

تتطلب الأنظمة الأكثر تعقيدًا، مع عناصر تسخين متعددة ومزدوجات حرارية وواجهات تحكم، صيانة ومعايرة أكثر دقة لضمان الدقة. في حين أن التصميمات الحديثة متينة، فإن أنظمة التحكم نفسها تضيف طبقة من صيانة الإلكترونيات وأجهزة الاستشعار.

اتخاذ الخيار الصحيح لهدفك

يعتمد مستوى التحكم الذي تحتاجه كليًا على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو أعلى جودة ممكنة للمنتج: إعطاء الأولوية لنظام به تسخين متعدد المناطق لإنشاء الملف الحراري المثالي للمادة الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية وكفاءة: ركز على التحكم الدقيق في سرعة الدوران وتصميم الفرن الذي يعزز نقل الحرارة السريع لتقليل وقت البقاء.

- إذا كان تركيزك الأساسي هو البحث وتطوير العمليات: يعد النظام القابل للبرمجة بالكامل مع التحكم في الدوران والميل والتسخين متعدد المناطق أمرًا ضروريًا لمرونته التشغيلية.

في نهاية المطاف، تمكّنك ميزات التحكم هذه من تحديد النتيجة الدقيقة لعمليتك الحرارية، وتحويل التباين المحتمل إلى جودة يمكن التنبؤ بها.

جدول الملخص:

| ميزة التحكم | المنفعة الرئيسية |

|---|---|

| الدوران القابل للتخصيص | يضمن التعرض الموحد للمادة والتحكم الدقيق في وقت البقاء |

| التسخين متعدد المناطق | يمكّن الملفات الحرارية المعقدة للمعالجة المخصصة للمواد |

| أنظمة التحكم المتكاملة | يوفر التكرار والمرونة لنتائج متسقة وعالية الجودة |

أطلق العنان للإمكانات الكاملة لعملياتك الحرارية مع حلول الأفران الدوارة المتقدمة من KINTEK. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم مجموعة منتجات متنوعة بما في ذلك الأفران الدوارة، وأفران البوتقة، وأفران الأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر كفاءة محسّنة، وجودة منتج فائقة، ومرونة تشغيلية. اتصل بنا اليوم لمناقشة كيف يمكننا تصميم حل يلائم مختبرك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية