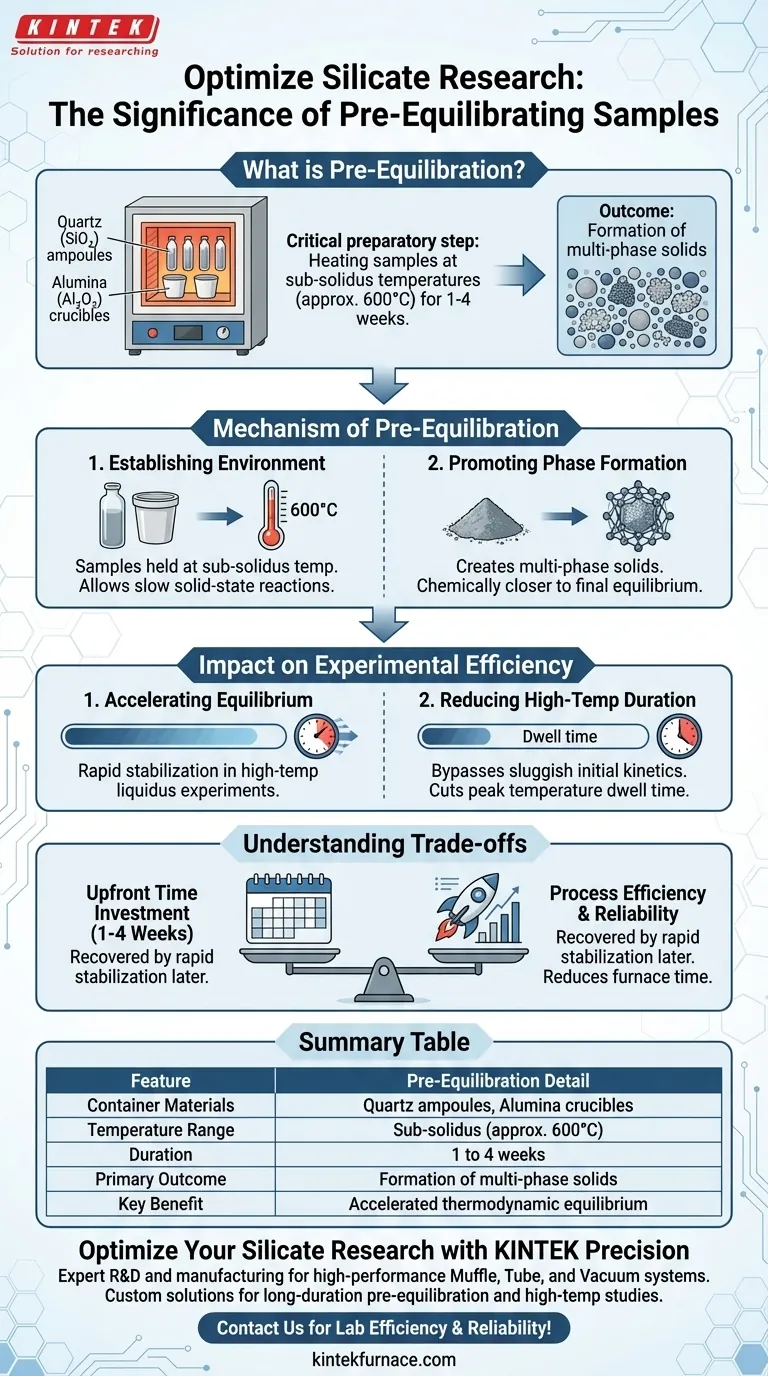

تُعد المعايرة المسبقة للعينات خطوة تحضيرية حاسمة تعمل على تحسين كفاءة تجارب السيليكات ذات درجات الحرارة العالية. من خلال تسخين العينات في أمبولات الكوارتز (SiO2) أو بوتقات الألومينا (Al2O3) عند درجات حرارة تحت نقطة الانصهار (حوالي 600 درجة مئوية) لمدة تتراوح من 1 إلى 4 أسابيع، فإنك "تهيئ" المادة بشكل فعال للدراسات اللاحقة. هذه العملية ضرورية لضمان سير التجارب اللاحقة ذات درجات الحرارة العالية بسلاسة وتحقيق نتائج موثوقة.

تسهل المعايرة المسبقة تكوين الأطوار الصلبة المتعددة قبل تعريض العينة لدرجات حرارة أعلى. هذا الاستثمار الأولي يقلل بشكل كبير من الوقت المطلوب للوصول إلى التوازن الديناميكي الحراري في تجارب السائل اللاحقة، وبالتالي زيادة الكفاءة التجريبية الإجمالية.

آلية المعايرة المسبقة

إنشاء البيئة

تبدأ العملية بوضع تركيبات عينات محددة في حاويات متينة، وتحديداً أمبولات الكوارتز أو بوتقات الألومينا.

ثم يتم الاحتفاظ بهذه العينات عند درجات حرارة تحت نقطة الانصهار، وعادة ما تكون حوالي 600 درجة مئوية.

تسمح هذه البيئة للمواد بالتفاعل ببطء دون انصهار، وهي حالة تُعرف بتفاعل الحالة الصلبة.

تعزيز تكوين الأطوار

الهدف الكيميائي الأساسي خلال هذه الفترة التي تتراوح من 1 إلى 4 أسابيع هو تكوين الأطوار الصلبة المتعددة.

بدلاً من بدء تجربة ذات درجة حرارة عالية بمسحوق خام غير متفاعل، فإنك تنشئ خليطًا صلبًا معقدًا.

يضمن هذا أن تكون مادة البدء أقرب كيميائيًا إلى حالة التوازن النهائية المطلوبة للدراسات اللاحقة.

التأثير على كفاءة التجربة

تسريع التوازن الديناميكي الحراري

الفائدة الأكثر أهمية لهذه الطريقة هي إدارة الوقت خلال المراحل التجريبية الحرجة.

عندما تتعرض هذه العينات المعايرة مسبقًا في النهاية لتجارب السائل ذات درجات الحرارة العالية، فإنها تصل إلى التوازن الديناميكي الحراري بشكل أسرع بكثير.

تقليل مدة درجات الحرارة العالية

يمكن أن يكون تحقيق التوازن في مصهورات السيليكات بطيئًا بشكل سيئ إذا بدأت من الصفر.

من خلال المعايرة المسبقة، تتجاوز حركية التفاعل البطيئة الأولية المرتبطة بالمواد الخام.

هذا يقلل بشكل كبير من وقت المكوث المطلوب عند درجات الحرارة القصوى للحصول على بيانات صالحة.

فهم المفاضلات

الوقت الأولي مقابل كفاءة العملية

الآثار الأكثر وضوحًا لهذه الطريقة هي الاستثمار الزمني الأولي.

يجب عليك تخصيص 1 إلى 4 أسابيع للتحضير قبل بدء التجربة الفعلية ذات درجة الحرارة العالية.

ومع ذلك، يتم استعادة هذا الوقت "المفقود" بشكل عام من خلال الاستقرار السريع للعينة خلال مرحلة السائل الأكثر تعقيدًا.

تخصيص الموارد

يشير استخدام حاويات الكوارتز أو الألومينا إلى الحاجة إلى مواد متوافقة مع هذه الظروف الحرارية المحددة.

بينما يضيف هذا طبقة من التحضير، فإنه يمنع عدم كفاءة تشغيل أفران درجات الحرارة العالية لفترات طويلة لمجرد انتظار التوازن.

اتخاذ القرار الصحيح لهدفك

لتحديد ما إذا كانت هذه البروتوكول مناسبة لتصميم تجربتك، ضع في اعتبارك قيودك فيما يتعلق بالوقت والدقة.

- إذا كان تركيزك الأساسي هو كفاءة المشروع الإجمالية: التزم بمرحلة المعايرة المسبقة التي تتراوح من 1 إلى 4 أسابيع لتقليل مدة التشغيل ذات درجات الحرارة العالية المكلفة والمستهلكة للوقت.

- إذا كان تركيزك الأساسي هو موثوقية التجربة: استخدم هذه الطريقة لضمان أن تكون مواد البدء الخاصة بك عبارة عن أطوار صلبة متجانسة كيميائيًا، مما يقلل من خطر النتائج غير المتوازنة.

من خلال استثمار الوقت في المعايرة المسبقة تحت نقطة الانصهار، فإنك تبادل الصبر الأولي بجمع بيانات موثوقة وعالية الكفاءة لاحقًا.

جدول ملخص:

| الميزة | تفاصيل المعايرة المسبقة |

|---|---|

| مواد الحاويات | أمبولات الكوارتز (SiO2) أو بوتقات الألومينا (Al2O3) |

| نطاق درجة الحرارة | تحت نقطة الانصهار (حوالي 600 درجة مئوية) |

| المدة | 1 إلى 4 أسابيع |

| النتيجة الأساسية | تكوين الأطوار الصلبة المتعددة |

| الفائدة الرئيسية | تسريع التوازن الديناميكي الحراري في تجارب السائل |

قم بتحسين أبحاث السيليكات الخاصة بك مع دقة KINTEK

تتطلب دراسات السيليكات عالية الدقة بيئات حرارية موثوقة. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أفران الصهر، والأنابيب، والفراغ عالية الأداء المصممة خصيصًا للمعايير المسبقة تحت نقطة الانصهار طويلة الأمد ودراسات السائل ذات درجات الحرارة العالية.

سواء كنت بحاجة إلى بوتقات ألومينا قياسية أو أنظمة أفران قابلة للتخصيص بالكامل لقيود المواد الفريدة، فإن فريقنا مستعد لدعم احتياجات مختبرك المحددة. اتصل بنا اليوم لتعزيز كفاءة مختبرك وموثوقية بياناتك!

دليل مرئي

المراجع

- Georgii Khartcyzov, Evgueni Jak. Integrated Experimental and Thermodynamic Modelling Study of Phase Equilibria in the PbO-AlO1.5-SiO2 System in Air. DOI: 10.1007/s12540-024-01878-4

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه الفرن الصناعي في المعالجة المسبقة لقشر نخيل الزيت لإنتاج الفحم الحيوي؟ ضمان جودة الكتلة الحيوية القصوى

- ما هي وظيفة ميزة التبريد البطيء في الفرن لـ Li2.7Sc0.1Sb؟ إتقان جودة البلورات الأحادية

- لماذا يعتبر التحكم المبرمج في درجة الحرارة في الأفران أمرًا بالغ الأهمية أثناء ألمنة السبائك الفائقة؟ ضمان إنتاجية عالية لـ HTLA

- لماذا يعتبر إزالة الشمع والتلدين المتخصص ضروريًا لأختام الزجاج بالمعدن؟ ضمان الإحكام والوضوح

- لماذا يعتبر فرن التجفيف المخبري ضروريًا لمساحيق أكسيد الحديد والكوبالت والزركونيوم النانوية؟ حماية سلامة ونقاء المواد

- ما هو الغرض من استخدام جو واقٍ من الأرجون (Ar 5.0)؟ ضمان التبريد الخالي من الأكسدة

- ما هي استخدامات أفران إزالة الرابطة التحفيزية الدفعية؟ تسريع عملية MIM/CIM مع إزالة الرابطة بدرجة حرارة منخفضة

- ما هي الأنواع الرئيسية لطرق التلبيد للمعادن والسيراميك ومركبات السبائك المقاومة للحرارة؟ قم بتحسين معالجة المواد الخاصة بك