عملية التسخين النموذجية للصبات الفولاذية بالتخمير هي معالجة معدنية بثلاث مراحل تتضمن تسخين المادة إلى درجة حرارة محددة، وإبقائها عند هذه الدرجة، ثم تبريدها بطريقة متحكم فيها. بالنسبة للعديد من الفولاذات الشائعة، يتضمن ذلك التسخين إلى ما يقرب من 950 درجة مئوية لتحويل التركيب البلوري الداخلي إلى حالة موحدة تُعرف باسم الأوستنيت. هذه العملية أساسية لتخفيف الإجهادات الداخلية وصقل بنية الحبيبات للصبة.

الغرض الأساسي من التخمير ليس مجرد تسخين المعدن، بل التلاعب الدقيق ببنيته المجهرية الداخلية. الهدف هو تخفيف الإجهادات، وزيادة المتانة، وتحسين قابلية التشغيل الآلي من خلال إنشاء حالة مادية أكثر نعومة وتوحيدًا.

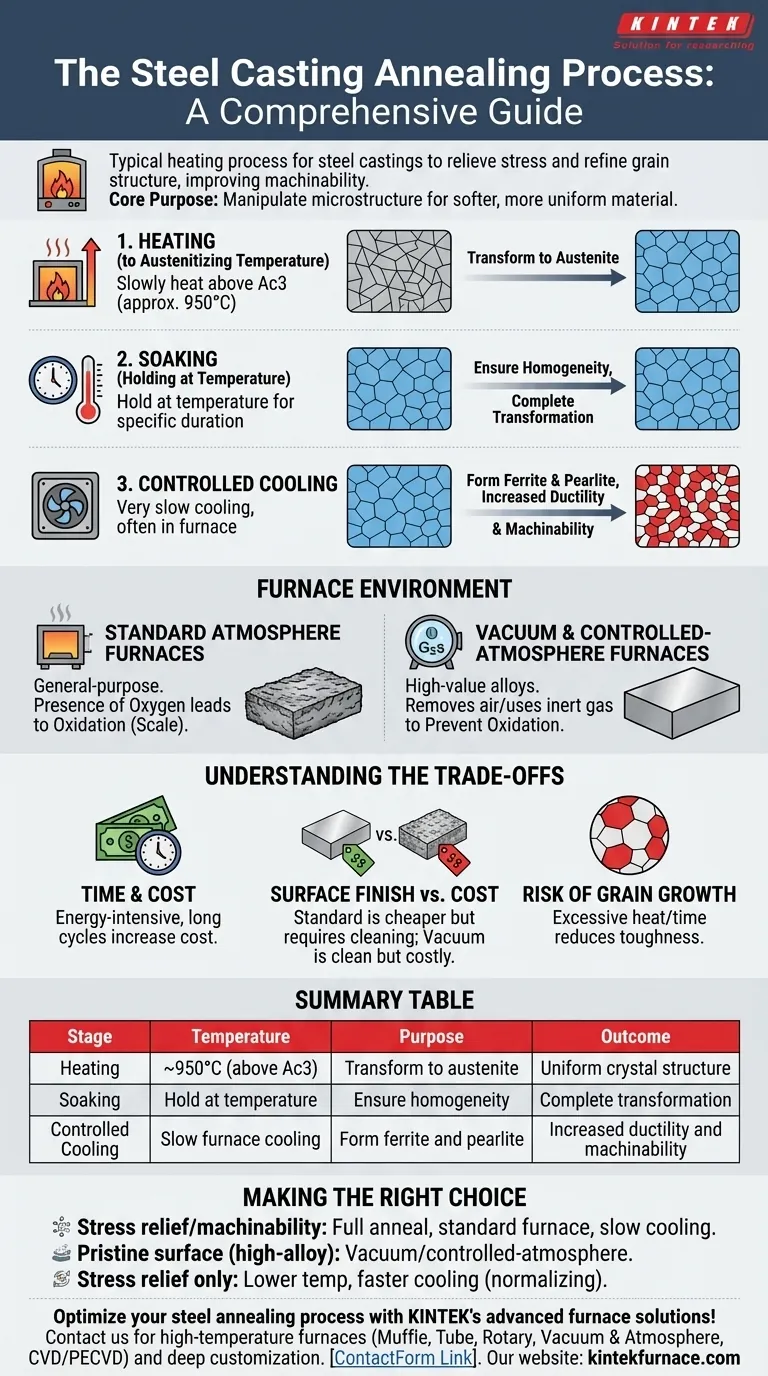

المراحل الأساسية الثلاث لتخمير الصبات الفولاذية

يمكن تقسيم عملية التخمير إلى ثلاث مراحل متميزة وحاسمة. كل مرحلة تخدم غرضًا معدنيًا محددًا.

المرحلة 1: التسخين إلى درجة حرارة التحول الأوستنيتي

الخطوة الأولى هي تسخين الصبة الفولاذية ببطء وبشكل موحد إلى درجة حرارة أعلى من نقطة التحول الحرجة العليا (Ac3). هذه هي درجة الحرارة التي يتحول عندها تركيب الفريت والبيرلايت في الفولاذ بالكامل إلى الأوستنيت، وهو محلول صلب موحد.

كقاعدة عامة، غالبًا ما يتم ضبط درجة الحرارة هذه لتكون أعلى بـ 100-200 درجة مئوية من درجة حرارة تكوين الأوستنيت، والتي تبلغ حوالي 950 درجة مئوية للعديد من سبائك الفولاذ الشائعة.

المرحلة 2: الترقيد (الاحتفاظ بالحرارة)

بمجرد الوصول إلى درجة الحرارة المستهدفة، يتم "ترقيد" الصبة أو الاحتفاظ بها عند تلك الدرجة لفترة زمنية محددة. الهدف من هذه المرحلة هو ضمان أن تكون درجة الحرارة موحدة في جميع أنحاء الصبة بأكملها، حتى في أسمك أجزائها.

تسمح فترة الاحتفاظ هذه باكتمال التحول إلى الأوستنيت ويصبح التركيب الكيميائي متجانسًا. يعتمد الوقت الدقيق على سُمك الصبة والتركيب المحدد لسبيكة الفولاذ.

المرحلة 3: التبريد المتحكم فيه

المرحلة الأخيرة وربما الأكثر أهمية هي التبريد. بالنسبة لـ التخمير الكامل، يتم تبريد الصبة ببطء شديد، وغالبًا عن طريق إيقاف تشغيل الفرن ببساطة والسماح له بالتبريد والجزء لا يزال بداخله.

يسمح معدل التبريد البطيء هذا بتحول الأوستنيت مرة أخرى إلى بنية مجهرية ناعمة وخشنة من الفريت والبيرلايت. هذه البنية المصقولة هي التي تمنح الفولاذ المخمّر متانته العالية وقابليته المحسّنة للتشغيل الآلي. التبريد الأسرع، مثل التبريد في الهواء الطلق، يؤدي إلى عملية مختلفة تسمى التسوية (Normalizing)، والتي تخفف الإجهاد أيضًا ولكنها تنتج مادة أكثر صلابة.

دور بيئة الفرن

يؤثر الغلاف الجوي داخل الفرن أثناء التخمير بشكل كبير على المنتج النهائي، خاصة على حالة سطحه.

أفران الغلاف الجوي القياسية

يتم إجراء معظم عمليات التخمير العامة في أفران صندوقية قياسية. على الرغم من فعاليتها، فإن وجود الأكسجين في درجات الحرارة العالية سيؤدي إلى الأكسدة، مما يشكل طبقة من القشور على سطح الصبة. يجب عادةً إزالة هذه القشور لاحقًا من خلال عمليات مثل التفجير بالكرات (shot blasting) أو التشغيل الآلي.

أفران التفريغ والتحكم في الغلاف الجوي

بالنسبة للسبائك عالية القيمة مثل الفولاذ المقاوم للصدأ أو سبائك التيتانيوم، أو للأجزاء التي يكون فيها السطح النقي أمرًا بالغ الأهمية، يتم استخدام أفران التفريغ أو التحكم في الغلاف الجوي.

تتضمن العملية في فرن التفريغ إزالة كل الهواء قبل التسخين. بعد الترقيد، يتم تبريد الجزء باستخدام غاز خامل غير تفاعلي أو طريقة متحكم فيها أخرى. هذا يمنع تمامًا الأكسدة وتلوث السطح، مما يحافظ على سلامة سطح المادة.

فهم المفاضلات

على الرغم من أهميتها، فإن عملية التخمير ليست خالية من الاعتبارات. فهم هذه المفاضلات هو مفتاح اتخاذ قرارات هندسية سليمة.

الوقت والتكلفة

التخمير عملية كثيفة الاستهلاك للطاقة. الدورات الطويلة للتسخين والترقيد، وخاصة التبريد البطيء، تعني أن الأفران تظل مشغولة لفترات طويلة، مما يساهم بشكل كبير في التكلفة النهائية للجزء.

جودة السطح مقابل التكلفة

استخدام فرن قياسي أقل تكلفة ولكنه يتطلب عمليات ثانوية لإزالة القشور. عملية التفريغ أو التحكم في الغلاف الجوي تسلم جزءًا نظيفًا مباشرة من الفرن ولكن بتكلفة تشغيل أعلى بكثير.

خطر نمو الحبيبات

إذا كانت درجة حرارة الترقيد مرتفعة جدًا أو كان وقت الاحتفاظ طويلاً بشكل مفرط، يمكن أن تبدأ حبيبات الأوستنيت في النمو بشكل كبير. يمكن أن يكون نمو الحبيبات المفرط ضارًا، مما يقلل من متانة المادة وقوة تأثيرها.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار معلمات التخمير الصحيحة بالكامل على المادة والنتيجة المرجوة للجزء النهائي.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد وقابلية التشغيل الآلي لصبات الفولاذ الكربوني القياسية: فإن التخمير الكامل في فرن قياسي متبوعًا بتبريد الفرن البطيء هو النهج الأكثر شيوعًا والأكثر فعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو الحصول على سطح نقي للسبائك العالية أو الفولاذ المقاوم للصدأ: فإن فرن التفريغ أو التحكم في الغلاف الجوي ضروري لمنع الأكسدة وتقديم جزء نظيف وغير ملوث.

- إذا كان تركيزك الأساسي هو مجرد تخفيف الإجهادات الناتجة عن اللحام أو الصب: فقد يكون التخمير لتخفيف الإجهاد في درجة حرارة أقل أو عملية تبريد أسرع في الهواء (التسوية) حلاً أكثر كفاءة.

في نهاية المطاف، إتقان عملية التخمير يتعلق بالتحكم الدقيق في درجة الحرارة والوقت والغلاف الجوي لتحقيق بنية المادة المطلوبة.

جدول ملخص:

| المرحلة | درجة الحرارة | الغرض | النتيجة |

|---|---|---|---|

| التسخين | ~950 درجة مئوية (أعلى من Ac3) | التحول إلى أوستنيت | بنية بلورية موحدة |

| الترقيد | الاحتفاظ بالحرارة | ضمان التجانس | تحول كامل |

| التبريد المتحكم فيه | تبريد الفرن البطيء | تكوين الفريت والبيرلايت | زيادة المتانة وقابلية التشغيل الآلي |

حسّن عملية تخمير الفولاذ الخاصة بك باستخدام حلول الأفران المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بأفران ذات درجة حرارة عالية مثل أفران الصندوق المغلق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والتحكم في الغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة وجودة المواد. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- 1200 ℃ فرن فرن فرن دثر للمختبر

يسأل الناس أيضًا

- ما هي وظيفة فرن التلبيد الفراغي في عملية SAGBD؟ تحسين القوة المغناطيسية والأداء

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي آلية فرن التلبيد الفراغي لـ AlCoCrFeNi2.1 + Y2O3؟ تحسين معالجة السبائك عالية الإنتروبيا الخاصة بك

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- كيف تساهم أفران التلبيد والتلدين الفراغي في زيادة كثافة مغناطيسات NdFeB؟