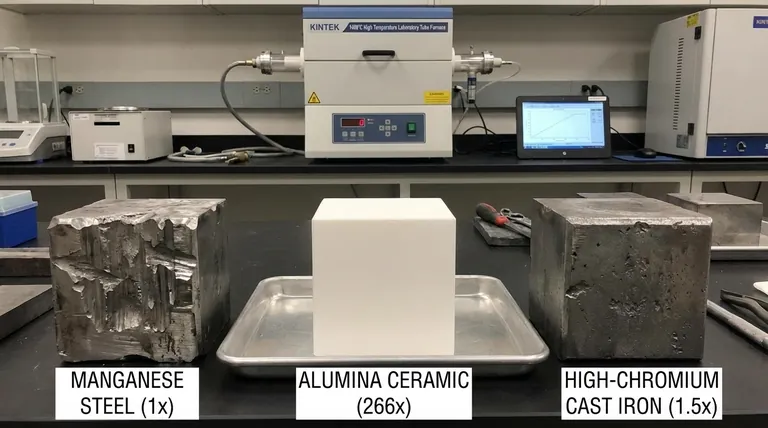

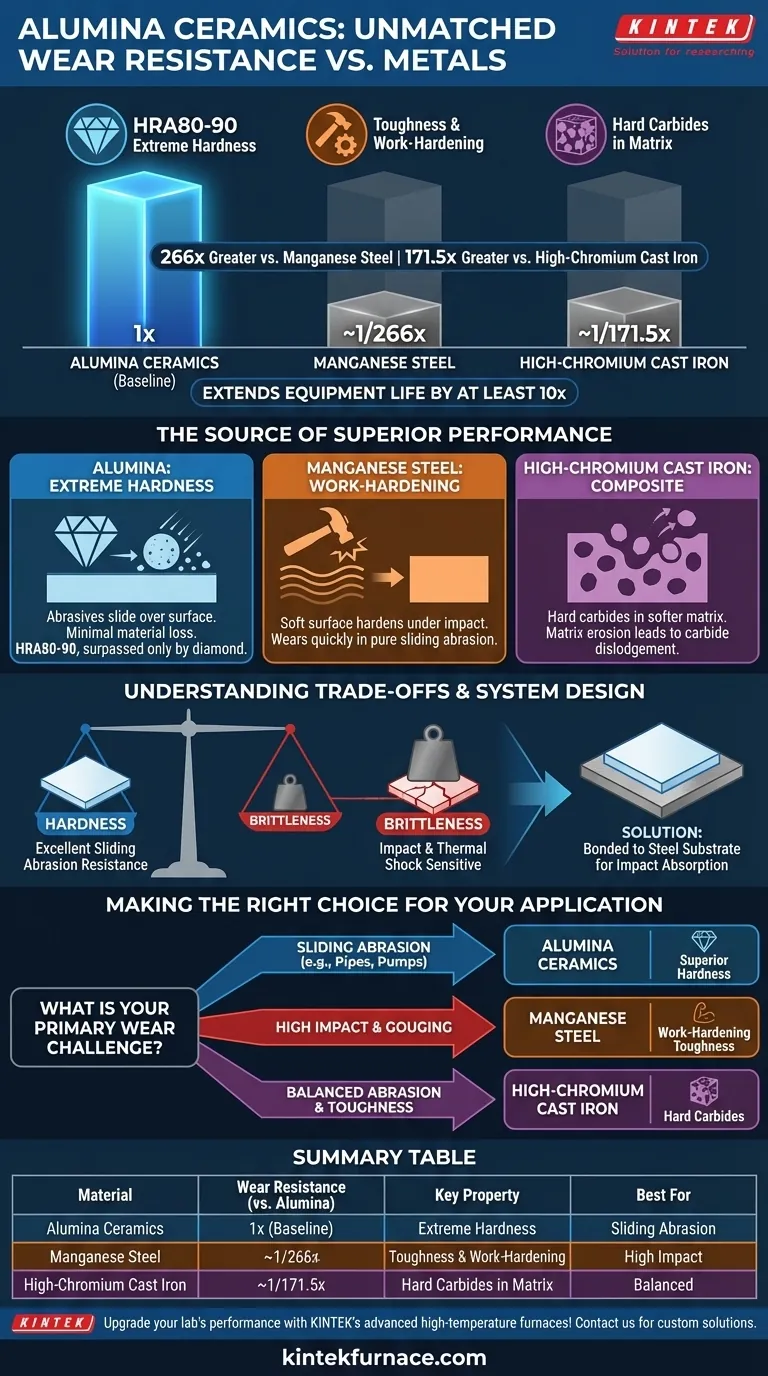

في مقارنة مباشرة، يُظهر سيراميك الألومينا مقاومة للتآكل أكبر بحوالي 266 مرة من فولاذ المنغنيز و171.5 مرة أكبر من حديد الزهر عالي الكروم. يعود هذا الاختلاف الكبير في الأداء إلى الصلابة القصوى للألومينا، وهي خاصية تسمح له بإطالة العمر الافتراضي للمعدات بعشرة أضعاف على الأقل في العديد من البيئات الكاشطة.

يكمن التمييز الأساسي في الخصائص الجوهرية للمادة: تستمد الألومينا مقاومتها الاستثنائية للتآكل من صلابتها القصوى، بينما تعتمد المعادن مثل فولاذ المنغنيز على المتانة والتصلد بالعمل. إن فهم هذا الاختلاف هو المفتاح لاختيار المادة المناسبة إما لظروف التآكل الشديد أو الصدمات الشديدة.

مصدر الأداء المتفوق للألومينا

لفهم الفجوة الكبيرة في الأداء، يجب أن ننظر إلى ما وراء أرقام التآكل البسيطة ونفحص علم المواد الأساسي. تختلف طريقة تعامل هذه المواد مع الاحتكاك والتآكل بشكل أساسي.

السمة المميزة للألومينا: الصلابة القصوى

الخاصية المميزة لسيراميك الألومينا هي صلابته الاستثنائية. مع تصنيف صلابة روكويل HRA80-90، لا تتجاوز صلابته إلا الألماس.

وهذا يعني أن الجزيئات الكاشطة، مثل الرمل أو الفحم أو المعادن الأخرى، تكافح لقطع أو حفر أو خدش سطح السيراميك. فبدلاً من تآكل المادة، ينزلق الوسط الكاشط فوقها ببساطة، مما يؤدي إلى الحد الأدنى من فقدان المادة بمرور الوقت.

آلية تآكل فولاذ المنغنيز

يشتهر فولاذ المنغنيز بمتانته الأسطورية، وليس بصلابته الأولية. لديه قدرة فريدة على التصلد بالعمل تحت الصدمات المتكررة.

عند تعرضه للصدمات أو الإجهاد عالي الضغط، يتحول سطحه من ناعم نسبيًا إلى صلب ومتين للغاية. ومع ذلك، في سيناريوهات التآكل الانزلاقي البحتة دون تأثير كبير، فإنه يبقى في حالته الأكثر ليونة ويتآكل بسرعة نسبياً.

آلية تآكل حديد الزهر عالي الكروم

يمثل حديد الزهر عالي الكروم حلًا وسطًا. تأتي مقاومته للتآكل من جزيئات كربيد الكروم الصلبة المدمجة داخل مصفوفة حديدية أكثر ليونة ومطيلية.

بينما توفر هذه الكربيدات مقاومة جيدة للتآكل — متفوقة بكثير على فولاذ المنغنيز في التآكل منخفض التأثير — لا تزال المصفوفة المحيطة يمكن أن تتآكل. بمرور الوقت، يمكن أن يؤدي ذلك إلى إزاحة الكربيدات الصلبة، مما يسرع من معدل التآكل. على النقيض، الألومينا مادة صلبة ومتجانسة بشكل موحد.

تحويل المقاومة إلى قيمة تشغيلية

إن التحسن بمقدار 266 ضعفًا في مقاومة التآكل ليس مجرد رقم أكاديمي؛ بل يترجم مباشرة إلى فوائد تشغيلية ومالية كبيرة.

إطالة عمر خدمة المعدات

ادعاء إطالة عمر المعدات بعشرة أضعاف على الأقل واقعي للتطبيقات التي يهيمن عليها التآكل الانزلاقي. مكونات مثل أكواع الأنابيب ومضخات الملاط والمزالق وبطانات الأعاصير تشهد هذا المستوى من التحسن باستمرار.

تقليل وقت التوقف وتكاليف الصيانة

تؤدي المكونات ذات العمر الافتراضي الأطول مباشرة إلى عدد أقل من التوقفات للاستبدال والإصلاح. يقلل هذا التخفيض في وقت التوقف من توفر المصنع وإنتاجيته مع خفض تكاليف العمالة والمواد المرتبطة بدورات الصيانة المتكررة.

فهم المقايضات: الصلابة مقابل الهشاشة

لا توجد مادة مثالية لكل تطبيق. تأتي الصلابة القصوى لسيراميك الألومينا مع مقايضة حاسمة: ال هشاشة.

حساسية الصدمات

بينما يتفوق الألومينا في مقاومة التآكل، إلا أنه عرضة للكسر من الصدمات المباشرة عالية الطاقة. يمكن أن تؤدي صدمة حادة وثقيلة قد تؤدي فقط إلى انبعاج أو تشوه فولاذ المنغنيز إلى تحطيم بطانة سيراميك الألومينا غير المحمية.

أهمية تصميم النظام

بسبب هذه الهشاشة، نادرًا ما يستخدم الألومينا كمكون هيكلي قائم بذاته. عادةً ما يتم تصنيعه كبلاط أو أشكال مخصصة يتم ربطها بأساس فولاذي. يوفر الغلاف الفولاذي السلامة الهيكلية ويمتص طاقة الصدمات، مما يحمي وجه التآكل السيراميكي الهش.

قيود الصدمة الحرارية

يمكن أن تؤدي التقلبات السريعة والشديدة في درجات الحرارة (الصدمة الحرارية) أيضًا إلى إجهاد وتسبب تشقق في السيراميك. تكون المعادن بشكل عام أكثر مرونة بكثير تجاه هذا النوع من الإجهاد. لذلك، يجب أن تكون البيئة الحرارية اعتبارًا رئيسيًا أثناء اختيار المواد.

اتخاذ القرار الصحيح لتطبيقك

المادة المثلى هي تلك التي تتناسب خصائصها على أفضل وجه مع ظواهر التآكل المحددة في معداتك.

- إذا كان التحدي الرئيسي لديك هو التآكل الانزلاقي: سيراميك الألومينا هو الخيار الحاسم نظرًا لصلابته الفائقة، مما يوفر عمر خدمة يمكن أن يكون أكبر بعشر مرات من الفولاذ المقاوم للتآكل.

- إذا كان تطبيقك يتضمن صدمات وتشققات عالية: فولاذ المنغنيز هو الخيار الأفضل، حيث أن قدرته على التصلد بالعمل ومقاومة الكسر أكثر أهمية من صلابة السطح النقية.

- إذا كنت بحاجة إلى توازن بين مقاومة التآكل والمتانة: يوفر حديد الزهر عالي الكروم ترقية كبيرة على الفولاذ القياسي للتآكل الكاشط دون مخاوف حساسية الصدمات للسيراميك النقي.

من خلال مطابقة خصائص المادة بشكل صحيح مع آلية التآكل المحددة، يمكنك الانتقال من دورة الإصلاحات المتكررة إلى دورة من الموثوقية التشغيلية على المدى الطويل.

جدول الملخص:

| المادة | مضاعف مقاومة التآكل (مقابل الألومينا) | الخاصية الرئيسية | الأفضل لـ |

|---|---|---|---|

| سيراميك الألومينا | 1x (خط الأساس) | صلابة قصوى (HRA80-90) | التآكل الانزلاقي |

| فولاذ المنغنيز | ~1/266x | المتانة والتصلد بالعمل | الصدمات العالية |

| حديد الزهر عالي الكروم | ~1/171.5x | كربيدات صلبة في المصفوفة | توازن بين التآكل والمتانة |

عزز أداء مختبرك باستخدام حلول أفران KINTEK المتقدمة ذات درجة الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران Muffle، أفران Tube، أفران Rotary، أفران Vacuum & Atmosphere، وأنظمة CVD/PECVD المصممة خصيصًا للمختبرات المتنوعة. تضمن قدرات التخصيص العميقة لدينا حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والمتانة. اتصل بنا اليوم لمناقشة كيف يمكن لمنتجاتنا مساعدتك في تحقيق نتائج متفوقة في البيئات الكاشطة وعالية التأثير!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

يسأل الناس أيضًا

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري