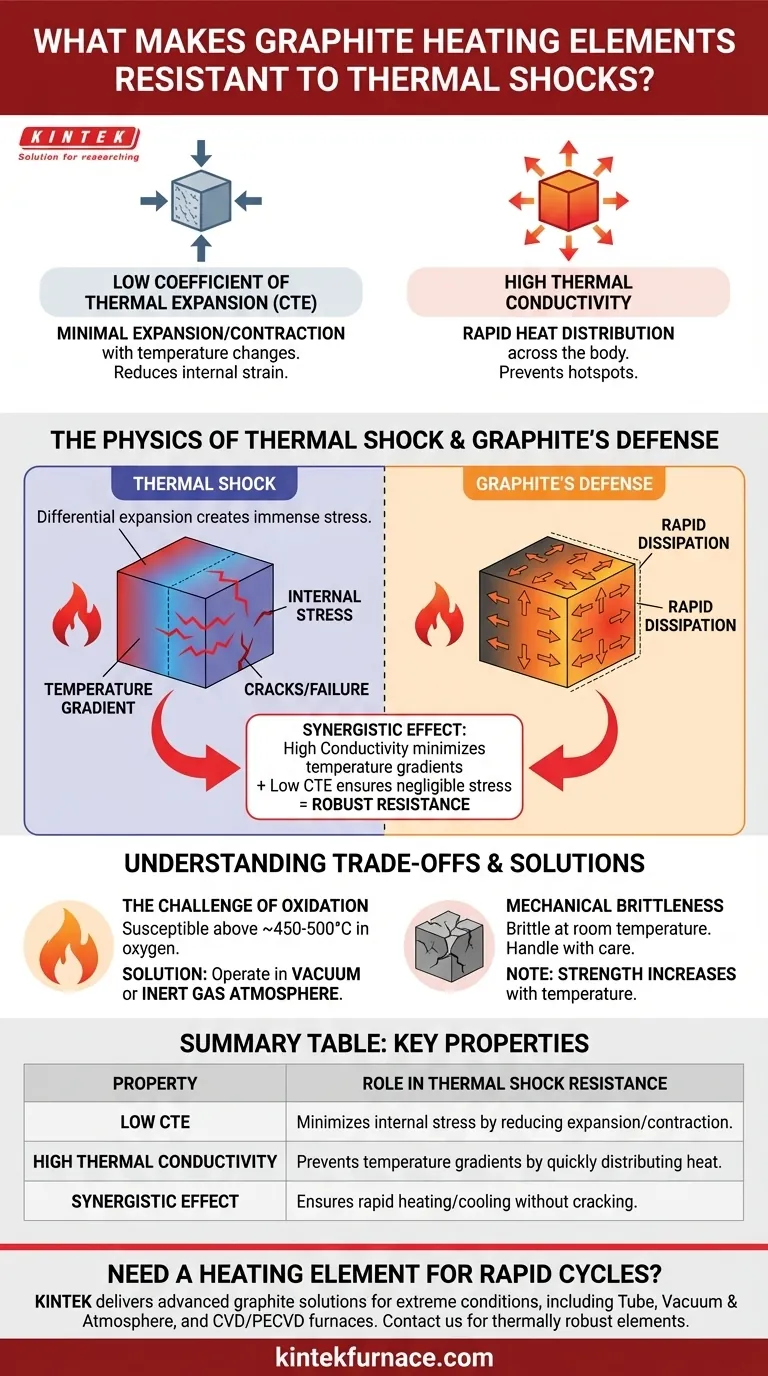

في جوهره، تنبع مقاومة الجرافيت الملحوظة للصدمات الحرارية من خاصيتين فيزيائيتين أساسيتين: معامل التمدد الحراري المنخفض للغاية والتوصيل الحراري العالي. عندما يتم تسخين مادة أو تبريدها بسرعة، تعمل هاتان الخاصيتان جنبًا إلى جنب لمنع تراكم الإجهادات الداخلية التي قد تتسبب في تكسر المواد الأخرى.

يحدث فشل الصدمة الحرارية عندما تتمدد المادة أو تتقلص بمعدلات مختلفة عبر هيكلها، مما يخلق إجهادًا داخليًا هائلاً. يتجنب الجرافيت هذا الفشل لأنه يتمدد قليلاً جدًا عند تسخينه ويبدد فروق درجات الحرارة بسرعة عبر جسمه.

فيزياء الصدمة الحرارية

لفهم سبب قوة الجرافيت، يجب علينا أولاً تحديد المشكلة التي يحلها. الصدمة الحرارية هي حمل ميكانيكي سريع وعابر ناتج عن تغير مفاجئ في درجة الحرارة.

دور تدرجات الحرارة

عندما تقوم بتسخين أو تبريد جسم بسرعة، يتشكل تدرج حراري. تتغير درجة حرارة السطح على الفور، بينما تتأخر درجة حرارة القلب.

على سبيل المثال، غمر طبق خزفي ساخن في ماء بارد يتسبب في انكماش الطبقة الخارجية بسرعة بينما يظل الجزء الداخلي متمددًا.

الإجهاد وفشل المواد

يخلق هذا الاختلاف في التمدد أو الانكماش بين السطح الخارجي البارد والداخلي الساخن إجهادًا داخليًا هائلاً. في المواد الهشة، يمكن أن يتجاوز هذا الإجهاد بسهولة قوة المادة، مما يؤدي إلى تشققات وفشل كارثي.

لماذا يتفوق الجرافيت تحت الإجهاد الحراري

يجعل التركيب الذري وخصائص الجرافيت مناسبًا بشكل فريد لتحمل هذه الإجهادات الداخلية. إنه يخفف من سبب وتأثير التدرجات الحرارية.

الخاصية 1: معامل التمدد الحراري المنخفض (CTE)

يتمتع الجرافيت بمعامل تمدد حراري منخفض جدًا. هذا يعني أنه لتغير معين في درجة الحرارة، فإنه لا يتمدد أو يتقلص كثيرًا.

فكر في الأمر على هذا النحو: إذا كانت المادة بالكاد تغير حجمها عند تغير درجة الحرارة، فإن هناك القليل جدًا من الإجهاد الداخلي في البداية. تقلل هذه الخاصية مباشرة من جانب "الإجهاد" في معادلة الصدمة الحرارية.

الخاصية 2: الموصلية الحرارية العالية

الجرافيت موصل حراري ممتاز، مما يعني أنه ينقل الحرارة بكفاءة عالية.

عند تشغيل أو إيقاف عنصر تسخين الجرافيت، تسمح موصليته العالية للحرارة بالانتشار أو التبديد في جميع أنحاء حجمه بالكامل على الفور تقريبًا. هذا يمنع تكون تدرجات حرارية كبيرة بين السطح والقلب، مما يقلل من السبب الجذري للإجهاد الحراري.

التأثير التآزري

تخلق هاتان الخاصيتان تأثيرًا تآزريًا قويًا. الموصلية الحرارية العالية تقلل من فروق درجات الحرارة، ويضمن معامل التمدد الحراري المنخفض أن أي فروق طفيفة في درجات الحرارة تنشأ تخلق إجهادًا داخليًا لا يذكر.

فهم المفاضلات

على الرغم من أن الجرافيت استثنائي في مقاومة الصدمات الحرارية، إلا أنه لا يخلو من قيوده التشغيلية. فهم هذه القيود أمر بالغ الأهمية للتنفيذ الناجح.

تحدي الأكسدة

الضعف الأساسي للجرافيت هو قابليته للأكسدة عند درجات حرارة عالية (عادة فوق 450-500 درجة مئوية) في وجود الأكسجين.

عند استخدامه كعنصر تسخين، يجب تشغيله في فراغ أو جو غاز خامل (مثل الأرجون أو النيتروجين) لمنعه من الاحتراق حرفيًا. هذه هي أهم مفاضلة وقيد تصميمي حاسم لأي فرن أو نظام يستخدم سخانات الجرافيت.

التقصف الميكانيكي

في درجة حرارة الغرفة، الجرافيت أكثر هشاشة من معظم المعادن. يتطلب التعامل معه بعناية أثناء التركيب لمنع التكسر أو التشقق. ومع ذلك، فإن خاصية مثيرة للاهتمام للجرافيت هي أن قوته في الواقع تزداد مع درجة الحرارة، مما يجعله قويًا جدًا أثناء التشغيل.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين المناسب مطابقة خصائص المادة لهدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي على دورات التسخين والتبريد السريعة: الجرافيت هو الخيار الأفضل نظرًا لجمعه بين التمدد الحراري المنخفض والموصلية الحرارية العالية، وهي الخصائص الدقيقة اللازمة لمقاومة الصدمات الحرارية.

- إذا كان تركيزك الأساسي على التشغيل المستمر في درجات حرارة عالية: نقطة التسامي العالية للجرافيت تجعله ممتازًا لذلك، ولكن يجب تشغيله في فراغ أو جو خامل لمنع الأكسدة وضمان عمر خدمة طويل.

في النهاية، تجعل الخصائص الفيزيائية المتأصلة في الجرافيت حلاً هندسيًا لأكثر تطبيقات درجات الحرارة العالية تطلبًا.

جدول الملخص:

| الخاصية | الدور في مقاومة الصدمات الحرارية |

|---|---|

| معامل التمدد الحراري المنخفض (CTE) | يقلل من الإجهاد الداخلي عن طريق تقليل التمدد/الانكماش أثناء تغيرات درجة الحرارة. |

| الموصلية الحرارية العالية | يمنع تدرجات الحرارة عن طريق توزيع الحرارة بسرعة، مما يقضي على النقاط الساخنة المسببة للإجهاد. |

| التأثير التآزري | تضمن الخصائص المجمعة تسخينًا/تبريدًا سريعًا دون تشقق أو فشل. |

هل تحتاج إلى عنصر تسخين يزدهر تحت الدورات الحرارية السريعة؟ في KINTEK، نستفيد من البحث والتطوير المتقدم لدينا والتصنيع الداخلي لتقديم حلول تسخين الجرافيت المصممة للظروف القاسية. تم بناء أفراننا عالية الحرارة - بما في ذلك أنظمة الأنابيب، الفراغ والجو، و CVD/PECVD - بتخصيص عميق لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم (#ContactForm) لتعزيز أداء مختبرك بعناصر تسخين موثوقة وقوية حراريًا!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية