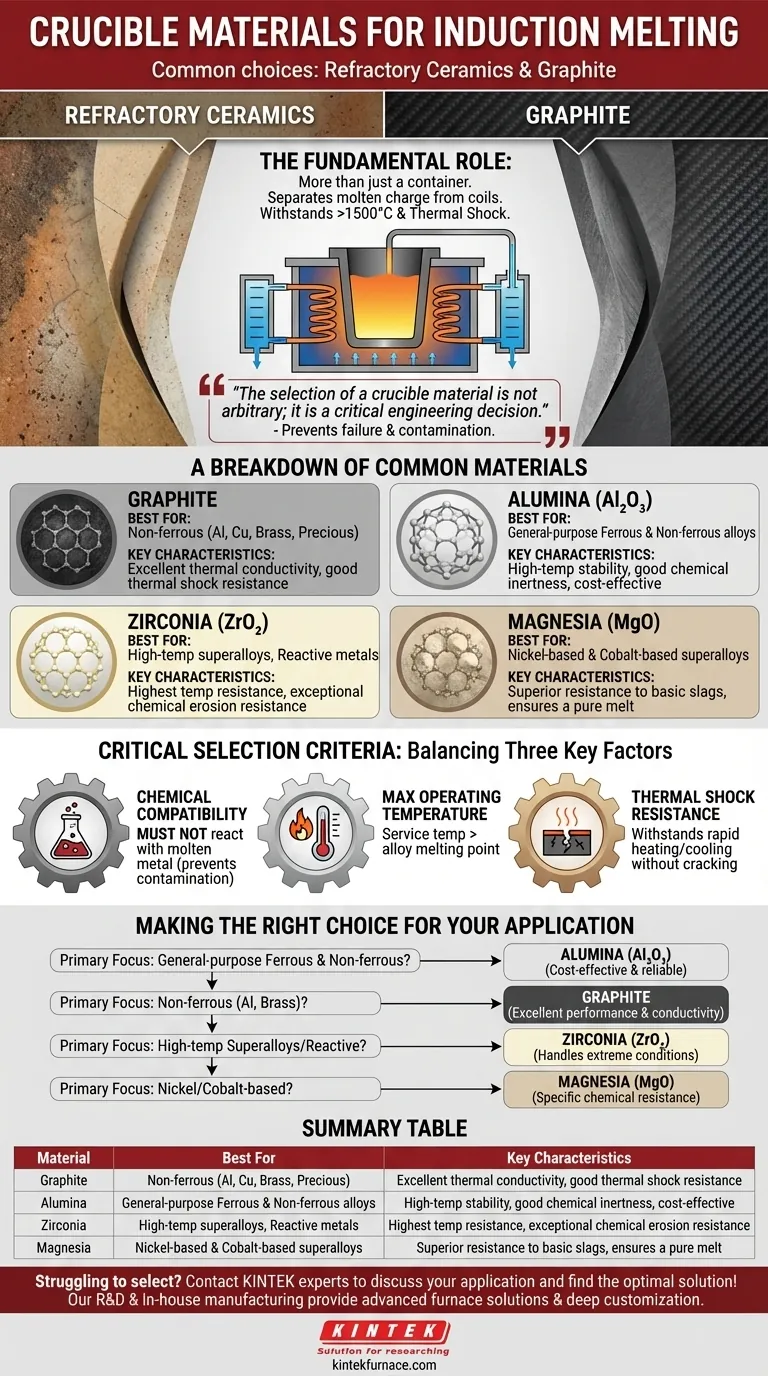

المواد الأكثر شيوعًا لبوتقات أفران الحث هي السيراميك المقاوم للحرارة والجرافيت. يتم اختيار هذه المواد خصيصًا لقدرتها على تحمل درجات الحرارة القصوى دون أن تذوب أو تتفاعل مع المعدن المنصهر الذي تحتويه.

اختيار مادة البوتقة ليس عشوائيًا؛ إنه قرار هندسي حاسم. يملي الاختيار الصحيح الخصائص الكيميائية للمعدن الذي يتم صهره ودرجة حرارة التشغيل القصوى، حيث أن عدم التوافق يمكن أن يؤدي إلى فشل البوتقة وتلوث المنتج النهائي.

الدور الأساسي للبوتقة

البوتقة هي قلب عملية الصهر. تعمل كحاوية أساسية، تفصل شحنة المعدن المنصهر عن ملفات الحث المبردة بالماء التي تولد الحرارة.

أكثر من مجرد حاوية

فكر في البوتقة كوعاء متخصص للغاية وغير تفاعلي. وظيفتها الأساسية هي الاحتفاظ بشحنة المعدن بأمان أثناء انتقالها من الحالة الصلبة إلى الحالة السائلة، غالبًا عند درجات حرارة تتجاوز 1500 درجة مئوية (2732 درجة فهرنهايت).

تحمل الظروف الحرارية القاسية

يجب أن تتحمل البوتقة صدمة حرارية هائلة – الإجهاد الناتج عن التغيرات السريعة في درجة الحرارة. تسخن بسرعة لا تصدق خلال دورة الصهر وتبرد بسرعة نسبيًا بعد ذلك، وهي عملية يمكن أن تتسبب بسهولة في تشقق المواد الرديئة.

تحليل مواد البوتقات الشائعة

بينما الفئات العامة هي "السيراميك" و "الجرافيت"، فإن اختيار المادة المحددة يعتمد كليًا على التطبيق.

بوتقات الجرافيت

الجرافيت موصل ممتاز للحرارة، مما يمكن أن يساعد في الصهر الفعال. يوفر مقاومة جيدة للصدمات الحرارية وغالبًا ما يستخدم لصهر المعادن غير الحديدية مثل الألومنيوم والنحاس والمعادن الثمينة.

بوتقات الألومينا (Al₂O₃)

الألومينا هي مادة حرارية خزفية متعددة الاستخدامات وشائعة الاستخدام. توفر استقرارًا عاليًا في درجات الحرارة وخمولًا كيميائيًا جيدًا، مما يجعلها خيارًا موثوقًا به لصهر مجموعة واسعة من السبائك الحديدية (الحديد والصلب) وغير الحديدية.

بوتقات الزركونيا (ZrO₂)

عندما تكون درجات الحرارة مرتفعة للغاية أو يكون المعدن الذي يتم صهره شديد التفاعل، تكون الزركونيا خيارًا ممتازًا. تتميز بنقطة انصهار أعلى من الألومينا وتظهر مقاومة استثنائية للتآكل الكيميائي، مما يجعلها مناسبة للسبائك المتخصصة والسبائك الفائقة.

بوتقات المغنيسيا (MgO)

بوتقات المغنيسيا هي المادة المفضلة لصهر السبائك الفائقة القائمة على النيكل والكوبالت. تظهر مقاومة فائقة للخبث الأساسي الذي يتولد غالبًا أثناء معالجة هذه المعادن المتقدمة.

فهم المفاضلات: معايير الاختيار الحاسمة

اختيار البوتقة الخاطئة هو خطأ مكلف يمكن أن يدمر دفعة من المعدن أو يتلف الفرن نفسه. يعتمد القرار على الموازنة بين ثلاثة عوامل رئيسية.

التوافق الكيميائي

هذا هو الاعتبار الأكثر أهمية. يجب ألا تتفاعل مادة البوتقة مع المعدن المنصهر. على سبيل المثال، صهر سبيكة تيتانيوم شديدة التفاعل في سيراميك خاطئ يمكن أن يتسبب في تدهور البوتقة وإدخال شوائب الأكسجين في المصهور، مما يضر بسلامة المنتج النهائي.

أقصى درجة حرارة تشغيل

يجب أن تكون درجة حرارة خدمة المادة أعلى بكثير من نقطة انصهار السبيكة. تستخدم الزركونيا للتطبيقات الأكثر تطلبًا في درجات الحرارة العالية، بينما الألومينا هي مادة قوية للعديد من المعادن الحديدية وغير الحديدية القياسية.

مقاومة الصدمات الحرارية

القدرة على تحمل التسخين والتبريد السريع دون تشقق أمر بالغ الأهمية لوقت تشغيل الفرن والسلامة. تم تصميم الجرافيت وبعض السيراميك المصمم خصيصًا ليكون له مقاومة ممتازة للصدمات الحرارية.

اتخاذ القرار الصحيح لتطبيقك

يملي هدف الصهر المحدد الخاص بك المادة الصحيحة. استشر دائمًا مواصفات الشركة المصنعة لسبائكك وفرنك.

- إذا كان تركيزك الأساسي على السبائك الحديدية أو غير الحديدية للأغراض العامة: غالبًا ما تكون بوتقة الألومينا (Al₂O₃) هي نقطة البداية الأكثر فعالية من حيث التكلفة والموثوقية.

- إذا كان تركيزك الأساسي على المعادن غير الحديدية مثل الألومنيوم أو النحاس الأصفر: توفر بوتقة الجرافيت أو الطين-الجرافيت أداءً ممتازًا وموصلية حرارية جيدة.

- إذا كان تركيزك الأساسي على السبائك الفائقة عالية الحرارة أو المعادن التفاعلية: بوتقة الزركونيا (ZrO₂) ضرورية للتعامل مع الظروف القاسية ومنع التلوث.

- إذا كان تركيزك الأساسي على السبائك القائمة على النيكل أو الكوبالت: توفر بوتقة المغنيسيا (MgO) المقاومة الكيميائية المحددة المطلوبة لضمان صهر نقي.

يعد اختيار مادة البوتقة الصحيحة أمرًا أساسيًا لضمان سلامة وكفاءة وجودة عمليات الصهر الخاصة بك.

جدول الملخص:

| المادة | الأفضل لـ | الخصائص الرئيسية |

|---|---|---|

| الجرافيت | المعادن غير الحديدية (الألومنيوم، النحاس، النحاس الأصفر، الثمينة) | موصلية حرارية ممتازة، مقاومة جيدة للصدمات الحرارية |

| الألومينا (Al₂O₃) | السبائك الحديدية وغير الحديدية للأغراض العامة | استقرار عالي في درجات الحرارة، خمول كيميائي جيد، فعالة من حيث التكلفة |

| الزركونيا (ZrO₂) | السبائك الفائقة عالية الحرارة، المعادن التفاعلية | أعلى مقاومة لدرجة الحرارة، مقاومة استثنائية للتآكل الكيميائي |

| المغنيسيا (MgO) | السبائك الفائقة القائمة على النيكل والكوبالت | مقاومة فائقة للخبث الأساسي، تضمن صهرًا نقيًا |

هل تواجه صعوبة في اختيار مادة البوتقة المثالية لسبائكك وعمليتك المحددة؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتقديم حلول متقدمة لأفران درجات الحرارة العالية. يكتمل خط إنتاجنا، الذي يشمل أفران الكتم، الأنابيب، والفراغ والجو، بقدرات تخصيص عميقة قوية. يمكننا مساعدتك في اختيار أو تصميم بوتقة ونظام فرن مخصص يلبي بدقة متطلباتك التجريبية والإنتاجية الفريدة، مما يضمن السلامة والكفاءة وأعلى جودة للصهر.

اتصل بخبرائنا اليوم لمناقشة تطبيقك والعثور على الحل الأمثل!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي