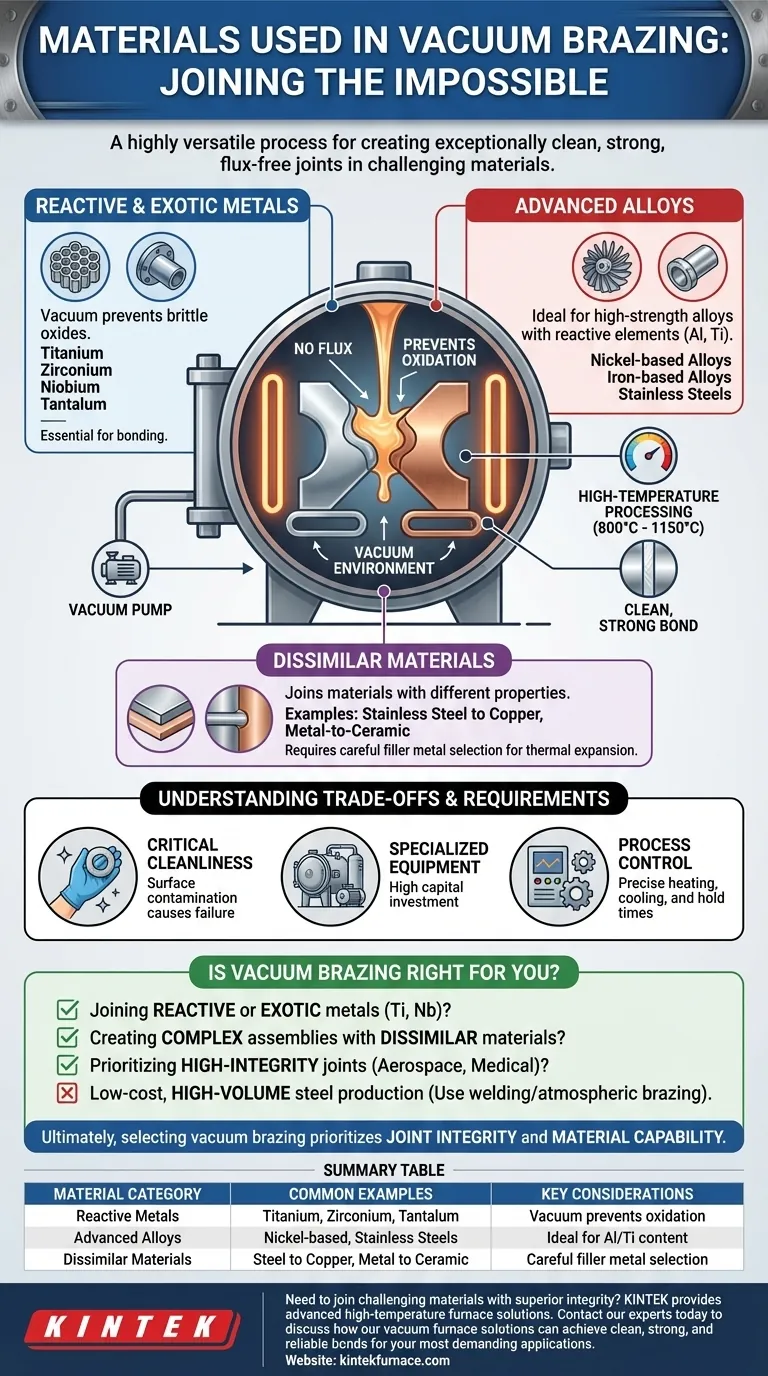

باختصار، اللحام بالنحاس في الفراغ هو عملية متعددة الاستخدامات للغاية تُستخدم لربط مجموعة واسعة من المواد التي غالبًا ما يكون من الصعب أو المستحيل ربطها بطرق أخرى. يشمل ذلك المعادن عالية الأداء مثل سبائك التيتانيوم والنيكل، والمعادن المقاومة للحرارة مثل الموليبدينوم والتنتالوم، وحتى الأزواج غير المتشابهة مثل الفولاذ المقاوم للصدأ بالنحاس أو المعادن بالسيراميك. تعتمد العملية على معدن حشو مُختار بعناية لإنشاء الرابطة في بيئة فراغ عالية.

الميزة الحقيقية للحام بالنحاس في الفراغ ليست فقط قائمة المواد التي يمكن التعامل معها، ولكن قدرته على إنشاء وصلات نظيفة وقوية وخالية من التدفق بشكل استثنائي. يعمل الفراغ نفسه كعنصر حاسم، يمنع الأكسدة ويمكّن من تكوين روابط بأعلى درجات التكامل بين المواد الصعبة.

نطاق المواد في اللحام بالنحاس في الفراغ

يتميز اللحام بالنحاس في الفراغ بقدرته على التعامل مع المواد التي قد تتأثر بوجود الأكسجين عند درجات حرارة عالية. وهذا يفتح الباب أمام مجموعة فريدة من التطبيقات وتوليفات المواد.

المعادن عالية الأداء والتفاعلية

العديد من المواد الهندسية المتقدمة شديدة التفاعل مع الأكسجين، خاصة عند تسخينها. بيئة الفراغ ضرورية لربطها.

تشمل هذه الفئة المعادن الأساسية الغريبة مثل التيتانيوم، الزركونيوم، النيوبيوم، والتنتالوم. يمنع الفراغ تكوين الأكاسيد الهشة على أسطحها، والتي قد تعيق اللحام الصحيح.

السبائك المتقدمة

العملية مثالية أيضًا للسبائك الحديثة عالية القوة التي تحتوي على عناصر تفاعلية.

هذه عادة ما تكون سبائك قائمة على النيكل والحديد (بما في ذلك العديد من الفولاذ المقاوم للصدأ) التي تحتوي على كميات صغيرة ولكنها حاسمة من الألومنيوم أو التيتانيوم. تعمل هذه العناصر على تحسين خصائص السبيكة ولكنها تجعل من الصعب لحامها في جو قياسي.

تحدي المواد غير المتشابهة

إحدى أهم قدرات اللحام بالنحاس في الفراغ هي ربط المواد ذات الخصائص الكيميائية والفيزيائية المختلفة.

يمكنها إنتاج روابط قوية بين معادن مختلفة، مثل الفولاذ المقاوم للصدأ والنحاس، أو حتى إنشاء تجميعات معدنية-سيراميكية. يعتمد النجاح في هذه التطبيقات بشكل كبير على الاختيار الدقيق لسبيكة الحشو التي يمكنها استيعاب معدلات مختلفة للتمدد الحراري وترطيب كلا السطحين بفعالية.

لماذا الفراغ هو العنصر الحاسم

بينما نركز على المعادن التي يتم ربطها، فإن بيئة العملية هي ما يجعل التكنولوجيا ممكنة. في اللحام بالنحاس في الفراغ، الفراغ ليس سلبيًا؛ إنه مكون نشط وأساسي للعملية.

منع الأكسدة بدون تدفق

في اللحام بالنحاس التقليدي، يُستخدم تدفق كيميائي لتنظيف الأسطح ومنع الأكسدة. يمكن أن يُحتبس هذا التدفق في الوصلة، مما يسبب التآكل أو يخلق نقطة ضعف.

يلغي اللحام بالنحاس في الفراغ الحاجة إلى التدفق. عن طريق إزالة الأكسجين والغازات الجوية الأخرى من الفرن، يمنع الفراغ نفسه الأكسدة. وهذا يسمح لمعدن الحشو المنصهر بترطيب المواد الأساسية بشكل نظيف، مما يؤدي إلى وصلة أقوى وأكثر موثوقية وأنظف من الناحية الجمالية.

تمكين المعالجة بدرجات حرارة عالية

تتضمن العملية تسخين الأجزاء إلى درجات حرارة غالبًا ما تتراوح بين 800 درجة مئوية و 1150 درجة مئوية - وهي ساخنة بما يكفي لإذابة معدن الحشو ولكن ليس المواد الأساسية.

يؤدي الاحتفاظ بالمكونات عند درجات الحرارة هذه في الفراغ إلى حمايتها من التدهور الحراري والتلوث، مما يضمن عدم المساس بخصائص المواد للتجميع النهائي.

فهم المقايضات والمتطلبات

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ هو عملية صناعية دقيقة ذات متطلبات صارمة. إنه ليس حلاً قابلاً للتطبيق عالميًا لجميع مهام الربط.

أهمية النظافة

يعتمد النجاح كليًا على التحضير الدقيق. أي تلوث للسطح - مثل الزيوت أو الأكاسيد أو حتى بصمات الأصابع - يمكن أن يمنع معدن الحشو من التدفق بشكل صحيح ويؤدي إلى فشل الوصلة.

وهذا يستلزم تنظيفًا شاملاً للأجزاء وغالبًا ما يتطلب إجراء التجميع في بيئة غرفة نظيفة مخصصة لمنع إعادة التلوث قبل دخول الأجزاء إلى الفرن.

الحاجة إلى معدات متخصصة

يتطلب اللحام بالنحاس في الفراغ استثمارًا رأسماليًا كبيرًا. تعتمد العملية على أفران فراغ عالية مجهزة بأنظمة ضخ متطورة، بما في ذلك مضخات الانتشار أو المضخات التوربينية الجزيئية، لتحقيق الضغوط المنخفضة الضرورية.

هذه المعدات المتخصصة تجعلها عملية أقل سهولة وأكثر تكلفة مقارنة بطرق مثل اللحام بالنحاس بالشعلة أو اللحام التقليدي.

أهمية التحكم في العملية

يجب التحكم بدقة في معدل التسخين، ووقت الاحتفاظ عند درجة الحرارة، ومعدل التبريد. هذه المتغيرات حاسمة لإدارة الإجهادات الحرارية، خاصة في وصلات المواد غير المتشابهة، وضمان أن المكون النهائي يلبي خصائصه الميكانيكية المطلوبة.

هل اللحام بالنحاس في الفراغ مناسب لتطبيقك؟

يتطلب اختيار طريقة الربط الموازنة بين الحاجة إلى الأداء والتكلفة والتعقيد. استخدم هذه النقاط لتوجيه قرارك.

- إذا كان تركيزك الأساسي هو ربط المعادن التفاعلية أو الغريبة (مثل التيتانيوم أو النيوبيوم): غالبًا ما يكون اللحام بالنحاس في الفراغ هو الطريقة الأفضل أو الوحيدة الممكنة لتحقيق رابطة نظيفة وقوية.

- إذا كان تركيزك الأساسي هو إنشاء تجميعات معقدة بمواد غير متشابهة (مثل المعدن بالسيراميك): توفر هذه العملية إمكانيات فريدة، بشرط أن تتمكن من تصميم الوصلة بشكل صحيح واختيار سبيكة الحشو الصحيحة.

- إذا كان تركيزك الأساسي هو الوصلات عالية التكامل للتطبيقات الحرجة (الفضاء الجوي، الطبية): إن طبيعة وصلات اللحام بالنحاس في الفراغ الخالية من التدفق والمنخفضة التلوث تجعلها خيارًا مثاليًا حيث لا يكون الفشل خيارًا.

- إذا كان تركيزك الأساسي هو الإنتاج منخفض التكلفة وعالي الحجم لأجزاء الصلب البسيطة: فإن طرق الربط الأخرى، مثل اللحام أو اللحام بالنحاس في الغلاف الجوي، ستكون بالتأكيد أكثر فعالية من حيث التكلفة.

في النهاية، اختيار اللحام بالنحاس في الفراغ هو قرار لإعطاء الأولوية لتكامل الوصلة وقدرة المواد قبل كل شيء.

جدول الملخص:

| فئة المواد | أمثلة شائعة | اعتبارات رئيسية |

|---|---|---|

| المعادن التفاعلية | التيتانيوم، الزركونيوم، التنتالوم | الفراغ يمنع الأكسدة؛ ضروري للربط. |

| السبائك المتقدمة | قائمة على النيكل، الفولاذ المقاوم للصدأ | مثالية للسبائك التي تحتوي على الألومنيوم/التيتانيوم. |

| المواد غير المتشابهة | الصلب بالنحاس، المعدن بالسيراميك | يتطلب اختيارًا دقيقًا لمعدن الحشو للتمدد الحراري. |

هل تحتاج إلى ربط مواد صعبة بتكامل فائق؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط إنتاجنا، بما في ذلك أفران المحفورة، الأنبوبية، الدوارة، أفران الفراغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة مثل اللحام بالنحاس في الفراغ.

تواصل مع خبرائنا اليوم لمناقشة كيف يمكن لحلول أفران الفراغ لدينا تحقيق روابط نظيفة وقوية وموثوقة لتطبيقاتك الأكثر تطلبًا.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ماذا تفعل أفران التفريغ؟ تحقيق معالجة فائقة للمواد في بيئة نقية

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟