في الكبس الساخن، تعمل مواد القوالب المتخصصة كمُمكّن أساسي للعملية. هذه المواد ليست مجرد حاويات؛ إنها مكونات نشطة مصممة لتحمل درجات الحرارة والضغوط القصوى مع تشكيل مباشر لهندسة وجودة الجزء النهائي. دورها هو ضمان سلامة دورة التصنيع والتأثير على الخصائص النهائية للمادة المدمجة.

إن اختيار مادة القالب هو قرار هندسي استراتيجي، وليس مجرد قرار تشغيلي. يحدد الاختيار بين مواد مثل الجرافيت والسبائك الفائقة كفاءة العملية، وفعاليتها من حيث التكلفة، وخصائص الأداء النهائية للمكون المصنع.

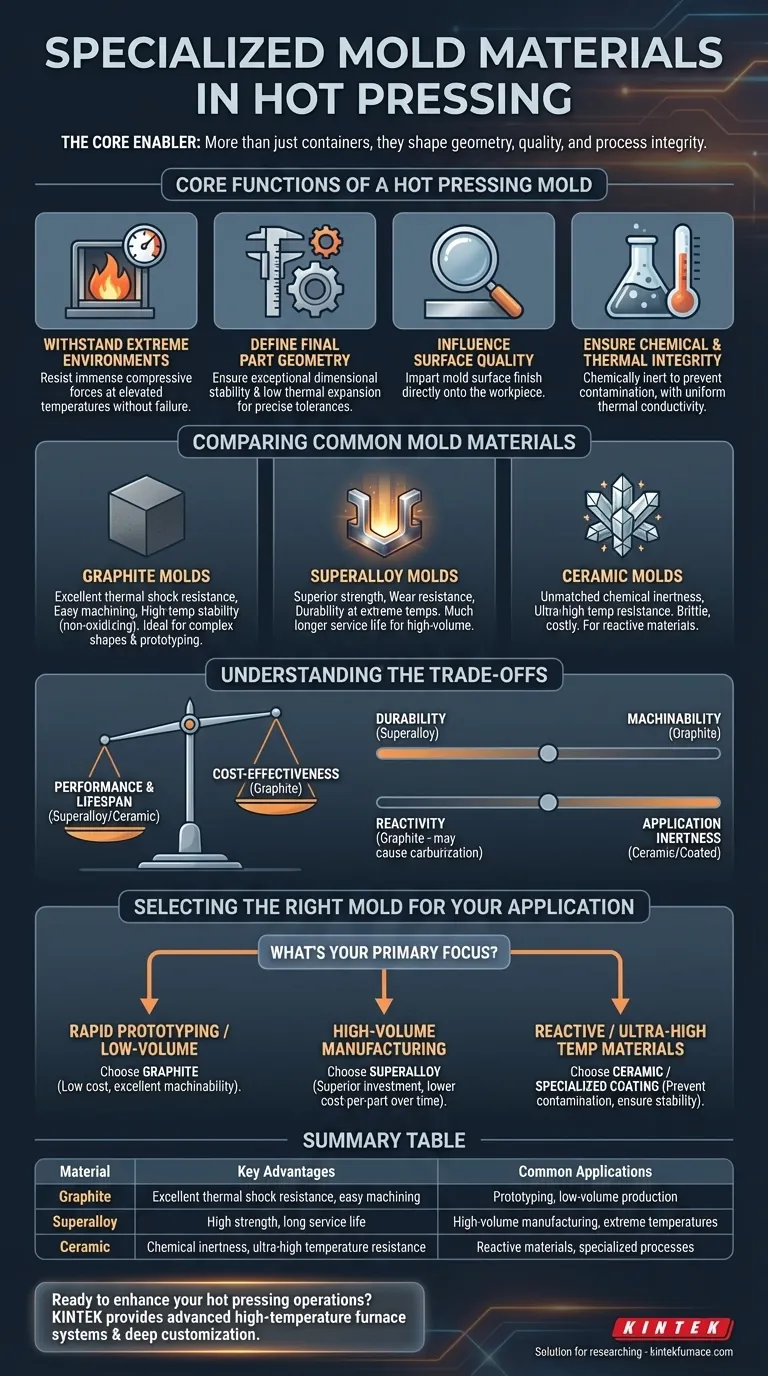

الوظائف الأساسية لقالب الكبس الساخن

يجب أن يؤدي القالب في عملية الكبس الساخن العديد من الوظائف الحيوية في وقت واحد تحت بعض من أصعب ظروف التصنيع.

تحمل البيئات القاسية

المتطلب الأساسي هو البقاء. يجب أن تمتلك مواد القوالب قوة عالية عند درجات الحرارة المرتفعة لمقاومة قوى الضغط الهائلة المطبقة أثناء الكبس دون تشوه أو تشقق أو فشل.

تحديد هندسة الجزء النهائي

يوفر القالب الشكل النهائي للمكون. لذلك، يجب أن يظهر استقرارًا أبعادًا استثنائيًا وتمددًا حراريًا منخفضًا لضمان تلبية الجزء النهائي للتفاوتات الهندسية الدقيقة بعد التبريد.

التأثير على جودة السطح

ينتقل سطح القالب مباشرة إلى قطعة العمل. سينتج القالب ذو السطح الناعم والمصقول جزءًا ذو تشطيب ناعم، مما قد يقلل الحاجة إلى عمليات تشكيل أو تشطيب ثانوية.

ضمان السلامة الكيميائية والحرارية

يجب أن يكون القالب خاملاً كيميائيًا فيما يتعلق بمادة قطعة العمل لمنع التفاعلات غير المرغوب فيها أو التلوث. علاوة على ذلك، فإن الموصلية الحرارية الخاصة به حاسمة لضمان التسخين والتبريد المنتظمين، مما يمنع الإجهادات الداخلية والعيوب في الجزء النهائي.

مقارنة مواد القوالب الشائعة

يعتمد اختيار المادة على المتطلبات المحددة للتطبيق، بما في ذلك درجة حرارة المعالجة والضغط والمادة التي يتم كبسها.

قوالب الجرافيت

الجرافيت هو خيار شائع نظرًا لمقاومته الممتازة للصدمات الحرارية، واستقراره في درجات الحرارة العالية (في الأجواء غير المؤكسدة)، وسهولة تشكيله نسبيًا. وهذا يجعله مثاليًا للأشكال المعقدة والنماذج الأولية.

قوالب السبائك الفائقة

توفر مواد مثل السبائك الفائقة القائمة على النيكل (مثل إنكونيل) أو المعادن الحرارية (مثل الموليبدينوم) قوة فائقة ومقاومة للتآكل ومتانة عند درجات الحرارة القصوى. توفر عمر خدمة أطول بكثير من الجرافيت في بيئات الإنتاج بكميات كبيرة.

قوالب السيراميك

بالنسبة لتطبيقات درجات الحرارة الفائقة أو عند معالجة مواد عالية التفاعل، يمكن استخدام قوالب السيراميك المتقدمة (مثل كربيد السيليكون أو الألومينا). إنها توفر خمولًا كيميائيًا ومقاومة للحرارة لا مثيل لهما ولكنها غالبًا ما تكون أكثر هشاشة وتكلفة.

فهم المفاضلات

يتضمن اختيار مادة القالب دائمًا موازنة العوامل المتنافسة. فهم هذه المفاضلات هو المفتاح لتحسين عمليتك.

الأداء مقابل التكلفة

توفر قوالب السبائك الفائقة والسيراميك أداءً وعمرًا افتراضيًا فائقين ولكنها تأتي بتكلفة أولية أعلى بكثير. الجرافيت هو حل فعال من حيث التكلفة، خاصة للإنتاج بكميات أقل أو عندما يتوقع حدوث تغييرات متكررة في التصميم.

المتانة مقابل قابلية التشغيل الآلي

الصلابة الاستثنائية التي تمنح السبائك الفائقة متانتها تجعلها أيضًا صعبة ومكلفة في التشغيل الآلي. تجعل ليونة الجرافيت النسبية من السهل تشكيله في أشكال هندسية معقدة، مما يسرع دورات التطوير.

التفاعل مقابل التطبيق

على الرغم من أنه غالبًا ما يعتبر خاملًا، إلا أن قوالب الجرافيت يمكن أن تؤدي إلى تلوث الكربون في سبائك معينة، وهي ظاهرة تُعرف باسم الكربنة. في مثل هذه الحالات، يعتبر القالب المعدني أو السيراميكي – أو قالب الجرافيت ذو الطلاء السيراميكي الواقي – ضروريًا للحفاظ على نقاء قطعة العمل.

اختيار القالب المناسب لتطبيقك

يجب أن يتماشى اختيارك مباشرة مع الهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو النماذج الأولية السريعة أو الإنتاج بكميات قليلة: غالبًا ما يكون الجرافيت هو الخيار الأكثر عملية نظرًا لتكلفته المنخفضة وقابليته الممتازة للتشغيل الآلي.

- إذا كان تركيزك الأساسي هو التصنيع بكميات كبيرة والمتانة طويلة الأجل: قوالب السبائك الفائقة هي الاستثمار الأفضل، حيث توفر تكلفة أقل لكل جزء على مدى العمر الافتراضي الطويل للأداة.

- إذا كان تركيزك الأساسي هو معالجة المواد شديدة التفاعل أو ذات درجات الحرارة الفائقة: قالب سيراميك أو طلاء متخصص ضروري لمنع التلوث وضمان استقرار العملية.

في النهاية، القالب ليس أداة سلبية بل مكونًا نشطًا وحاسمًا يحدد حدود ما هو ممكن في عملية الكبس الساخن لديك.

جدول الملخص:

| المادة | المزايا الرئيسية | التطبيقات الشائعة |

|---|---|---|

| الجرافيت | مقاومة ممتازة للصدمات الحرارية، سهولة التشكيل | النماذج الأولية، الإنتاج بكميات قليلة |

| السبائك الفائقة | قوة عالية، عمر خدمة طويل | التصنيع بكميات كبيرة، درجات حرارة قصوى |

| السيراميك | خمول كيميائي، مقاومة لدرجات الحرارة الفائقة | المواد المتفاعلة، العمليات المتخصصة |

هل أنت مستعد لتعزيز عمليات الكبس الساخن لديك باستخدام حلول قوالب مخصصة؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير أنظمة أفران متقدمة عالية الحرارة مثل أفران الكتم، الأنبوبية، الدوارة، التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة للتخصيص تلبية احتياجاتك التجريبية الفريدة - اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيفية تحسين كفاءة عمليتك وجودة الأجزاء!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه آلة الضغط الساخن المختبرية عالية الأداء في المعالجة؟ افتح قوة مركبة فائقة

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة