في معالجة المواد البصرية، تلعب أفران المعالجة الحرارية في الفراغ دورًا حاسمًا: فهي تُحسّن البنية الداخلية للمادة وسطحها لتحقيق أقصى أداء بصري. تتمثل أدوارها الأساسية في إزالة الإجهاد الداخلي في المكونات مثل الألياف البصرية، مما يحسن نقل الإشارة، وتعزيز نفاذية الضوء وتوحيد المواد المستخدمة في العدسات عالية الدقة. يتم تحقيق كل هذا في بيئة خاضعة للرقابة العالية وخالية من الملوثات.

الغرض الأساسي من استخدام الفراغ هو خلق بيئة معالجة نقية. عن طريق إزالة الغازات التفاعلية مثل الأكسجين، يمنع الفرن تدهور السطح ويسمح للمعالجة الحرارية بمعالجة البنية الداخلية للمادة بشكل بحت، مما يخفف الإجهاد ويحسن التوحيد - وهو مطلب غير قابل للتفاوض بالنسبة للبصريات عالية الأداء.

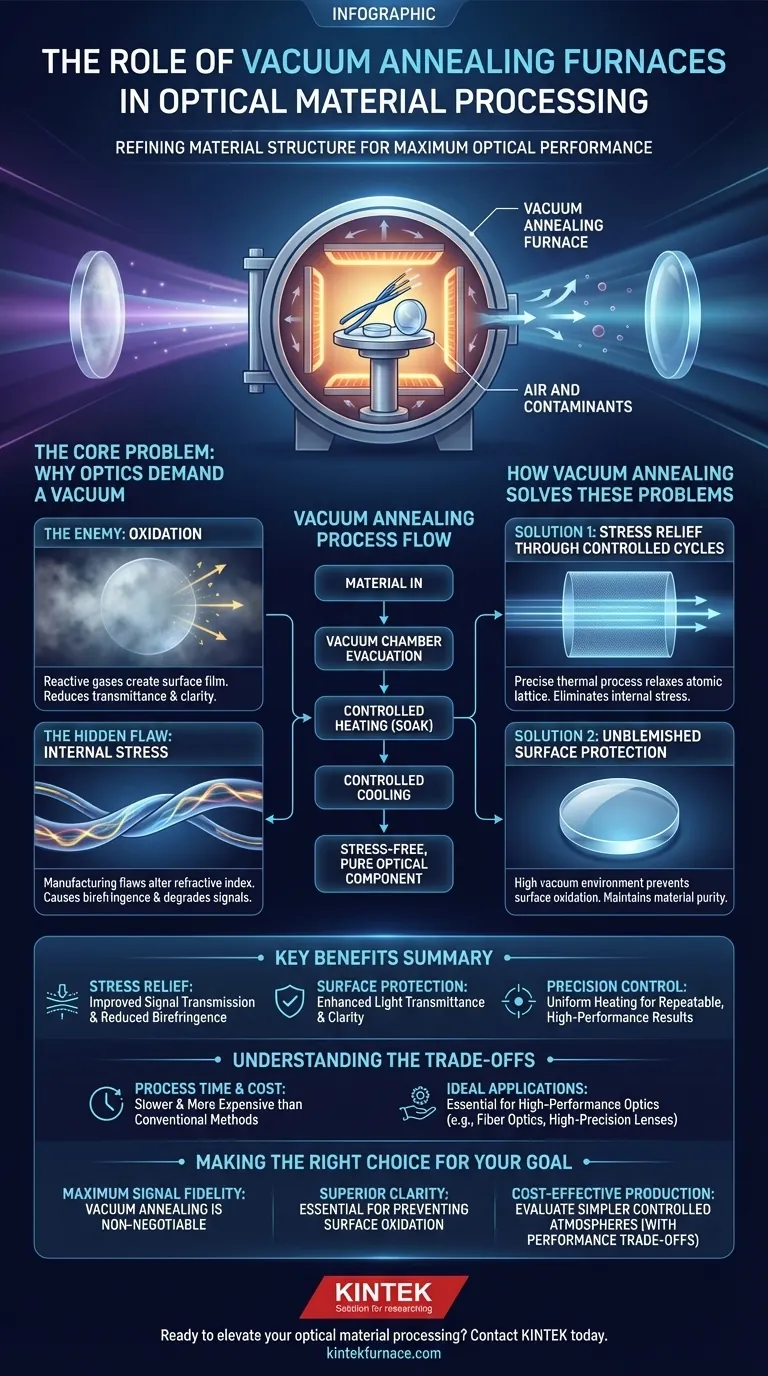

المشكلة الأساسية: لماذا تتطلب المواد البصرية الفراغ

الدقة المتطرفة المطلوبة في التطبيقات البصرية تجعل المواد حساسة للغاية للعيوب. بيئة الفراغ ليست ترفًا؛ بل هي حل مباشر للمشاكل الأساسية التي تقلل من الجودة البصرية.

عدو الوضوح: الأكسدة

عند درجات الحرارة العالية المطلوبة للتخمير (المعالجة الحرارية)، تتفاعل المواد بسهولة مع الأكسجين الموجود في الهواء. هذه العملية، الأكسدة، تخلق طبقة رقيقة على سطح المادة.

هذه الطبقة المؤكسدة تشتت وتمتص الضوء، مما يقلل بشكل كبير من نفاذية ووضوح العدسة أو كفاءة الألياف. يزيل فرن الفراغ هذه المشكلة عن طريق إزالة جميع الأكسجين تقريبًا قبل بدء التسخين.

الخلل الخفي: الإجهاد الداخلي

تُدخل عمليات التصنيع، مثل سحب الألياف البصرية أو تشكيل العدسة، إجهادًا ميكانيكيًا داخليًا في التركيب الذري للمادة.

هذا الإجهاد هو عيب حرج لأنه يمكن أن يغير معامل انكسار المادة بطرق غير متوقعة، مسببًا تأثيرات مثل الانكسار المزدوج (Birefringence) الذي يشوه الصور أو يقلل من جودة الإشارة في الألياف الضوئية.

الهدف: أداء يمكن التنبؤ به

يتم تصميم النظام البصري على افتراض أن الضوء سيمر عبر مكوناته بطريقة يمكن التنبؤ بها تمامًا. أي شائبة في المادة، أو عيب سطحي، أو عدم تجانس هيكلي يقدم متغيرات تشتت أو تمتص أو تغير مسار الضوء، مما يعرض أداء النظام بأكمله للخطر.

كيف يحل التخمير في الفراغ هذه المشاكل

يوفر فرن المعالجة الحرارية في الفراغ حلاً متعدد الأوجه، باستخدام دورة حرارية مضبوطة في بيئة خاملة لإتقان المادة البصرية.

تخفيف الإجهاد من خلال دورات مضبوطة

يكمن جوهر التخمير في عملية حرارية دقيقة. يتم تسخين المادة إلى درجة حرارة محددة أقل من نقطة انصهارها، وتُثبّت عند هذه الدرجة لفترة (تُسمى "النقع")، ثم تُبرَّد بمعدل مضبوط بعناية.

تمنح هذه العملية شبكة الذرات للمادة طاقة كافية للاسترخاء وإعادة ترتيب نفسها في حالة أكثر استقرارًا وأقل طاقة. والنتيجة هي انخفاض كبير أو إزالة كاملة للإجهاد الداخلي.

ضمان سطح لا تشوبه شائبة

من خلال إجراء دورة التخمير في فراغ عالٍ، يضمن الفرن أن المادة لن تتلامس أبدًا مع الغازات التفاعلية.

هذا يمنع أكسدة السطح ويضمن خروج المادة من العملية بنفس درجة النقاء وجودة السطح التي دخلت بها، محافظًا على خصائصها البصرية المتأصلة.

تحكم دقيق في درجة الحرارة

توفر الأفران الفراغية الحديثة تحكمًا استثنائيًا في معدلات التسخين، واستقرار درجة الحرارة أثناء النقع، وملفات التبريد. هذه الدقة حيوية لتحقيق نتائج قابلة للتكرار وتصميم الخصائص النهائية لأنواع مختلفة من الزجاج البصري أو البلورات أو الألياف.

فهم المفاضلات (Trade-offs)

على الرغم من فعاليتها المذهلة، فإن التخمير في الفراغ هو عملية متخصصة ذات اعتبارات عملية تجعلها غير مناسبة لكل تطبيق.

وقت المعالجة والإنتاجية

عمليات الفراغ أبطأ بطبيعتها من المعالجات في الأفران الجوية. الوقت اللازم لضخ الحجرة إلى فراغ عالٍ يمكن أن يكون كبيرًا، مما قد يخلق عنق زجاجة في عمليات التصنيع عالية الحجم.

تكلفة المعدات والتعقيد

الأفران الفراغية هي آلات متطورة أكثر تكلفة في الشراء والتشغيل والصيانة من الأفران التقليدية. تتطلب مضخات فراغ قوية، وأختامًا دقيقة، وأنظمة تحكم متقدمة، وكلها تمثل استثمارًا كبيرًا.

ليست حلاً شاملاً

التكلفة العالية والإنتاجية المنخفضة تعني أن التخمير في الفراغ يُحفظ عادةً للتطبيقات التي يكون فيها الأداء هو الأهم. بالنسبة للمكونات البصرية الأقل درجة ذات تفاوتات أداء أوسع، قد يوفر جو متحكم فيه أبسط (مثل النيتروجين) نتيجة "جيدة بما فيه الكفاية".

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام التخمير في الفراغ بالكامل على مستوى الأداء المطلوب لمكونك البصري.

- إذا كان تركيزك الأساسي هو أقصى دقة للإشارة في الألياف البصرية: التخمير في الفراغ غير قابل للتفاوض لإزالة تدهور الإشارة الناتج عن الإجهاد وضمان التوهين المنخفض.

- إذا كان تركيزك الأساسي هو الوضوح والنفاذية الفائقة في العدسات أو النوافذ: بيئة الفراغ ضرورية لمنع أكسدة السطح التي قد تشتت الضوء وتمتصه.

- إذا كان تركيزك الأساسي هو الإنتاج الاقتصادي للمكونات غير الحرجة: يمكنك تقييم ما إذا كان جو متحكم فيه أبسط يوفر حماية كافية، ولكن هذا سيأتي دائمًا على حساب الأداء مقارنة بالفراغ الحقيقي.

في نهاية المطاف، يعد استخدام فرن فراغ استثمارًا في نقاء المواد وسلامتها الهيكلية، مما يضمن أن مكوناتك البصرية تؤدي بالضبط كما صُممت.

جدول ملخص:

| الدور | الفائدة الرئيسية |

|---|---|

| تخفيف الإجهاد | يزيل الإجهاد الداخلي لتحسين نقل الإشارة وتقليل الانكسار المزدوج |

| حماية السطح | يمنع الأكسدة في بيئة خالية من الملوثات، مما يعزز نفاذية الضوء |

| تحكم دقيق | يتيح تسخينًا وتبريدًا موحدًا للحصول على نتائج عالية الأداء وقابلة للتكرار |

هل أنت مستعد لرفع مستوى معالجة المواد البصرية لديك بالدقة والنقاء؟ اتصل بـ KINTEK اليوم لاستكشاف حلول الأفران المتقدمة عالية الحرارة لدينا، بما في ذلك أفران الفراغ والجو. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة، مما يضمن وضوحًا وأداءً فائقًا لتطبيقاتك المعملية.

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- كيف يتغير نطاق الضغط في ظروف الفراغ في فرن الصندوق الجوي؟ استكشف التغيرات الرئيسية لمعالجة المواد

- كيف يحافظ نظام التحكم في تدفق الغاز المختلط على الاستقرار أثناء النتردة في درجات الحرارة العالية؟ نسب الغاز الدقيقة

- ما هو استخدام تقنية الغاز الخامل في أفران التفريغ ذات درجة الحرارة العالية؟ حماية المواد وتسريع التبريد

- هل يمكن لأفران المقاومة من النوع الصندوقي التحكم في الجو؟ افتح الدقة في معالجة المواد

- ما هي الميزات الرئيسية لفرن الصندوق الجوي؟ اكتشف المعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة