تعمل البوتقة الخزفية كوعاء شفاف كهربائيًا مطلوب لصهر المعادن بكفاءة بالحث. على عكس الحاويات الموصلة، تسمح البوتقة الخزفية (المصنوعة عادة من الألومينا أو الكوراندوم) للمجالات المغناطيسية المتناوبة بالمرور مباشرة عبر جدرانها دون امتصاص الطاقة، مما يضمن توليد الحرارة فقط داخل شحنة المعدن الموجودة بالداخل.

تعتبر البوتقة الخزفية ضرورية لكفاءة الحث لأنها "غير مرئية" فعليًا للمجال المغناطيسي. إنها تعمل كحاجز مادي مستقر يحتفظ بالمعدن المنصهر ويتحمل درجات الحرارة القصوى، مع السماح للطاقة الكهرومغناطيسية بتجاوز الحاوية والاقتران مباشرة بالمعدن.

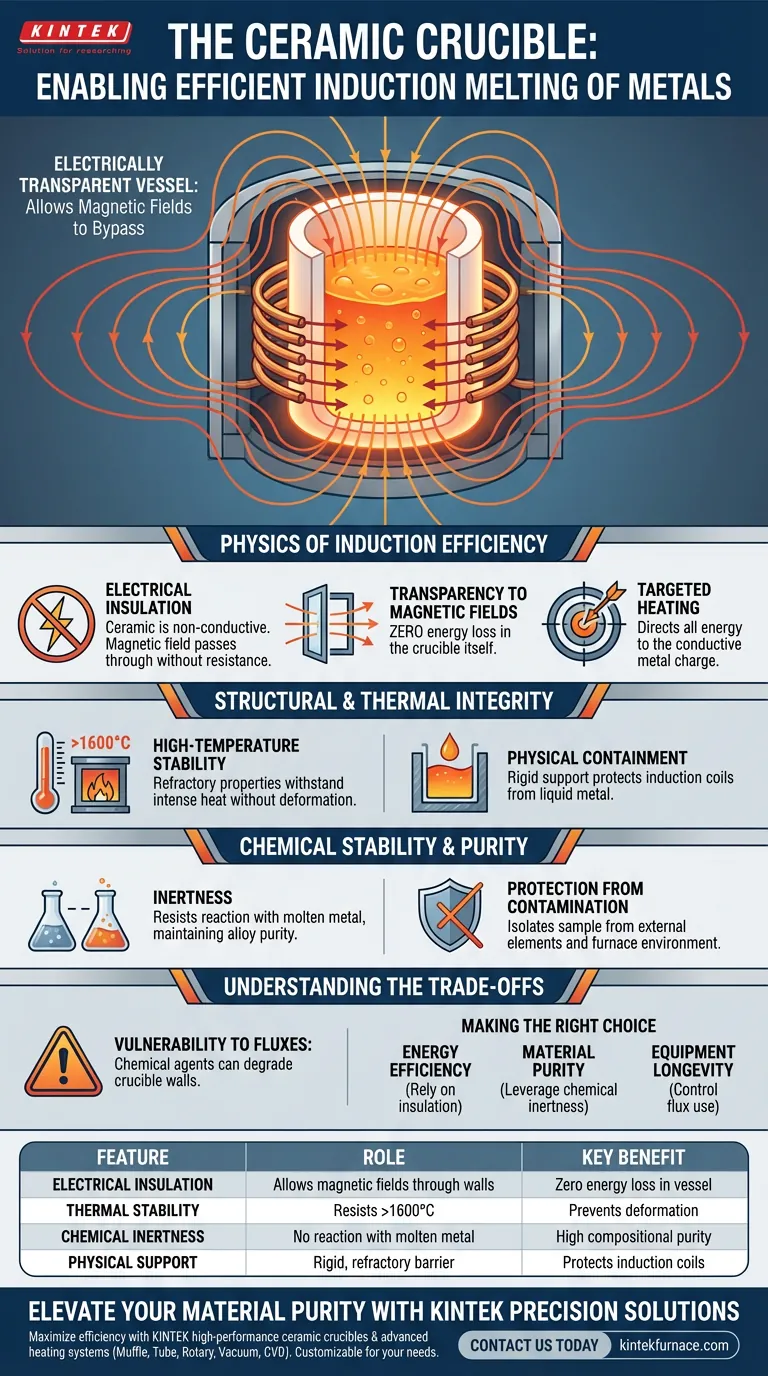

فيزياء كفاءة الحث

العزل الكهربائي

السمة المميزة للبوتقة الخزفية في هذا السياق هي أنها غير موصلة كهربائيًا. هذا العزل أمر بالغ الأهمية لكي تعمل عملية الحث بشكل صحيح.

الشفافية للمجالات المغناطيسية

نظرًا لأن المادة عازلة، فإن المجال المغناطيسي المتناوب الذي يولده ملف الحث يمر عبر جدران البوتقة دون مقاومة. هذا يضمن عدم وجود فقدان للطاقة داخل البوتقة نفسها.

التسخين المستهدف

من خلال السماح للمجال المغناطيسي بالاختراق بحرية، يوجه النظام كل الطاقة إلى شحنة المعدن الموصلة بالداخل. تظل البوتقة حاوية سلبية، بينما يصبح المعدن عنصر التسخين النشط.

السلامة الهيكلية والحرارية

الاستقرار في درجات الحرارة العالية

تمتلك المواد الخزفية، مثل الألومينا (الكوراندوم)، خصائص مقاومة للحرارة تسمح لها بتحمل الحرارة الشديدة دون ذوبان أو تشوه. في حين أن الألومنيوم ينصهر عند حوالي 750 درجة مئوية، يمكن للسيراميك الكوراندوم عالي الجودة الحفاظ على السلامة الهيكلية عند درجات حرارة تتجاوز 1600 درجة مئوية.

الاحتواء المادي

توفر البوتقة الدعم الصلب اللازم لاحتواء المعدن السائل الثقيل. إنها تعمل كحاجز مادي قوي، مما يمنع الشحنة المنصهرة من ملامسة ملفات الحث الحساسة أو بطانة الفرن.

السلامة الكيميائية والنقاء

الخمول

إحدى المزايا الرئيسية لاستخدام السيراميك عالي الجودة هو خموله الكيميائي. إنه يقاوم التفاعل مع المعدن المنصهر، وهو أمر حيوي للحفاظ على نقاء التركيب السبائكي المنتج.

الحماية من التلوث

من خلال العمل كحاجز محايد، تعزل البوتقة العينة عن العناصر الخارجية. هذا يمنع التلوث المتبادل بين المصهور وبيئة الفرن المحيطة.

فهم المفاضلات

الضعف أمام المواد الصاهرة

في حين أن السيراميك قوي ضد الحرارة، إلا أنه حساس كيميائيًا لبعض الإضافات. يمكن أن يكون إدخال عوامل الصهر ضارًا بهيكل البوتقة.

التآكل الكيميائي

يمكن أن يؤدي استخدام مواد صهر غير مناسبة، أو استخدام مواد صهر مع تركيبات معدنية-بوتقة غير متوافقة، إلى تفاعلات كيميائية شديدة. هذا يؤدي إلى تدهور جدران البوتقة، مما يقلل بشكل كبير من عمرها التشغيلي ويحتمل أن يؤدي إلى فشل الاحتواء.

اختيار الخيار الصحيح لهدفك

لضمان أن تكون عملية صهر الحث الخاصة بك آمنة وفعالة، قم بمواءمة استخدام البوتقة مع أولويات التشغيل المحددة لديك:

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: اعتمد على العزل الكهربائي للسيراميك لزيادة الاقتران المغناطيسي مع شحنة المعدن الخاصة بك.

- إذا كان تركيزك الأساسي هو نقاء المواد: استفد من الخمول الكيميائي للألومينا/الكوراندوم لمنع التفاعلات بين الوعاء والمصهور.

- إذا كان تركيزك الأساسي هو طول عمر المعدات: تحكم بشكل صارم في استخدام عوامل الصهر أو قم بإلغائها لمنع التدهور الكيميائي السريع للبوتقة.

البوتقة الخزفية ليست مجرد حاوية؛ إنها مكون دقيق يمكّن النقل المباشر للطاقة مع حماية نقاء المصهور الخاص بك.

جدول ملخص:

| الميزة | الدور في صهر الحث | الفائدة الرئيسية |

|---|---|---|

| العزل الكهربائي | يسمح للمجالات المغناطيسية بالمرور عبر الجدران | لا يوجد فقدان للطاقة في الوعاء نفسه |

| الاستقرار الحراري | يقاوم درجات الحرارة التي تتجاوز 1600 درجة مئوية | يمنع التشوه أثناء الصهر بالحرارة العالية |

| الخمول الكيميائي | لا يتفاعل مع شحنة المعدن المنصهر | يضمن نقاء التركيب العالي للسبائك |

| الدعم المادي | يعمل كحاجز صلب مقاوم للحرارة | يحمي ملفات الحث من ملامسة المعدن السائل |

عزز نقاء المواد الخاص بك مع حلول KINTEK الدقيقة

ضاعف كفاءة صهر الحث الخاصة بك مع بوتقات KINTEK الخزفية عالية الأداء وأنظمة التسخين المتقدمة. بدعم من البحث والتطوير المتخصص والتصنيع العالمي المستوى، تقدم KINTEK مجموعة شاملة من أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغية، وأنظمة CVD، بالإضافة إلى أفران المختبرات المتخصصة ذات درجات الحرارة العالية - وكلها قابلة للتخصيص بالكامل لتلبية احتياجاتك المعدنية الفريدة.

سواء كنت تعالج سبائك ثمينة أو تبحث في السيراميك المتقدم، فإن فريقنا يوفر الخبرة الفنية لضمان أن تكون عملياتك آمنة وفعالة وخالية من التلوث. اتصل بنا اليوم لتحسين عمليات درجات الحرارة العالية في مختبرك!

دليل مرئي

المراجع

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه تصميم الشق في البوتقة الباردة في صهر الجمجمة بالحث؟ عزز كفاءة صهر الجمجمة بالحث لديك

- ما هو نطاق درجة الحرارة المطلوب لصهر وتكرير سبائك الألومنيوم 3003mod؟ النطاق الأمثل 700–760 درجة مئوية إرشادات

- كيف يعمل صهر الحث الفراغي؟ تحقيق سبائك فائقة النقاء وعالية الأداء

- كيف تتولد الحرارة في التسخين بالحث؟ اكتشف طرق التسخين الفعالة غير التلامسية

- ما هي بعض التطبيقات الشائعة لأفران الصب الفراغي في صناعة الطيران والفضاء؟ اكتشف الاستخدامات الحاسمة للمكونات عالية الأداء

- لماذا يعد نظام صهر القوس الكهربائي الفراغي ضروريًا لسبائك RHEAs؟ تحقيق سبائك عالية الكثافة من العناصر المرجعية النقية والمتجانسة

- ما هي فوائد التصميم المدمج وخفيف الوزن لأفران الحث؟ تحقيق أقصى قدر من الكفاءة في المساحات المحدودة

- ما الذي يجعل أفران الحث القنوية موفرة للطاقة؟ تحقيق صهر المعادن بكميات كبيرة وبتكلفة منخفضة