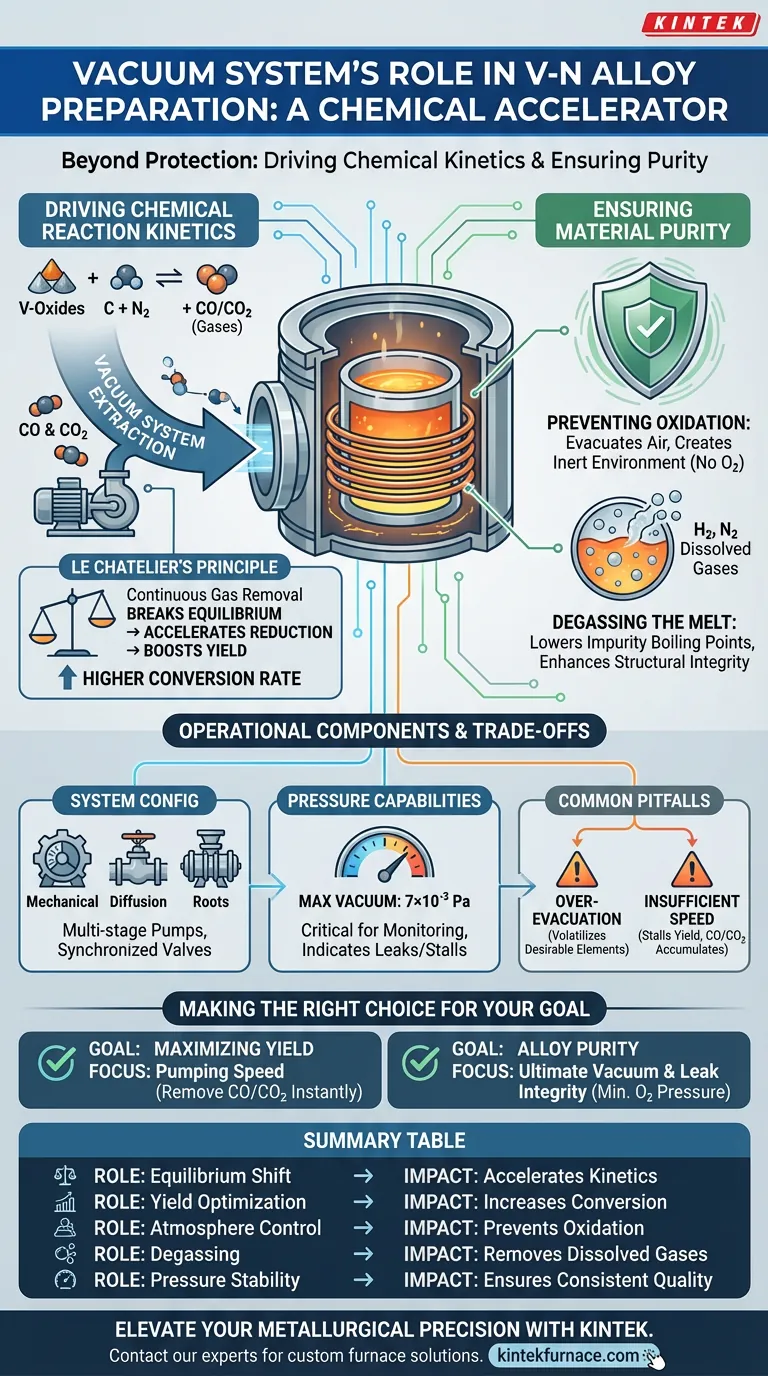

يمتد دور نظام التفريغ في تحضير سبائك الفاناديوم والنيتروجين إلى ما هو أبعد من مجرد تهيئة بيئة نظيفة؛ فهو محرك نشط للكفاءة الكيميائية. على وجه التحديد، يزيل النظام غازات العادم مثل أول أكسيد الكربون (CO) وثاني أكسيد الكربون (CO2) المتولدة أثناء عقد التفاعل. من خلال القضاء على هذه المنتجات الثانوية، يقوم النظام بتحويل التوازن الكيميائي، مما يجبر تفاعل الاختزال على التقدم بسرعة نحو تكوين النيتريد المستهدف وتحسين إنتاجية المنتج بشكل كبير.

الفكرة الأساسية: نظام التفريغ ليس مجرد درع واقٍ؛ بل هو مسرع كيميائي. من خلال إخلاء منتجات التفاعل الغازية باستمرار، فإنه يستفيد من مبدأ لوشاتلييه لكسر التوازن، مما يدفع تحويل المواد الخام إلى سبائك الفاناديوم والنيتروجين عالية الإنتاجية.

دفع حركية التفاعل الكيميائي

الوظيفة الأساسية لنظام التفريغ في هذا التطبيق المحدد هي معالجة الديناميكا الحرارية لبيئة الفرن.

تحويل التوازن الكيميائي

في مرحلة اختزال تحضير سبائك الفاناديوم والنيتروجين، ينتج التفاعل غازات مثل أول أكسيد الكربون وثاني أكسيد الكربون.

إذا سُمح لهذه الغازات بالتراكم، يصل التفاعل إلى حالة توازن ويتوقف. يقوم نظام التفريغ باستخراج هذه الغازات باستمرار، مما يقلل من ضغطها الجزئي في الغرفة.

تطبيق مبدأ لوشاتلييه

تعتمد عملية الإزالة هذه على مبدأ لوشاتلييه. عندما يزيل النظام "المنتجات" الغازية للتفاعل، يتم كسر التوازن الكيميائي.

لاستعادة التوازن، يجبر النظام التفاعل على استهلاك المزيد من المواد المتفاعلة. هذا يدفع العملية إلى الأمام، مما يسرع تحويل أكاسيد الفاناديوم عالية التكافؤ إلى أكاسيد منخفضة التكافؤ وفي النهاية إلى السبيكة المطلوبة.

تحسين الإنتاجية

النتيجة المباشرة لهذه المعالجة الكيميائية هي معدل تحويل أعلى.

من خلال منع التفاعل من الركود في جو غازي من منتجاته الثانوية، يضمن نظام التفريغ اختزالًا أكثر اكتمالًا. يؤدي هذا إلى إنتاجية إجمالية أعلى للمنتج النهائي من الفاناديوم والنيتروجين.

ضمان نقاء المواد

بينما تعد حركية التفاعل هي المحرك الأساسي لهذه السبيكة المحددة، يقوم نظام التفريغ بوظائف حماية أساسية مشتركة في علم المعادن بالتفريغ.

منع الأكسدة

سبائك الفاناديوم لها ألفة عالية للأكسجين. حتى الكميات الضئيلة من الأكسجين الجوي أثناء عملية الصهر يمكن أن تؤدي إلى التلوث وضعف الهيكل.

يقوم نظام التفريغ بإخلاء الهواء لإنشاء بيئة خاملة. هذا يمنع تكوين أكاسيد غير مرغوب فيها من شأنها أن تقلل من جودة السبيكة.

إزالة الغازات من المصهور

بالإضافة إلى منع أكسدة السطح، يساعد التفريغ في إزالة الغازات المذابة داخل المعدن المنصهر.

يمكن أن تكون الغازات مثل الهيدروجين والنيتروجين (عندما لا تكون مرتبطة كيميائيًا) ضارة بالسلامة الهيكلية للسبيكة. تقلل بيئة التفريغ من نقطة غليان هذه الشوائب، مما يسمح لها بالهروب من المصهور بفعالية.

المكونات التشغيلية والمقايضات

يعد فهم قيود الأجهزة أمرًا بالغ الأهمية لتحسين العملية.

تكوين النظام

يستخدم فرن الحث بالتفريغ النموذجي تكوين مضخة متعددة المراحل. وهذا يشمل المضخات الميكانيكية، ومضخات الانتشار، ومضخات روتس.

يتم مزامنتها عبر صمامات التفريغ لتحقيق مستويات الضغط المحددة المطلوبة في مراحل مختلفة من دورة التسخين والتفاعل.

قدرات الضغط

تعتمد فعالية النظام على مستوى التفريغ النهائي الذي يمكن تحقيقه. بشكل عام، تهدف الأنظمة عالية الأداء إلى مستوى تفريغ أقصى يبلغ 7 × 10⁻³ باسكال.

يعد مراقبة هذا الضغط عبر أدوات قياس التفريغ الدقيقة أمرًا بالغ الأهمية، حيث يمكن أن تشير التقلبات إلى توقف التفاعل أو حدوث تسرب.

الأخطاء الشائعة التي يجب تجنبها

بينما يعتبر التفريغ العميق مفيدًا بشكل عام، إلا أنه يقدم مقايضات تشغيلية.

الإفراط في التفريغ يمكن أن يؤدي إلى تطاير العناصر المتطايرة المرغوبة إذا انخفض الضغط كثيرًا في درجة الحرارة الخاطئة. على العكس من ذلك، فإن سرعة الضخ غير الكافية خلال مرحلة التفاعل القصوى ستفشل في إزالة CO/CO2 بالسرعة الكافية، مما يؤدي إلى توقف الإنتاجية بغض النظر عن سعة التفريغ النظرية.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى قدر من فعالية فرن الحث بالتفريغ الخاص بك، قم بمواءمة معلمات التشغيل الخاصة بك مع نتيجتك المحددة.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: أعط الأولوية لسرعة الضخ أثناء مرحلة الاختزال لضمان إزالة CO و CO2 فور توليدهما.

- إذا كان تركيزك الأساسي هو نقاء السبيكة: ركز على مستوى التفريغ النهائي وسلامة منع التسرب لضمان الحد الأدنى المطلق من الضغط الجزئي للأكسجين قبل التسخين.

نظام التفريغ هو المحرك الذي يحول الإمكانات الكيميائية إلى واقع معدني.

جدول ملخص:

| الميزة | الدور في تحضير سبائك الفاناديوم والنيتروجين | التأثير على العملية |

|---|---|---|

| تحويل التوازن | يزيل غازات العادم CO/CO2 | يسرع حركية تفاعل الاختزال |

| تحسين الإنتاجية | يمنع ركود التفاعل | يزيد من معدل تحويل المنتج النهائي |

| التحكم في الجو | يزيل أكسجين الغلاف الجوي | يمنع الأكسدة والتلوث غير المرغوب فيهما |

| إزالة الغازات | يقلل من نقاط غليان الشوائب | يزيل الغازات المذابة من أجل السلامة الهيكلية |

| استقرار الضغط | يصل إلى 7 × 10⁻³ باسكال | يضمن جودة معدنية متسقة |

ارفع مستوى دقة علم المعادن لديك مع KINTEK

لا تدع التوازن الكيميائي يحد من إنتاجيتك. توفر KINTEK أنظمة أفران الحث بالتفريغ الرائدة في الصناعة المصممة لتسريع حركية التفاعل وضمان أعلى نقاء للمواد. مدعومين بالبحث والتطوير والتصنيع من قبل خبراء، نقدم أنظمة Muffle، Tube، Rotary، Vacuum، و CVD قابلة للتخصيص لتلبية متطلبات مختبرك أو صناعتك المحددة.

هل أنت مستعد لتحسين تحضير سبائك الفاناديوم والنيتروجين الخاصة بك؟ اتصل بخبرائنا اليوم للعثور على الحل المخصص الخاص بك.

دليل مرئي

المراجع

- Xiaojie Cui, Yuekai Xue. Thermodynamic Study of Production of Vanadium–Nitrogen Alloy and Carbon Monoxide by Reduction and Nitriding of Vanadium Oxide. DOI: 10.3390/pr12091839

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- لماذا يُفضل التسامي الفراغي على إعادة البلورة لـ MTO؟ تحقيق ميثيل ثلاثي أكسيد الرينيوم عالي النقاء

- لماذا يتطلب الأمر تكرار التقليب وإعادة الصهر في أفران القوس الفراغي؟ تحقيق سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك سبائك

- لماذا يعتبر اختيار مواد طبقة العزل أمرًا بالغ الأهمية لتصميم فرن التلبيد الفراغي؟ تعزيز الكفاءة الحرارية

- كيف تضمن الأفران الفراغية بيئة نظيفة ومتحكم بها للمعالجة الحرارية؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي المكونات التي يتكون منها نظام التفريغ في الفرن الفراغي؟ افتح الدقة للمعالجة في درجات الحرارة العالية

- لماذا يعتبر إزالة الغازات في فرن تفريغ ضروريًا لتحليل BET؟ ضمان الدقة في قياسات الكربون المنشط

- لماذا يعتبر الفرن المختبري عالي الحرارة المزود بنظام تفريغ عالي ضروريًا لتفاعلات المعدن والخبث؟

- ما هي المواد الخزفية التي يمكن معالجتها في أفران المعالجة الحرارية الفراغية؟ إطلاق العنان للمعالجة عالية النقاء للسيراميك المتقدم