في صناعة الأدوات والقوالب، تعد عملية اللحام بالنحاس عملية حاسمة تُستخدم لربط المكونات الخاصة بالقوالب، والأدوات، وأدوات القطع. لا تخدم هذه الطريقة في تصنيع هذه العناصر فحسب، بل تعزز أيضًا صلابتها ومقاومتها للتآكل بشكل كبير، مما يطيل عمرها التشغيلي ويحسن كفاءة التصنيع الإجمالية. كما أنها استراتيجية رئيسية لإصلاح وتجديد الأدوات عالية القيمة والبالية.

اللحام بالنحاس هو أكثر من مجرد تقنية ربط بسيطة؛ إنها عملية تصنيع استراتيجية تخلق رابطة معدنية كاملة. ينتج عن ذلك أدوات وقوالب غالبًا ما تكون أقوى، وأكثر استقرارًا من حيث الأبعاد، ولها عمر خدمة أطول من تلك المصنوعة بطرق أخرى.

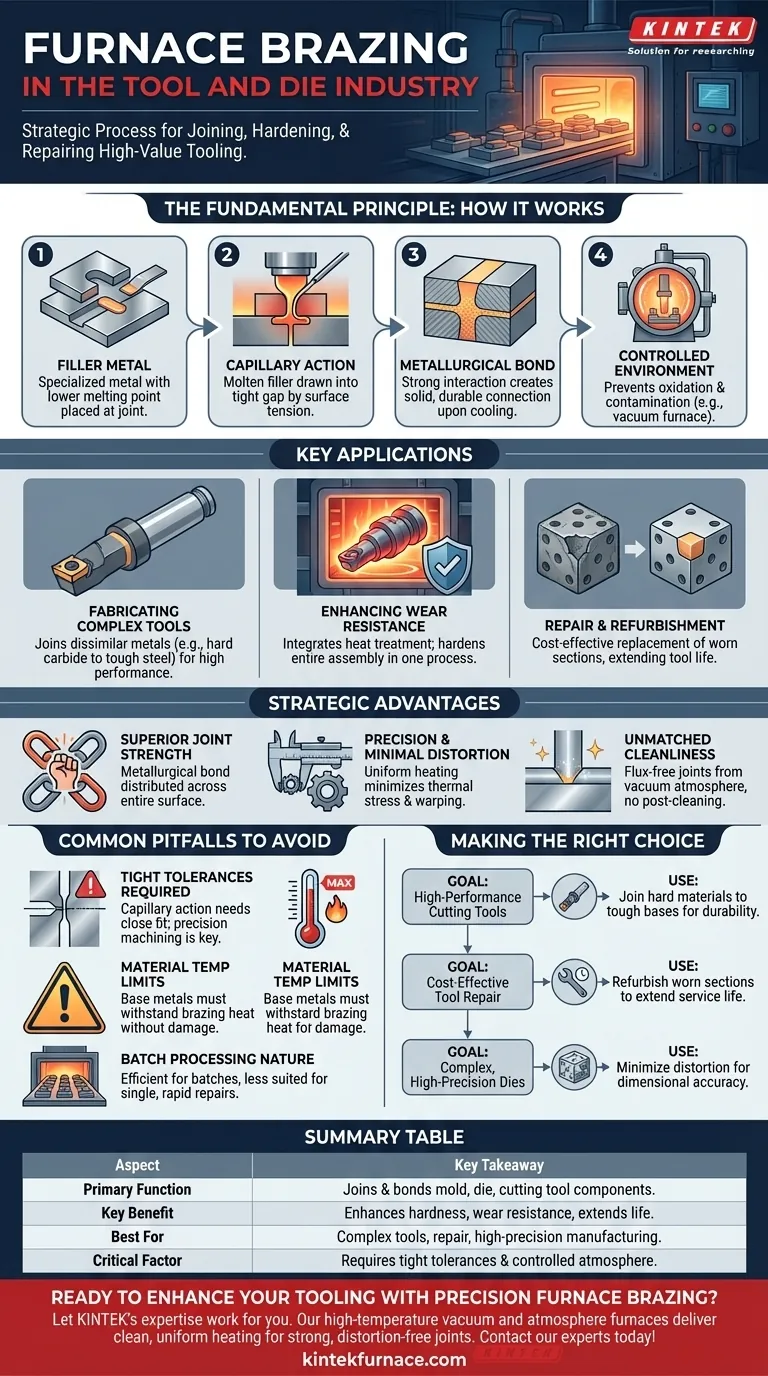

المبدأ الأساسي: كيف يعمل اللحام بالنحاس

اللحام بالنحاس هو عملية دقيقة ومتحكم بها للغاية. تعتمد على عدد قليل من المبادئ الأساسية لإنشاء رابطة قوية ونظيفة للغاية بين المكونات المعدنية.

دور معدن الحشو

تستخدم العملية معدن حشو متخصص بنقطة انصهار أقل من المعادن الأساسية التي يتم ربطها. يتم وضع هذا الحشو عند الوصلة قبل تسخين التجميع.

قوة الخاصية الشعرية

داخل الفرن، يتم تسخين التجميع بالكامل بشكل موحد. عندما تصل درجة الحرارة إلى نقطة انصهار معدن الحشو، فإنه يصبح سائلاً ويتم سحبه إلى الفجوة الضيقة بين الجزأين الأساسيين من خلال عملية تسمى الخاصية الشعرية.

إنشاء رابطة معدنية

عندما يتفاعل الحشو المنصهر مع الأسطح الساخنة للمعادن الأساسية، فإنه يشكل رابطة معدنية. عند التبريد، يتصلب الحشو، مما يخلق مكونًا واحدًا صلبًا حيث تكون الوصلة غالبًا قوية مثل المواد التي تربطها.

البيئة المتحكم بها

تحدث هذه العملية بأكملها داخل بيئة خاضعة للرقابة، مثل فرن تفريغ. هذا يمنع الأكسدة والتلوث، مما يضمن رابطة نقية وقوية وموثوقة وخالية من الشوائب.

التطبيقات الرئيسية في تصنيع الأدوات والقوالب

الخصائص الفريدة للحام بالنحاس تجعله مثاليًا للمتطلبات الصعبة لصناعة الأدوات والقوالب، حيث الأداء وطول العمر لهما أهمية قصوى.

تصنيع الأدوات المعقدة

يتفوق اللحام بالنحاس في ربط المعادن المختلفة. هذا يسمح للمصنعين بربط مادة صلبة جدًا، مثل كربيد التنجستن لحافة القطع، بقلب فولاذي أكثر متانة وليونة، مما يخلق أداة واحدة عالية الأداء محسّنة لمهمتها.

تعزيز مقاومة التآكل

يمكن دمج درجات الحرارة العالية المستخدمة في اللحام بالنحاس مع دورات المعالجة الحرارية. هذا يسمح بربط وتقوية مجموعة أدوات كاملة في عملية واحدة فعالة، مما يضمن صلابة فائقة ومقاومة للتآكل.

الإصلاح والتجديد

بدلاً من التخلص من قالب باهظ الثمن بجزء متآكل أو تالف، يمكن استخدام اللحام بالنحاس لاستبدال الجزء الفاشل فقط. هذه طريقة فعالة للغاية من حيث التكلفة لإطالة عمر أصول الأدوات القيمة.

فهم المزايا الاستراتيجية

يوفر اختيار اللحام بالنحاس على طرق الربط الأخرى مثل اللحام العديد من المزايا الواضحة التي تعتبر حاسمة للأدوات عالية الدقة.

قوة وصلة فائقة

الرابطة المعدنية التي يتم إنشاؤها أثناء اللحام موزعة عبر سطح الوصلة بالكامل، مما يؤدي إلى قوة استثنائية ومقاومة للاهتزاز والصدمات.

الدقة والحد الأدنى من التشوه

نظرًا لأن التجميع بالكامل يتم تسخينه وتبريده بشكل موحد في الفرن، يتم تقليل الإجهادات الحرارية. هذا يمنع التواء وتشوه الذي يمكن أن يحدث مع التسخين الموضعي من اللحام، وهو أمر بالغ الأهمية للحفاظ على التفاوتات الضيقة للقوالب والأدوات.

نظافة لا مثيل لها

تنتج بيئة التفريغ أو الجو المتحكم به وصلات نظيفة للغاية وخالية من التدفق. هذا يلغي الحاجة إلى تنظيف شامل بعد العملية ويضمن سلامة الأداة النهائية.

الأخطاء الشائعة التي يجب تجنبها

على الرغم من قوته، فإن العملية ليست خالية من متطلباتها وقيودها الخاصة. فهم هذه الأمور هو مفتاح التنفيذ الناجح.

متطلبات التفاوتات الضيقة

تعتمد الخاصية الشعرية على ملاءمة وثيقة جدًا بين الأجزاء التي يتم ربطها. هذا يعني أنه يجب تشغيل المكونات بدقة عالية لضمان تدفق معدن الحشو بشكل صحيح وإنشاء رابطة صلبة.

حدود درجة حرارة المواد

يجب أن تكون المعادن الأساسية نفسها قادرة على تحمل درجة حرارة اللحام دون أن تتلف. يجب أن يأخذ اختيار المواد لمكونات الأداة في الاعتبار حرارة دورة اللحام.

طبيعة المعالجة الدفعية

اللحام بالنحاس هو عملية دفعية، مما يعني أن عدة أجزاء يتم تشغيلها عادة في دورة فرن واحدة. هذا يجعلها فعالة للغاية للإنتاج ولكنها أقل ملاءمة للإصلاح السريع لقطعة واحدة مقارنة بعملية لحام سريعة.

اختيار الخيار الصحيح لهدفك

لتطبيق هذه العملية بفعالية، قم بمواءمة اختيارك مع هدف التصنيع أو الصيانة المحدد الخاص بك.

- إذا كان تركيزك الأساسي هو إنشاء أدوات قطع عالية الأداء: استخدم اللحام بالنحاس لربط المواد الصلبة مثل الكربيد بالمعادن الأساسية الأكثر متانة لتحقيق مقاومة تآكل ومتانة فائقة.

- إذا كان تركيزك الأساسي هو الإصلاح الفعال من حيث التكلفة للأدوات: استفد من هذه العملية لتجديد القوالب والأدوات باهظة الثمن عن طريق استبدال الأجزاء المتآكلة فقط، مما يطيل عمر خدمتها بشكل كبير.

- إذا كان تركيزك الأساسي هو تصنيع قوالب معقدة وعالية الدقة: اختر اللحام بالنحاس لتقليل التشوه الحراري وضمان الدقة الأبعاد والسلامة للهياكل الهندسية المعقدة.

من خلال فهم اللحام بالنحاس كعملية تصنيع ومعالجة حرارية متكاملة، يمكنك تعزيز قيمة وأداء أصول الأدوات الخاصة بك بشكل كبير.

جدول ملخص:

| الجانب | الخلاصة الرئيسية |

|---|---|

| الوظيفة الأساسية | يربط ويجمع المكونات معدنيًا للقوالب والأدوات وأدوات القطع. |

| الفائدة الرئيسية | يعزز الصلابة ومقاومة التآكل ويطيل عمر الأداة. |

| الأفضل لـ | تصنيع الأدوات المعقدة، والإصلاح الفعال من حيث التكلفة، والتصنيع عالي الدقة. |

| العامل الحاسم | يتطلب تفاوتات ضيقة للأجزاء وبيئة خاضعة للرقابة (مثل التفريغ). |

هل أنت مستعد لتعزيز أدواتك باستخدام اللحام بالنحاس الدقيق؟

تم تصميم أفران التفريغ والجو ذات درجات الحرارة العالية لدينا لتوفير التسخين النظيف والمتجانس الضروري لإنشاء وصلات لحام قوية وخالية من التشوه. سواء كنت تقوم بتصنيع أدوات جديدة عالية الأداء أو تجديد قوالب قيمة، فإن حلولنا مصممة للموثوقية والتكرار.

دع خبرة KINTEK تعمل لصالحك. نحن نقدم أنظمة أفران قوية وقابلة للتخصيص لتلبية المتطلبات الدقيقة لصناعة الأدوات والقوالب.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم عمليات اللحام والمعالجة الحرارية الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور