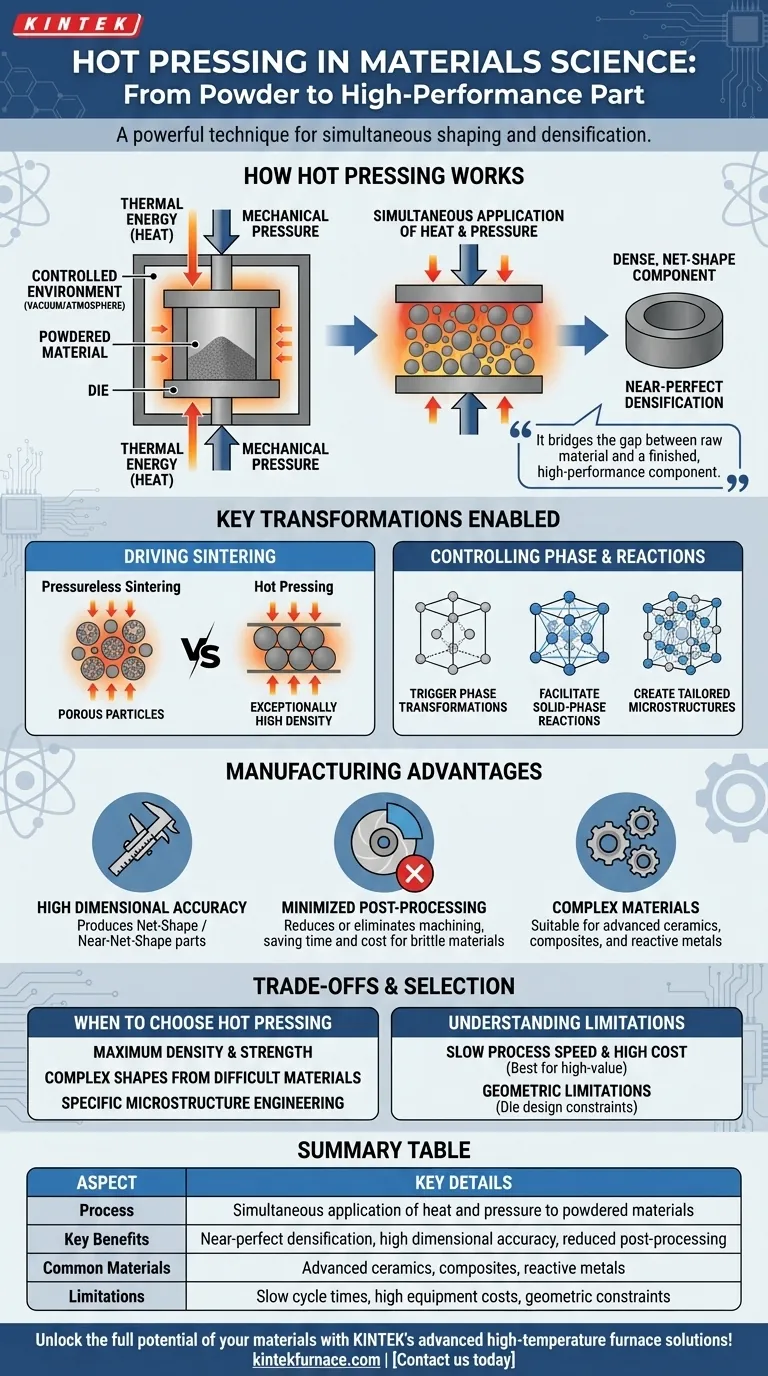

في علم المواد، يعد الكبس الساخن تقنية قوية تقوم بتشكيل وتكثيف المواد المسحوقة في مكون صلب في نفس الوقت. تستخدم هذه التقنية مزيجًا من درجة الحرارة العالية والضغط الميكانيكي لتحويل المسحوق الرخو إلى جزء كثيف وعالي الأداء بأبعاد دقيقة، غالبًا في خطوة واحدة.

الدور الأساسي للكبس الساخن هو تحقيق تكثيف شبه مثالي وخصائص مادية متفوقة غالبًا ما تكون مستحيلة باستخدام طرق خالية من الضغط أو بدرجة حرارة الغرفة. إنه يسد الفجوة بين المواد الخام والمكون النهائي عالي الأداء.

كيف يعمل الكبس الساخن بشكل أساسي

الكبس الساخن هو تآزر أنيق للطاقة الحرارية والميكانيكية، يُطبق ضمن بيئة خاضعة للرقابة بشكل كبير لتحقيق نتيجة محددة.

قوة الحرارة والضغط

تُطبق الحرارة على مسحوق المادة، ولكن ليس بما يكفي لصهره بالكامل. تعمل هذه الطاقة الحرارية على جعل جزيئات المادة أكثر مرونة وتزيد من معدل انتشار الذرات.

وفي الوقت نفسه، يُطبق ضغط خارجي قوي. تدفع هذه القوة الجزيئات المُلينة معًا، مما يؤدي إلى انهيار الفراغات (أو المسامية) بينها وتعزيز تكوين روابط قوية عند نقاط التلامس.

بيئة مُتحكم بها للدقة

تحدث هذه العملية بأكملها داخل مكبس متخصص، غالبًا ما يكون مزودًا بجو مُتحكم به أو فراغ. يمنع هذا الأكسدة أو التلوث، وهو أمر بالغ الأهمية عند التعامل مع المواد التفاعلية عالية الأداء.

التحولات الرئيسية التي يُمكنها تحقيقها

يُحدث الجمع بين الحرارة والضغط تغييرات أساسية داخل المادة، وهو المصدر الحقيقي لقوتها.

دفع التلبيد إلى أقصى حدوده

التلبيد هو عملية ربط الجزيئات معًا في كتلة صلبة باستخدام الحرارة وحدها. يُسرّع الكبس الساخن هذه العملية بشكل كبير.

يُجبر الضغط الخارجي الجزيئات على التلامس جسديًا، مما يزيل المسام بشكل أكثر فعالية من الحرارة وحدها. هذه هي الآلية المسؤولة عن إنشاء مواد ذات كثافة عالية بشكل استثنائي، والتي ترتبط مباشرة بتحسين القوة والمتانة.

التحكم في الطور والتفاعلات

تسمح درجة الحرارة والضغط الدقيقين للمهندسين بتشغيل تحولات طورية محددة - تغييرات في البنية البلورية الداخلية للمادة. يُستخدم هذا لإنشاء مادة نهائية بخصائص مرغوبة مثل الصلابة المحسّنة أو الاستقرار الحراري.

كما يسهل تفاعلات الطور الصلب، حيث يمكن للمواد المسحوقة المختلفة أن تتفاعل لتكوين مركبات أو مواد مركبة جديدة مباشرة داخل المكبس.

ميزة التصنيع: من المسحوق إلى الجزء

بالإضافة إلى تحسين خصائص المواد، يوفر الكبس الساخن مزايا عملية كبيرة في سير عمل التصنيع.

دقة أبعاد عالية

نظرًا لأن المادة تُدمج داخل قالب صلب، فإن المكون النهائي يتمتع بدقة أبعاد ممتازة ويمكن أن يتوافق مع الأشكال الهندسية المعقدة. يُشار إلى هذا غالبًا على أنه إنتاج جزء "صافي الشكل" أو "شبه صافي الشكل".

تقليل المعالجة اللاحقة

تُقلل القدرة على إنتاج جزء نهائي بتفاوتات صارمة مباشرة من المسحوق بشكل كبير أو تلغي الحاجة إلى التشغيل الآلي أو التجليخ اللاحق. بالنسبة للمواد الصلبة والهشة مثل السيراميك المتقدم، فإن تجنب التشغيل الآلي يوفر توفيرًا هائلاً في الوقت والتكلفة والتعقيد.

فهم المقايضات

على الرغم من قوته، فإن الكبس الساخن ليس حلاً عالميًا. فهم حدوده هو المفتاح لاستخدامه بفعالية.

سرعة العملية والتكلفة

يمكن أن تكون دورات الكبس الساخن بطيئة بسبب الوقت المطلوب للتسخين والتبريد. كما أن المعدات اللازمة لتوليد درجات حرارة وضغوط عالية باهظة الثمن، مما يجعل هذه العملية الأنسب للمكونات عالية القيمة بدلاً من الإنتاج الضخم.

القيود الهندسية

يُقيد شكل الجزء النهائي بتصميم القالب. يمكن أن يكون إنتاج الميزات الداخلية المعقدة للغاية أو المكونات الكبيرة جدًا أمرًا صعبًا أو مستحيلًا بهذه الطريقة.

متى تختار الكبس الساخن

سيحدد هدفك المحدد ما إذا كان الكبس الساخن هو النهج الصحيح لمشروعك.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وقوة: الكبس الساخن هو الخيار الأفضل لإنشاء مكونات ذات مسامية دنيا وخصائص ميكانيكية استثنائية.

- إذا كان تركيزك الأساسي هو إنتاج شكل معقد من مادة يصعب تشغيلها: يمكن لقدرة الكبس الساخن على إنتاج أجزاء شبه جاهزة أن تتجاوز خطوات التشغيل الآلي المكلفة والصعبة، مما يوفر موارد كبيرة.

- إذا كان تركيزك الأساسي هو هندسة بنية مجهرية محددة: يسمح التحكم الدقيق في درجة الحرارة والضغط بتوجيه التحولات الطورية وإنشاء مواد بخصائص أداء مُصممة خصيصًا.

في النهاية، يُمكّنك الكبس الساخن من تحويل المساحيق الخام إلى أجزاء نهائية عالية الأداء عن طريق التحكم في شكلها ووظيفتها في خطوة حاسمة واحدة.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| العملية | التطبيق المتزامن للحرارة والضغط على المواد المسحوقة |

| الفوائد الرئيسية | تكثيف شبه مثالي، دقة أبعاد عالية، تقليل المعالجة اللاحقة |

| المواد الشائعة | السيراميك المتقدم، المواد المركبة، المعادن التفاعلية |

| القيود | أوقات دورة بطيئة، تكاليف معدات عالية، قيود هندسية |

أطلق العنان للإمكانات الكاملة لموادك مع حلول أفران KINTEK المتقدمة ذات درجة الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة كبس ساخن مصممة خصيصًا، بما في ذلك أفران Muffle، والأنبوبية، والدوّارة، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، بدءًا من تحقيق أقصى كثافة إلى إنتاج أشكال معقدة بكفاءة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز نتائج بحثك وتطويرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى