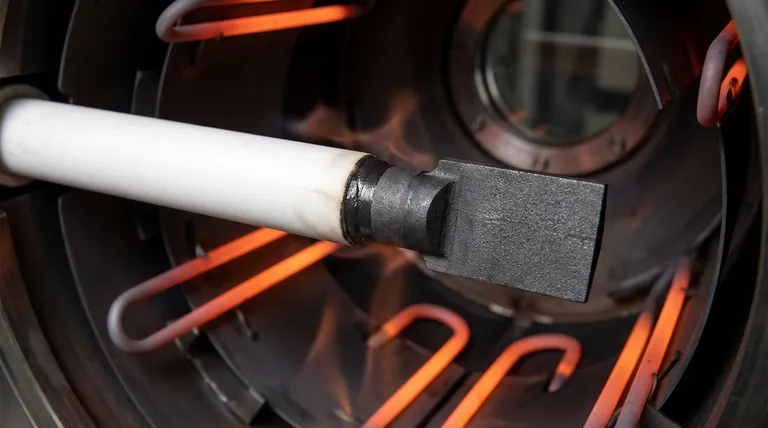

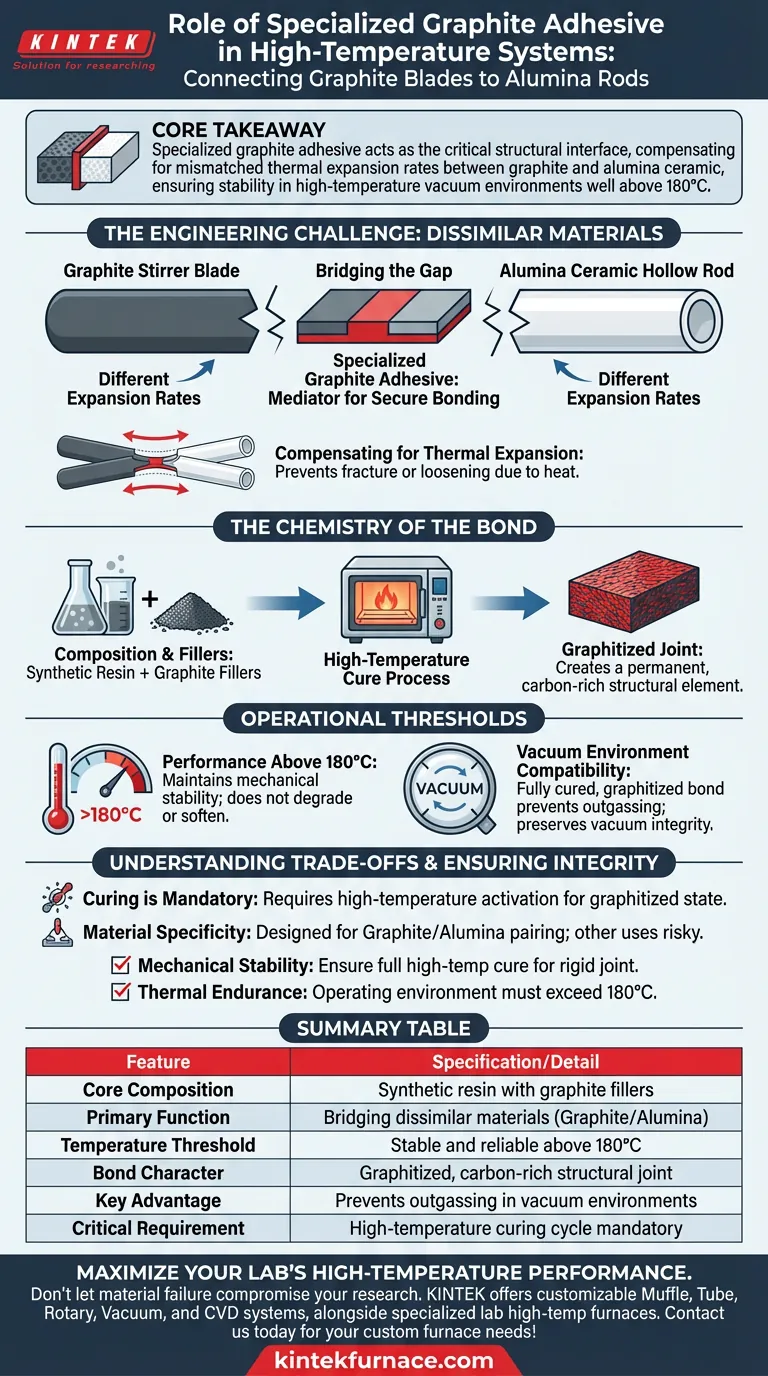

تعمل المادة اللاصقة المتخصصة من الجرافيت كواجهة هيكلية حرجة تربط شفرات التحريك المصنوعة من الجرافيت بقضبان الألومينا السيراميكية المجوفة. تتكون هذه المادة من راتنج صناعي وحشوات من الجرافيت، وتنشئ وصلة جرافيتية قوية مصممة خصيصًا للبقاء في الظروف التي تفشل فيها المثبتات الميكانيكية أو المواد اللاصقة الإيبوكسية القياسية.

الفكرة الأساسية يؤدي ربط المواد المختلفة في البيئات القاسية إلى إجهاد ميكانيكي كبير. تعالج المادة اللاصقة المتخصصة من الجرافيت هذه المشكلة عن طريق التعويض عن معدلات التمدد الحراري غير المتطابقة، مما يضمن بقاء التجميع مستقرًا في بيئات الفراغ ذات درجات الحرارة العالية التي تتجاوز 180 درجة مئوية.

التحدي الهندسي: المواد المختلفة

سد الفجوة بين الجرافيت والألومينا

في الأنظمة ذات درجات الحرارة العالية، غالبًا ما يُكلف بربط شفرة جرافيت بـ قضيب سيراميك ألومينا.

لهذين المادتين خصائص فيزيائية مميزة.

تعمل المادة اللاصقة كوسيط، تربط قضيب النقل بالشفرة بإحكام على الرغم من اختلاف المواد.

التعويض عن التمدد الحراري

الوظيفة الأساسية لهذه المادة اللاصقة هي إدارة التمدد الحراري.

يتمدد الجرافيت والألومينا بمعدلات مختلفة عند التسخين.

بدون واجهة مرنة أو تعويضية، سيؤدي هذا الاختلاف إلى توليد إجهاد يتسبب في تكسر الوصلة أو ارتخائها.

كيمياء الرابطة

التركيب والحشوات

تعتمد المادة اللاصقة على تركيبة محددة من الراتنج الصناعي وحشوات الجرافيت.

يوفر هذا المزيج اللزوجة اللازمة للتطبيق والعمود الفقري الكيميائي لمقاومة الحرارة العالية.

تضمن حشوات الجرافيت أن تشارك الرابطة الخصائص الحرارية المشابهة للشفرة نفسها.

عملية الجرافيت

هذه ليست مادة لاصقة قياسية لدرجة حرارة الغرفة؛ فهي تتطلب معالجة بدرجة حرارة عالية.

خلال عملية المعالجة هذه، ينشئ الراتنج وصلة جرافيتية قوية.

هذا التحول يحول طبقة المادة اللاصقة إلى عنصر هيكلي دائم وغني بالكربون.

عتبات التشغيل

الأداء فوق 180 درجة مئوية

تتحلل المواد اللاصقة القياسية عادةً، أو تلين، أو تنبعث منها غازات عند ارتفاع درجات الحرارة.

تم تصميم هذه المادة اللاصقة المتخصصة للحفاظ على الاستقرار الميكانيكي في درجات حرارة تزيد عن 180 درجة مئوية.

إنها تضمن عدم انفصال شفرة التحريك أثناء دورات التسخين الشديدة.

التوافق مع بيئة الفراغ

يسلط المرجع الضوء على دور المادة اللاصقة في بيئات الفراغ النهائية ذات درجات الحرارة العالية.

في الفراغ، تنبعث المواد المتطايرة وتلوث النظام.

تمنع طبيعة هذه الرابطة المعالجة بالكامل والمغرافيتية انبعاث الغازات، مما يحافظ على سلامة الفراغ.

فهم المفاضلات

ضرورة المعالجة

المادة اللاصقة لا تعمل فورًا؛ فهي تعتمد كليًا على دورة المعالجة.

يجب تسخين التجميع إلى درجات حرارة عالية لتنشيط الراتنج وتحقيق حالة الجرافيت.

سيؤدي الفشل في تنفيذ هذه العملية بشكل صحيح إلى رابطة ضعيفة تفتقر إلى الخصائص الحرارية اللازمة.

خصوصية المواد

هذا الحل متخصص للغاية لواجهات الجرافيت والألومينا.

تم تصميمه للتعويض عن معاملات التمدد المحددة.

قد يؤدي استخدام هذه المادة اللاصقة للمواد خارج هذا الاقتران الحراري المحدد إلى فشل ميكانيكي غير متوقع.

ضمان سلامة الاتصال

لضمان نجاح تجميعك عالي الحرارة، طبق المبادئ التالية:

- إذا كان تركيزك الأساسي هو الاستقرار الميكانيكي: تأكد من أن المادة اللاصقة تخضع لدورة المعالجة الكاملة بدرجة حرارة عالية لتشكيل وصلة جرافيتية صلبة.

- إذا كان تركيزك الأساسي هو التحمل الحراري: تحقق من أن بيئة التشغيل الخاصة بك تتجاوز 180 درجة مئوية، حيث تتفوق هذه المادة اللاصقة على عوامل الربط القياسية.

من خلال استخدام عملية المعالجة الصحيحة، يمكنك تحويل تجميع متعدد المواد إلى مكون واحد موحد حراريًا.

جدول ملخص:

| الميزة | المواصفات/التفاصيل |

|---|---|

| التركيب الأساسي | راتنج صناعي مع حشوات جرافيت |

| الوظيفة الأساسية | ربط المواد المختلفة (جرافيت/ألومينا) |

| عتبة درجة الحرارة | مستقر وموثوق فوق 180 درجة مئوية |

| طابع الرابطة | وصلة هيكلية جرافيتية غنية بالكربون |

| الميزة الرئيسية | يمنع انبعاث الغازات في بيئات الفراغ |

| المتطلب الحاسم | دورة المعالجة بدرجة حرارة عالية إلزامية |

حقق أقصى استفادة من أداء مختبرك عالي الحرارة

لا تدع فشل المواد يعرض بحثك للخطر. مدعومة بالبحث والتطوير الخبير والتصنيع الدقيق، تقدم KINTEK مجموعة شاملة من أنظمة الأفران المغطاة، والأنابيب، والدوارة، والفراغية، و CVD، جنبًا إلى جنب مع أفران المختبرات المتخصصة عالية الحرارة - وكلها قابلة للتخصيص بالكامل لتلبية تحديات علوم المواد الفريدة الخاصة بك.

سواء كنت تربط مواد مختلفة أو تتطلب سلامة فراغ عالية، فإن فريق الهندسة لدينا على استعداد لتقديم الحل. اتصل بنا اليوم لمناقشة احتياجات الأفران المخصصة الخاصة بك!

دليل مرئي

المراجع

- Younès Belrhiti, Amal Chabli. Mechanical stirring: Novel engineering approach for in situ spectroscopic analysis of melt at high temperature. DOI: 10.1016/j.heliyon.2024.e25626

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

يسأل الناس أيضًا

- لماذا يعد نظام التبريد الخارجي ضروريًا لاستقرار الأفران ذات درجات الحرارة العالية؟ احمِ نزاهة بحثك

- لماذا تعتبر بيئة صندوق القفازات ضرورية لتخليق KBaBi؟ احمِ المواد الخام الحساسة اليوم

- كيف يساهم متحكم درجة الحرارة عالي الأداء في قابلية التكرار؟ الدقة في تلدين أغشية FTO الرقيقة

- ما هو دور قوالب الجرافيت عالية القوة في تلبيد سبائك الألومنيوم والتيتانيوم والزركونيوم؟ إتقان أداء الضغط الساخن بالفراغ

- ما هو معدل الشفط لصنبور واحد في مضخة التفريغ الدوارة بالمياه؟ احصل على المواصفات الرئيسية لمختبرك

- ما هي الوظيفة الأساسية لطبق التسخين ذي درجة الحرارة الثابتة في نقل أغشية TMD؟ تحسين عملية المواد ثنائية الأبعاد الخاصة بك

- لماذا يجب أن تتضمن حاقنات الوقود المستخدمة في أنظمة الأفران ذات درجات الحرارة العالية وظيفة تبريد؟ منع التفحم اليوم

- ما هو الدور الأساسي للأفران المخبرية في عمليات التصنيع والعمليات العلمية؟ افتح قفل التحكم الحراري الدقيق