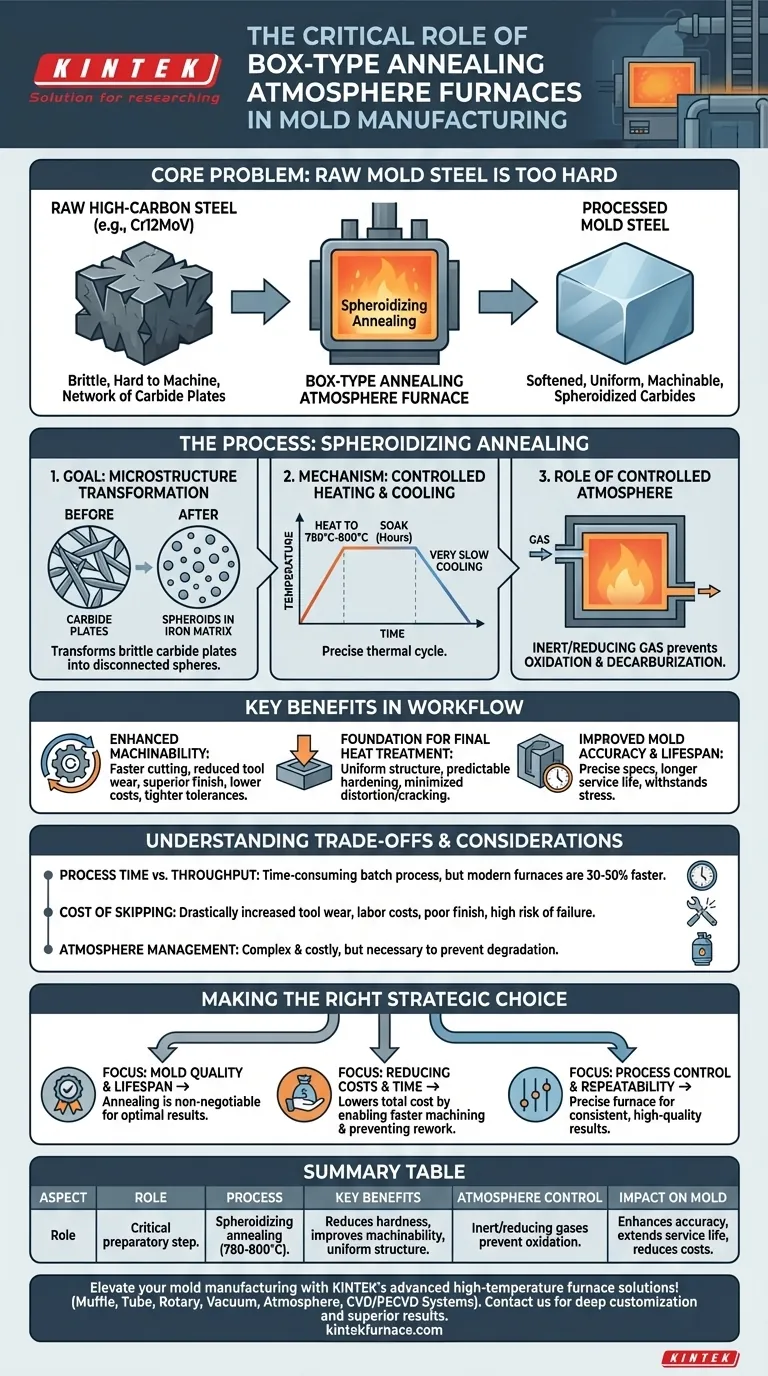

في تصنيع القوالب، يلعب فرن التخمير ذو الجو المتحكم به دورًا حاسمًا تحضيريًا. يُستخدم لإجراء معالجة حرارية محددة تسمى التخمير الكروي (spheroidizing annealing) على الفولاذ عالي الكربون المستخدم في القوالب مثل Cr12MoV. تعمل هذه العملية الخاضعة للرقابة على تحويل البنية الداخلية لفولاذ، مما يقلل بشكل كبير من صلابته ويجعله أسهل في التشغيل الآلي، وهو أمر أساسي لتحقيق الدقة العالية والعمر التشغيلي الممتد المطلوب للقالب النهائي.

المشكلة الأساسية هي أن فولاذ القالب الخام صلب وهش للغاية بالنسبة للتشغيل الآلي الدقيق والفعال. يحل فرن التخمير هذه المشكلة عن طريق تغيير البنية المجهرية للفولاذ بشكل أساسي، مما يجعله أكثر ليونة وتوحيدًا. هذا ليس مجرد راحة - بل هو خطوة أساسية لضمان أن يكون القالب النهائي دقيقًا من الناحية الأبعاد ومتينًا بما يكفي لتحمل إجهادات التشغيل.

العملية الأساسية: التخمير الكروي

التخمير الكروي هو دورة حرارية دقيقة مصممة لتحسين خصائص الفولاذ من أجل التصنيع. يتمثل دور الفرن في تنفيذ هذه الدورة بأمانة عالية.

الهدف: تحويل البنية المجهرية

الهدف الأساسي هو تغيير شكل عناصر الكربيد الصلبة داخل الفولاذ. في حالته الأولية، توجد هذه الكربيدات غالبًا كشبكة من الصفائح الحادة والهشة.

تحول هذه العملية تلك الصفائح إلى كرات صغيرة غير متصلة (أو "كرات") موزعة بالتساوي عبر مصفوفة حديدية أكثر ليونة. هذه البنية الجديدة هي ما يجعل الفولاذ أقل صلابة بكثير وأكثر مرونة.

الآلية: التسخين والتبريد المتحكم فيه

ينفذ الفرن ملفًا محددًا لدرجة الحرارة لتحقيق هذا التحول.

يتم تسخين الفولاذ إلى درجة حرارة دقيقة، تتراوح عادة بين 780 درجة مئوية و 800 درجة مئوية، ويُترك عند هذه الدرجة لعدة ساعات ("نقع").

بعد النقع، يتم تبريده ببطء شديد داخل الفرن. هذا التبريد البطيء ضروري للسماح للكربيدات بتشكيل الشكل الكروي المرغوب.

دور الجو المتحكم فيه

يعد "الجو" في اسم الفرن أمرًا بالغ الأهمية. عند درجات الحرارة العالية هذه، يمكن للفولاذ أن يتفاعل بسهولة مع الأكسجين الموجود في الهواء، مما يسبب التقشر (الأكسدة) ونزع الكربيد (فقدان الكربون من السطح).

يملأ جو متحكم فيه، عادة غاز خامل أو مختزل، حجرة الفرن. هذا يمنع هذه التفاعلات الضارة، ويحافظ على جودة السطح والسلامة الكيميائية لفولاذ القالب.

الفوائد الرئيسية في سير عمل تصنيع القوالب

لا يتم تنفيذ خطوة التخمير هذه بمعزل عن غيرها. بل لها تأثيرات إيجابية ومباشرة على كل مرحلة لاحقة من إنتاج القالب وأدائه النهائي.

قابلية تشغيل آلي محسّنة

من خلال تقليل صلابة الفولاذ بشكل كبير، يجعل التخمير الكروي المادة أسهل بكثير في التشغيل الآلي. يؤدي هذا إلى سرعات قطع أسرع، وتقليل تآكل الأدوات، وتشطيب سطحي فائق.

يترجم هذا مباشرة إلى تكاليف تصنيع أقل والقدرة على تحقيق حدود تفاوت أبعاد أكثر صرامة.

أساس المعالجة الحرارية النهائية

تُعد البنية الموحدة والمُحسَّنة التي يتم إنشاؤها عن طريق التخمير هي نقطة البداية المثالية لعملية التصليد النهائية (الإخماد والتطبيع).

يضمن الهيكل المُخمَّد كرويًا بشكل صحيح أن يكون التصليد النهائي متسقًا ويمكن التنبؤ به، مما يقلل من مخاطر التشوه أو التشققات ويزيد من قوة القالب النهائية ومقاومته للتآكل.

دقة القالب وعمره التشغيلي المحسّنان

إن الجمع بين قابلية التشغيل الآلي الأفضل والمعالجة الحرارية النهائية الأكثر موثوقية يؤدي مباشرة إلى منتج نهائي عالي الجودة.

يمكن تصنيع القالب وفقًا لمواصفات أكثر دقة وسيكون له عمر خدمة أطول ويمكن التنبؤ به، وقادر على تحمل الإجهادات المتكررة للقولبة بالحقن أو عمليات التشكيل الأخرى.

فهم المفاضلات والاعتبارات

على الرغم من أهميته، يتطلب دمج هذه العملية فهمًا واضحًا لآثارها.

وقت العملية مقابل الإنتاجية

التخمير هو بطبيعته عملية تستغرق وقتًا طويلاً تتضمن تسخينًا بطيئًا، ونقعًا طويلًا، وحتى دورات تبريد أبطأ. يجب أخذ هذه العملية الدفعية في الاعتبار في جدولة الإنتاج ويمكن أن تكون عنق زجاجة إذا لم يتم التخطيط لها بشكل صحيح.

ومع ذلك، فإن الأفران الحديثة أسرع بنسبة 30-50٪ من المعدات التقليدية، مما يخفف من هذا القلق بشكل كبير.

تكلفة تخطي الخطوة

أهم مقايضة هي اختيار عدم أداء هذه الخطوة. يؤدي تشغيل الفولاذ غير المُخمَّر آليًا إلى زيادة كبيرة في تآكل الأدوات، وارتفاع تكاليف العمالة، وتشطيب سطحي ضعيف.

علاوة على ذلك، فإن تخطي هذه الخطوة يعرض المعالجة الحرارية النهائية للخطر، مما يؤدي إلى خطر كبير لحدوث تشوه في القطعة أو تشققها، وانخفاض كبير في عمر القالب.

تعقيد إدارة الجو

يعد استخدام جو متحكم فيه أكثر تعقيدًا وتكلفة من التسخين في الهواء الطلق. يتطلب إمدادًا موثوقًا به من غازات محددة وأنظمة لمراقبة والحفاظ على تكوين الجو.

هذا التعقيد الإضافي هو مقايضة ضرورية لمنع تدهور السطح وضمان عدم المساس بخصائص المادة أثناء الدورة الحرارية العالية.

اتخاذ القرار الصحيح لهدفك

إن قرار استخدام فرن تخمير صندوقي ذي جو متحكم فيه هو قرار استراتيجي، يؤثر بشكل مباشر على الجودة والتكلفة وطول العمر.

- إذا كان تركيزك الأساسي هو تعظيم جودة القالب وعمره التشغيلي: التخمير الكروي هو خطوة غير قابلة للتفاوض لضمان قابلية التشغيل الآلي المثلى وإعداد الفولاذ للمعالجة الحرارية النهائية الناجحة.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التصنيع والوقت: في حين أن التخمير يضيف خطوة، إلا أنه يقلل التكلفة الإجمالية في النهاية من خلال تمكين التشغيل الآلي الأسرع، وتقليل تآكل الأدوات، ومنع إعادة العمل المكلفة أو الفشل المبكر للقالب.

- إذا كان تركيزك الأساسي هو التحكم في العملية والتكرارية: يوفر فرن الجو الصندوقي الحديث التحكم الدقيق في درجة الحرارة والجو الضروري لنتائج متسقة وعالية الجودة عبر كل قطعة عمل.

في نهاية المطاف، يعد الاستفادة من فرن التخمير الصندوقي استثمارًا استراتيجيًا في قابلية تصنيع القوالب عالية الأداء وطول عمرها.

جدول الملخص:

| الجانب | الدور في تصنيع القوالب |

|---|---|

| العملية | يجري تخميرًا كرويًا على الفولاذ عالي الكربون مثل Cr12MoV |

| نطاق درجة الحرارة | من 780 درجة مئوية إلى 800 درجة مئوية مع تسخين وتبريد متحكم فيهما |

| الفوائد الرئيسية | يقلل الصلابة، يحسن قابلية التشغيل الآلي، يضمن بنية موحدة للمعالجة الحرارية النهائية |

| التحكم في الجو | يستخدم غازات خاملة أو مختزلة لمنع الأكسدة ونزع الكربيد |

| التأثير على القالب | يعزز الدقة الأبعاد، يطيل عمر الخدمة، يقلل تكاليف التصنيع |

ارتقِ بتصنيع القوالب لديك مع حلول أفران درجات الحرارة العالية المتقدمة من KINTEK! نحن متخصصون في أفران الغلاف، والأنابيب، والدوارة، والأفران الفراغية وذات الجو المتحكم به، وأنظمة CVD/PECVD، مدعومة بأبحاث وتطوير استثنائية وتصنيع داخلي. تضمن قدرات التخصيص العميقة لدينا عمليات تخمير كروي دقيقة لتلبية احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة وطول عمر القالب. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المعالجة الحرارية لديك وتقديم نتائج متفوقة لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- ما هو استخدام النيتروجين في الفرن؟ منع الأكسدة للمعالجة الحرارية الفائقة

- ما هو الغرض الرئيسي من المعالجة الحرارية؟ تحويل خصائص المعدن لأداء فائق

- كيف يحسّن معالجة الأجواء النيتروجينية التقوية السطحية؟ تعزيز المتانة والأداء

- كيف تعمل البيئة الخاملة كيميائياً في الفرن؟ منع الأكسدة وضمان نقاء المادة

- ما هي الفوائد البيئية لاستخدام الغازات الخاملة في الأفران؟ تقليل النفايات والانبعاثات لعملية أكثر اخضرارًا