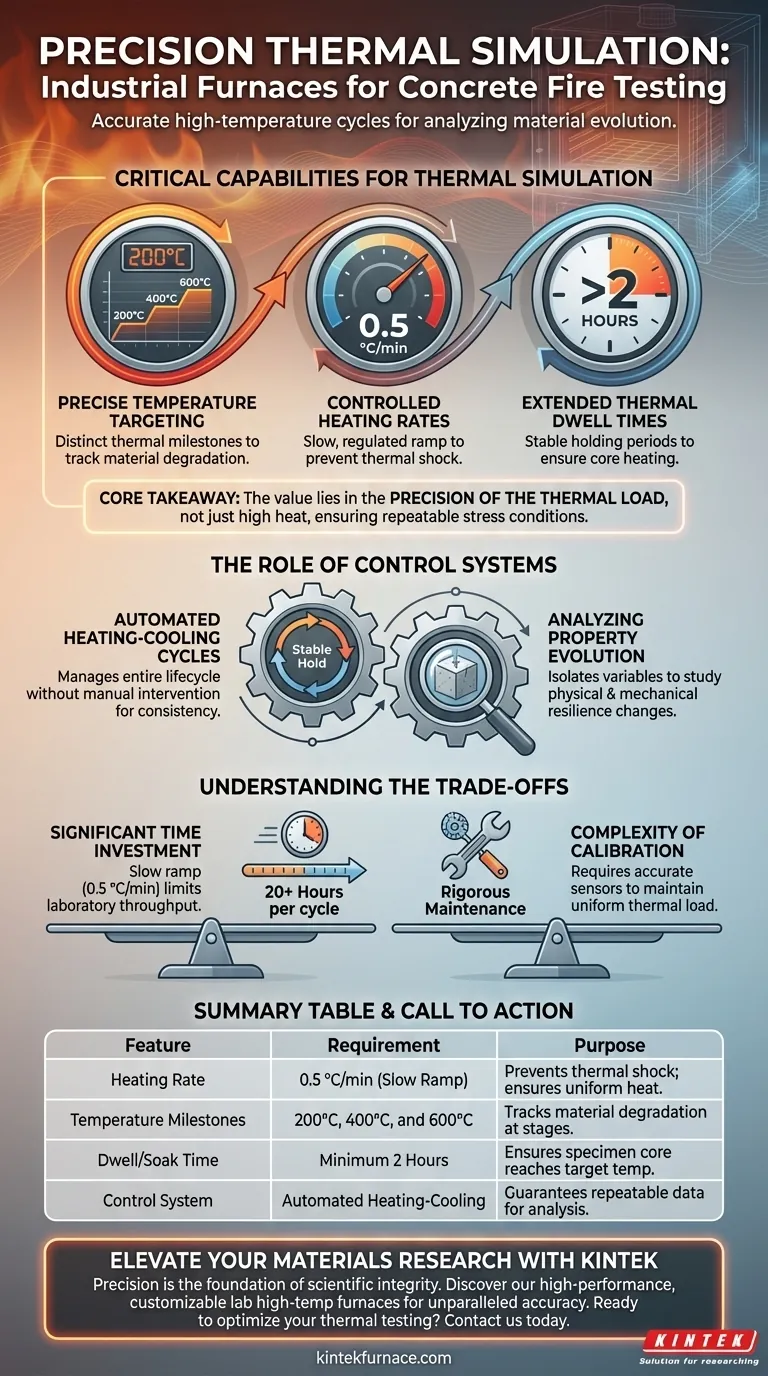

للمحاكاة الدقيقة لدورات درجات الحرارة العالية للحريق لاختبار الخرسانة، يجب أن يؤدي الفرن الكهربائي ذو الدرجة الصناعية تسلسلات تسخين وتبريد دقيقة بدلاً من التسخين البسيط غير المنظم. على وجه التحديد، تتطلب المعدات نظام تحكم متطورًا قادرًا على الحفاظ على معدل تسخين بطيء يبلغ 0.5 درجة مئوية/دقيقة، والوصول إلى نقاط ثبات حرارية مميزة تبلغ 200 درجة مئوية، و 400 درجة مئوية، و 600 درجة مئوية، والحفاظ على هذه درجات الحرارة ثابتة لمدة ساعتين على الأقل.

الفكرة الأساسية: تكمن قيمة هذه الأفران ليس فقط في الوصول إلى حرارة عالية، بل في دقة الحمل الحراري. لدراسة تطور الخصائص الفيزيائية والميكانيكية للخرسانة المعاد تدويرها بفعالية، يجب أن ينفذ الفرن دورات صارمة وآلية تضمن تعرض كل عينة اختبار لنفس ظروف الإجهاد بالضبط.

القدرات الحاسمة للمحاكاة الحرارية

لإعادة إنشاء إجهاد ظروف الحريق لأغراض البحث، يجب أن يسد الفرن الفجوة بين القوة الخام والتحكم الدقيق.

استهداف دقيق لدرجة الحرارة

يجب أن يكون الفرن قادرًا على الوصول إلى نقاط حرارية محددة وتثبيتها.

تتطلب بروتوكولات الاختبار القياسية للخرسانة نقاط بيانات عند 200 درجة مئوية، و 400 درجة مئوية، و 600 درجة مئوية. تسمح هذه الخطوات المميزة للباحثين بتتبع كيفية تدهور خصائص المواد مع زيادة شدة الحرارة.

معدلات تسخين متحكم بها

إحدى الوظائف الحاسمة هي القدرة على تنظيم سرعة زيادة درجة الحرارة.

يجب أن يدعم الفرن معدل تسخين بطيء وثابت، وتحديدًا 0.5 درجة مئوية/دقيقة. هذا التسخين البطيء ضروري لضمان اختراق الحرارة للخرسانة بشكل موحد دون التسبب في فشل مبكر بسبب الصدمة الحرارية السريعة قبل الوصول إلى درجة الحرارة المستهدفة.

أوقات احتجاز حراري ممتدة

الوصول إلى درجة الحرارة المستهدفة هو نصف المعركة فقط؛ يجب على الفرن الحفاظ عليها.

يجب أن يحافظ النظام على درجة الحرارة المستهدفة ثابتة لفترات طويلة، وعادة ما تكون ساعتين. تضمن فترة "النقع" هذه تسخين الخرسانة بالكامل حتى النواة، مما يسمح بقياسات صالحة لتطور الخصائص.

دور أنظمة التحكم

الفرق بين الفرن القياسي والفرن الصناعي للاختبار هو مدى تطور بنية التحكم.

دورات تسخين وتبريد آلية

يجب أن يدير الفرن دورة الاختبار بأكملها دون تدخل يدوي.

يشمل ذلك تنفيذ التسخين، والثبات، والتبريد. الاتساق في هذه الدورات ضروري لإنتاج بيانات قابلة للمقارنة عبر عينات متعددة.

تحليل تطور الخصائص

الوظيفة النهائية لهذه الضوابط هي تمكين دراسة الخرسانة المعاد تدويرها تحت أحمال حرارية قصوى.

من خلال التحكم الصارم في البيئة، يمكن للباحثين عزل المتغيرات لرؤية بالضبط كيف تتغير المرونة الفيزيائية والميكانيكية بعد التعرض لظروف الحريق.

فهم المقايضات

في حين أن الأفران عالية الدقة ضرورية للحصول على بيانات علمية صالحة، إلا أنها تقدم قيودًا تشغيلية محددة يجب إدارتها.

استثمار كبير في الوقت

يتطلب معدل التسخين البالغ 0.5 درجة مئوية/دقيقة بطبيعته أوقات اختبار طويلة جدًا.

للوصول إلى 600 درجة مئوية بهذا المعدل يتطلب 20 ساعة من وقت التسخين وحده، بالإضافة إلى ساعتين من الثبات. هذا يحد من إنتاجية المختبر، حيث لا يمكن إكمال سوى دورة واحدة في اليوم.

تعقيد المعايرة

تتطلب أنظمة التحكم المتطورة صيانة صارمة لضمان الدقة.

إذا انحرفت عناصر التسخين أو المستشعرات قليلاً، فقد يتقلب معدل التسخين. هذا من شأنه إبطال البيانات المتعلقة بالتطور الميكانيكي للخرسانة، حيث لن يكون الحمل الحراري موحدًا بعد الآن.

اختيار الخيار الصحيح لأبحاثك

عند اختيار أو تكوين فرن لمحاكاة حرائق الخرسانة، قم بمواءمة المواصفات مع متطلبات بياناتك.

- إذا كان تركيزك الأساسي هو تحليل الخصائص الميكانيكية: أعط الأولوية لنظام تحكم يضمن وقت ثبات يبلغ ساعتين لضمان تسخين العينة بشكل موحد حتى النواة.

- إذا كان تركيزك الأساسي هو تجنب الصدمات الحرارية: تأكد من أن عناصر التسخين يمكنها الحفاظ على معدل تسخين بطيء يبلغ 0.5 درجة مئوية/دقيقة دون تقلب لمنع تشقق العينة أثناء التسخين.

سلامة بحثك تعتمد على قدرة الفرن على تحويل ظروف الحريق الفوضوية إلى عملية علمية قابلة للقياس والتكرار.

جدول ملخص:

| الميزة | متطلبات اختبار الخرسانة | الغرض في محاكاة الحريق |

|---|---|---|

| معدل التسخين | 0.5 درجة مئوية/دقيقة (تسخين بطيء) | يمنع الصدمات الحرارية؛ يضمن اختراق الحرارة بشكل موحد. |

| نقاط حرارة محددة | 200 درجة مئوية، 400 درجة مئوية، و 600 درجة مئوية | يتتبع تدهور المواد في مراحل حريق محددة. |

| وقت الثبات/النقع | ساعتان على الأقل | يضمن وصول نواة العينة إلى درجة الحرارة المستهدفة. |

| نظام التحكم | تسخين وتبريد آلي | يضمن بيانات قابلة للتكرار للتحليل الفيزيائي/الميكانيكي. |

ارتقِ بأبحاث المواد الخاصة بك مع KINTEK

الدقة هي أساس النزاهة العلمية. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة عالية الأداء للتسخين بالفرن المغلق، والأنابيب، والدوار، والفراغ، وأنظمة CVD، وكلها مصممة لتلبية المتطلبات الصارمة لمحاكاة دورات الحريق الصناعية.

سواء كنت تقوم بتحليل التطور الميكانيكي للخرسانة المعاد تدويرها أو اختبار السيراميك المتقدم، فإن أفراننا المعملية عالية الحرارة القابلة للتخصيص توفر معدلات التسخين المستقرة وأوقات الثبات الدقيقة التي يتطلبها بحثك.

هل أنت مستعد لتحسين اختباراتك الحرارية؟ اتصل بنا اليوم لمناقشة احتياجات الاختبار الفريدة الخاصة بك واكتشف كيف يمكن لحلول التسخين المتخصصة لدينا أن تجلب دقة لا مثيل لها إلى مختبرك.

دليل مرئي

المراجع

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما هو نطاق درجة الحرارة الذي يمكن أن تصل إليه أفران الكُتلة (Muffle Furnaces) عادةً؟ ابحث عن الفرن المناسب لاحتياجات مختبرك

- كيف يختلف التحكم في الجو بين أفران الكيبل (Muffle Furnaces) وأفران التجفيف (Drying Ovens)؟ رؤى أساسية لكفاءة المختبر

- ما هي أنواع التحاليل التي يمكن إجراؤها باستخدام فرن الصهر (muffle furnace) في تحليل الفحم؟ اكتشف رؤى رئيسية حول جودة الفحم

- ما هو الدور الذي تلعبه فرن المختبر ذو درجة الحرارة العالية أثناء مرحلة التحلل الحراري لمركبات UHTCMCs؟

- لماذا تعتبر عملية التكليس في فرن الكف ضرورية لتحضير أكسيد المعادن الثنائية CuCo2O4؟

- لماذا يجب أن تخضع الأنابيب الخزفية المطلية بطبقات استشعار الغاز للمعالجة الحرارية في فرن صندوقي؟ تعزيز استقرار المستشعر

- كيف يتم تطبيق الفرن الصندوقي في عملية الطلاء بالكبريت النشط؟ تحقيق دقة 155 درجة مئوية للمركبات المحفزة

- ما هي اعتبارات درجة الحرارة الهامة لأفران الصناديق (Muffle Furnaces)؟ تحسين الأداء وطول العمر