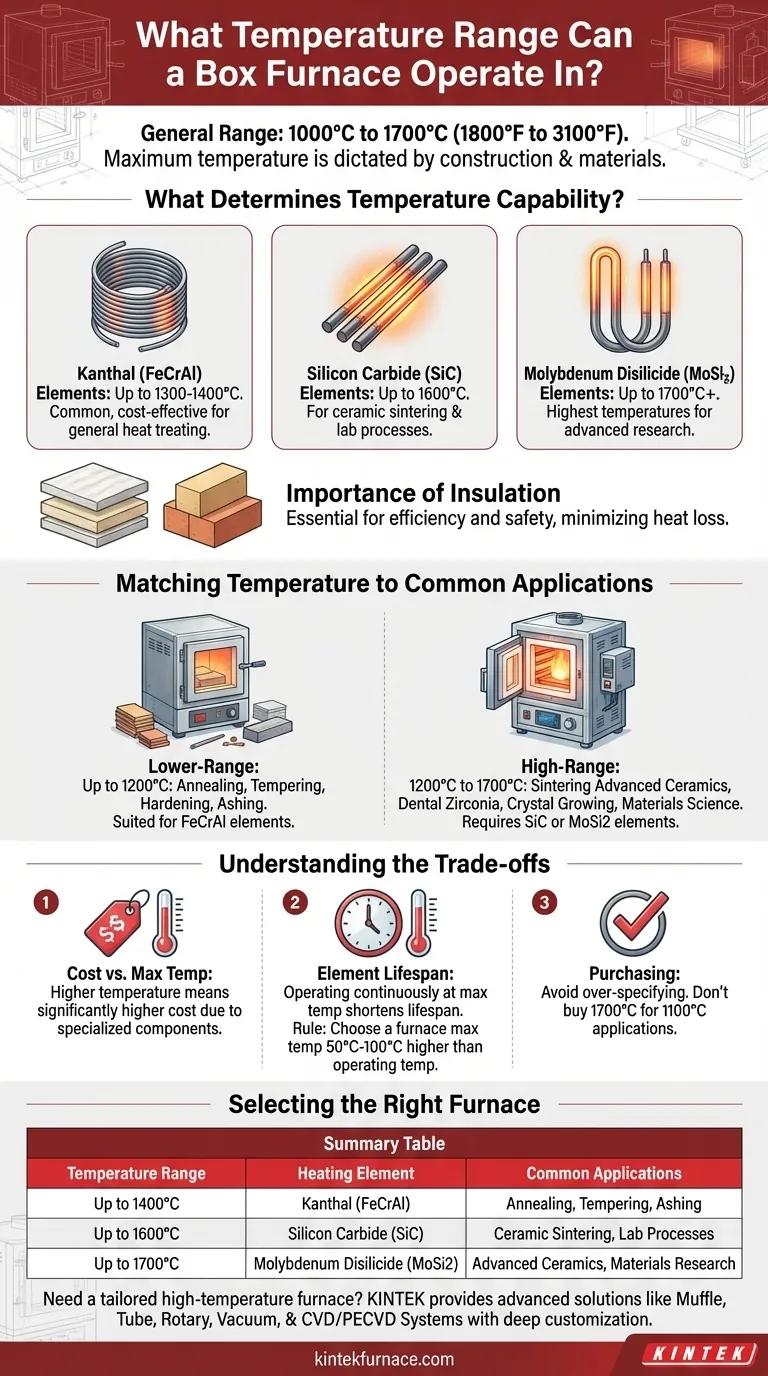

باختصار، يعمل فرن الصندوق الصناعي أو المختبري القياسي ضمن نطاق درجة حرارة يتراوح تقريبًا من 1000 درجة مئوية إلى 1700 درجة مئوية (1800 درجة فهرنهايت إلى 3100 درجة فهرنهايت). وفي حين أن هذه هي القدرة العامة، فإن درجة الحرارة القصوى المحددة لأي فرن معين ليست ثابتة عالميًا؛ فهي تحدد بالكامل من خلال بنائه ومواده.

الخلاصة الهامة هي أن درجة الحرارة القصوى لفرن الصندوق تحددها مكوناته الأساسية، وبشكل أساسي نوع عنصر التسخين وجودة عزله. إن فهم هذه العلاقة هو المفتاح لاختيار فرن فعال لعمليتك وفعال من حيث التكلفة للتشغيل.

ما الذي يحدد قدرة فرن الصندوق على درجة الحرارة؟

فرن الصندوق ليس كيانًا واحدًا، بل هو نظام من المكونات تعمل معًا. ودرجة الحرارة القصوى التي يمكن تحقيقها هي نتيجة مباشرة للحدود الفيزيائية لهذه المواد.

الدور الحاسم لعناصر التسخين

عناصر التسخين هي قلب الفرن، وهي المسؤولة عن تحويل الطاقة الكهربائية إلى حرارة. وتتميز المواد المختلفة بحدود درجات حرارة مختلفة تمامًا.

-

عناصر كانثال (FeCrAl): هذه هي العناصر الأكثر شيوعًا وفعالية من حيث التكلفة، وتستخدم عادةً لتطبيقات تصل إلى 1300 درجة مئوية - 1400 درجة مئوية. وهي قوية وموثوقة لمعالجة الحرارة للأغراض العامة.

-

عناصر كربيد السيليكون (SiC): لدرجات الحرارة الأعلى، تعد عناصر كربيد السيليكون خيارًا متكررًا. يمكنها العمل بشكل موثوق به حتى 1600 درجة مئوية، مما يجعلها مناسبة لبعض عمليات تلبيد السيراميك وعمليات المختبر.

-

عناصر ثاني سيليسيد الموليبدينوم (MoSi2): عندما تحتاج إلى الوصول إلى أعلى درجات الحرارة، فإن عناصر ثاني سيليسيد الموليبدينوم هي المعيار. فهي تمكن الأفران من الوصول إلى درجات حرارة 1700 درجة مئوية وحتى تجاوزها قليلاً، ولكنها تأتي بتكلفة أعلى.

أهمية العزل

الوصول إلى درجة حرارة عالية هو نصف المعركة فقط؛ فالحفاظ عليها بكفاءة وأمان يتطلب عزلًا ممتازًا.

تستخدم مواد مثل الألياف الخزفية المقاومة للحرارة والطوب الناري العازل لتبطين حجرة الفرن. وتتطلب الأفران المصممة لدرجات حرارة أعلى حزم عزل متعددة الطبقات وأكثر تقدمًا لتقليل فقدان الحرارة وحماية الغلاف الخارجي.

مواءمة درجة الحرارة مع التطبيقات الشائعة

درجة الحرارة المطلوبة لعمليتك هي العامل الأكثر أهمية عند اختيار فرن.

تطبيقات النطاق المنخفض (حتى 1200 درجة مئوية)

تندرج عمليات مثل التلدين، والتلطيف، وتقسية معظم أنواع الفولاذ، والترميد ضمن هذا النطاق. وفرن قياسي مزود بعناصر FeCrAl مناسب تمامًا واقتصادي للغاية لهذه المهام.

تطبيقات النطاق العالي (1200 درجة مئوية إلى 1700 درجة مئوية)

تتطلب العمليات الأكثر تطلبًا أفرانًا ذات قدرات فائقة. ويشمل ذلك تلبيد السيراميك المتقدم، والزركونيا السنية، وتنمية البلورات، وأبحاث علوم المواد المتخصصة. تتطلب هذه التطبيقات استخدام عناصر SiC أو MoSi2.

فهم المقايضات

يتضمن اختيار فرن ذي تصنيف حراري أعلى سلسلة من المقايضات المهمة التي تؤثر على التكلفة والعمر الافتراضي.

التكلفة مقابل درجة الحرارة القصوى

هناك علاقة مباشرة وحادة بين درجة الحرارة القصوى للفرن وسعره. فعناصر التسخين المتخصصة (MoSi2) والعزل المتقدم المطلوب لتشغيل 1700 درجة مئوية أغلى بكثير من المكونات القياسية.

عمر العنصر وظروف التشغيل

التشغيل المستمر لأي فرن عند أقصى درجة حرارة مصنفة له سيقصر بشكل كبير من عمر عناصر التسخين الخاصة به. من أفضل الممارسات الأساسية اختيار فرن ذي درجة حرارة قصوى تزيد بمقدار 50 درجة مئوية إلى 100 درجة مئوية على الأقل عن درجة حرارة التشغيل العادية.

الشراء حسب احتياجاتك

تجنب خطأ المبالغة في تحديد المواصفات. فشراء فرن بدرجة حرارة 1700 درجة مئوية لعملية بدرجة حرارة 1100 درجة مئوية يؤدي إلى نفقات رأسمالية غير ضرورية وربما تكاليف صيانة أعلى دون أي فائدة أداء لتطبيقك.

اختيار الفرن المناسب لعمليتك

يتطلب اتخاذ قرار مستنير مواءمة قدرات الفرن مع أهدافك التشغيلية المحددة.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية العامة أو أعمال المختبر التي تقل عن 1200 درجة مئوية: يوفر الفرن المزود بعناصر كانثال (FeCrAl) التوازن المثالي بين الأداء والتكلفة والمتانة.

- إذا كان تركيزك الأساسي هو أعمال السيراميك أو العمليات التي تتطلب ما يصل إلى 1600 درجة مئوية: الفرن المجهز بعناصر كربيد السيليكون (SiC) هو الخيار الضروري والمناسب.

- إذا كان تركيزك الأساسي هو أبحاث المواد المتقدمة في درجات حرارة تصل إلى 1700 درجة مئوية: يجب عليك الاستثمار في فرن متخصص مزود بعناصر ثاني سيليسيد الموليبدينوم (MoSi2)، مع قبول التكلفة العالية المرتبطة بذلك.

من خلال مطابقة بناء الفرن المادي مع احتياجاتك الحرارية المحددة، فإنك تضمن نجاح العملية وكفاءة التشغيل على المدى الطويل.

جدول موجز:

| نطاق درجة الحرارة | عنصر التسخين | التطبيقات الشائعة |

|---|---|---|

| حتى 1400 درجة مئوية | كانثال (FeCrAl) | التلدين، التلطيف، الترميد |

| حتى 1600 درجة مئوية | كربيد السيليكون (SiC) | تلبيد السيراميك، عمليات المختبر |

| حتى 1700 درجة مئوية | ثاني سيليسيد الموليبدينوم (MoSi2) | السيراميك المتقدم، أبحاث المواد |

هل تحتاج إلى فرن عالي الحرارة مصمم خصيصًا لمتطلبات مختبرك الفريدة؟ تستفيد KINTEK من البحث والتطوير المتميز والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول متقدمة مثل أفران الفوهة، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية، مما يعزز الكفاءة والنتائج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث