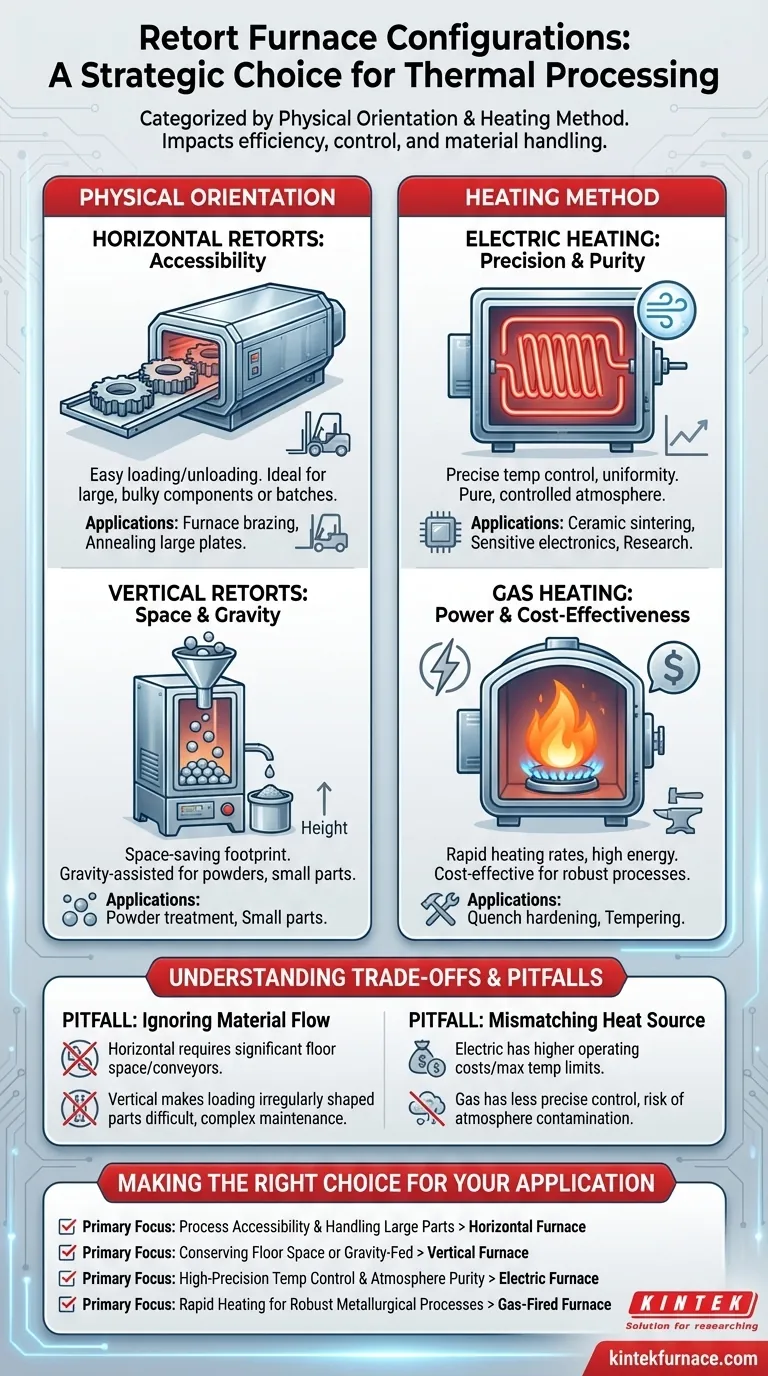

بشكل أساسي، تُصنف أفران الارتداد (retort furnaces) حسب اتجاهين ماديين رئيسيين وطريقتين مميزتين للتدفئة. يكون التخطيط المادي إما أفقيًا أو رأسيًا، بينما يعمل نظام التدفئة إما بالكهرباء أو بالغاز. هذه الخيارات ليست عشوائية؛ إنها مدفوعة بالمتطلبات المحددة للعملية الحرارية، وقيود المنشأة، وسير العمل التشغيلي.

إن اختيار التكوين الصحيح لفرن الارتداد ليس مجرد مسألة ملاءمة؛ إنه قرار استراتيجي يؤثر بشكل مباشر على مناولة المواد، والتحكم في العملية، والكفاءة التشغيلية. يحدد الاختيار بين التدفئة الأفقية مقابل الرأسية، والكهربائية مقابل الغازية، كيفية تفاعلك مع الفرن والنتائج التي يمكنك تحقيقها.

الاتجاهان الماديان الأساسيان

التخطيط المادي للفرن هو الخيار الأكثر وضوحًا في التكوين. يؤثر بشكل مباشر على كيفية تحميل المواد ومعالجتها وتفريغها، مما يجعله قرارًا حاسمًا يعتمد على أجزائك ومساحة أرضية منشأتك.

أفران الارتداد الأفقية: المعيار لإمكانية الوصول

تعتبر أفران الارتداد الأفقية التكوين الأكثر شيوعًا، وتتميز بتصميمها المباشر. ميزتها الأساسية هي سهولة تحميل وتفريغ المواد.

هذا التصميم مثالي لمعالجة المكونات الكبيرة والضخمة أو دفعات من الأجزاء المرتبة على صواني. تتناسب تطبيقات مثل لحام الأفران (furnace brazing) للتجميعات أو تخمير (annealing) الألواح المعدنية الكبيرة بشكل جيد مع التوجيه الأفقي.

أفران الارتداد الرأسية: الحل للمساحة والجاذبية

تم تصميم أفران الارتداد الرأسية لحل تحديين محددين: المساحة الأرضية المحدودة والعمليات التي تستفيد من الجاذبية. من خلال البناء للأعلى بدلاً من الامتداد أفقيًا، فإنها توفر بصمة أصغر بكثير.

هذا التصميم مثالي للمنشآت ذات الارتفاع ولكن بمساحة أرضية محدودة. علاوة على ذلك، تتفوق أفران الارتداد الرأسية في العمليات المساعدة بالجاذبية، مثل معالجة المساحيق أو الأجزاء الصغيرة أو المواد التي يمكن إسقاطها عبر منطقة الحرارة بطريقة محكمة.

الخيار الحاسم: التدفئة الكهربائية مقابل الغازية

طريقة تسخين الارتداد لا تقل أهمية عن اتجاهه. يؤثر هذا الاختيار على دقة درجة الحرارة، ونقاء الغلاف الجوي، والتكلفة التشغيلية.

التدفئة الكهربائية: الدقة ونقاء الغلاف الجوي

تستخدم الأفران التي تعمل بالكهرباء عناصر تسخين مقاومة. ميزتها الأساسية هي التحكم الدقيق بشكل استثنائي في درجة الحرارة وتجانسها، وهو أمر بالغ الأهمية للمواد الحساسة.

نظرًا لعدم وجود احتراق، فمن الأسهل بكثير الحفاظ على جو نقي ومسيطر عليه داخل الارتداد. وهذا يجعل التدفئة الكهربائية هي المعيار لعمليات مثل تلبيد السيراميك (ceramic sintering)، وأبحاث المواد المتقدمة، ومعالجة الإلكترونيات أو السبائك الحساسة.

التدفئة بالغاز: القوة والفعالية من حيث التكلفة

تستخدم الأفران التي تعمل بالغاز شعلات لتوليد الحرارة. وهي معروفة بقدرتها على توفير مدخلات طاقة عالية، مما يسمح بمعدلات تسخين سريعة وتشغيل بدرجة حرارة عالية.

بالنسبة للعمليات المعدنية القوية واسعة النطاق مثل التسقية (quench hardening) أو التخمير (tempering)، يمكن أن توفر التدفئة بالغاز حلاً أقوى وأكثر فعالية من حيث التكلفة، اعتمادًا على أسعار المرافق المحلية.

فهم المفاضلات

كل تكوين ينطوي على تنازلات. يعد التقييم الموضوعي لهذه المفاضلات مفتاح اختيار الفرن المناسب للنجاح على المدى الطويل.

الفخ: تجاهل تدفق المواد

يتطلب الفرن الأفقي، بينما يمكن الوصول إليه، مساحة أرضية كبيرة وقد يتطلب أنظمة نقل أو رافعات شوكية للأحمال الثقيلة.

يوفر الفرن الرأسي مساحة أرضية ولكنه يمكن أن يجعل تحميل الأجزاء ذات الأشكال غير المنتظمة صعبًا. قد يكون الوصول للصيانة للمكونات في الأعلى أو الأسفل أكثر تعقيدًا.

الفخ: عدم تطابق مصدر الحرارة مع احتياجات العملية

قد تكون للأفران الكهربائية تكاليف تشغيل أعلى في بعض المناطق وقد تكون محدودة بالحد الأقصى لدرجة حرارة عناصر التسخين الخاصة بها.

توفر أفران الغاز تحكمًا أقل دقة في درجة الحرارة، وهناك دائمًا خطر تلوث الغلاف الجوي من المنتجات الثانوية للاحتراق إذا تعرضت سلامة الارتداد للخطر. وهذا يجعلها أقل ملاءمة للعمليات التي تتطلب نقاءً مطلقًا.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالهدف الأساسي لعمليتك الحرارية.

- إذا كان تركيزك الأساسي على سهولة الوصول إلى العملية ومناولة الأجزاء الكبيرة: عادةً ما يكون الفرن الأفقي هو الخيار الأكثر عملية.

- إذا كان تركيزك الأساسي على توفير مساحة الأرضية أو استخدام العمليات المعتمدة على الجاذبية: يوفر الفرن الرأسي حلاً ممتازًا، خاصة للمساحيق والمكونات الصغيرة.

- إذا كان تركيزك الأساسي على التحكم الدقيق في درجة الحرارة ونقاء الغلاف الجوي: يعتبر الفرن الكهربائي هو المعيار الصناعي للتطبيقات الحساسة مثل الإلكترونيات والسيراميك المتقدم.

- إذا كان تركيزك الأساسي على التسخين السريع للعمليات المعدنية القوية: غالبًا ما يوفر الفرن الذي يعمل بالغاز الطاقة المطلوبة وفعالية التكلفة للتسقية أو التخمير.

من خلال مواءمة تكوين الفرن مع احتياجاتك التشغيلية المحددة، فإنك تضمن عملية حرارية أكثر كفاءة وقابلية للتحكم وفعالية.

جدول الملخص:

| نوع التكوين | الميزات الرئيسية | التطبيقات المثالية |

|---|---|---|

| الاتجاه الأفقي | سهولة التحميل/التفريغ، مناولة الأجزاء الكبيرة | لحام الأفران، تخمير المكونات الضخمة |

| الاتجاه الرأسي | توفير المساحة، معالجة بمساعدة الجاذبية | معالجة المساحيق، الأجزاء الصغيرة، مساحة أرضية محدودة |

| التدفئة الكهربائية | تحكم دقيق في درجة الحرارة، أجواء نقية | تلبيد السيراميك، الإلكترونيات الحساسة، أبحاث المواد |

| التدفئة بالغاز | تسخين سريع، قوة عالية، فعالية من حيث التكلفة | التسقية، التخمير، العمليات المعدنية القوية |

هل أنت مستعد لتحسين المعالجة الحرارية في مختبرك باستخدام فرن الارتداد المثالي؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختلف المختبرات حلول أفران متطورة عالية الحرارة. يكتمل خط إنتاجنا، الذي يشمل أفران المحفل (Muffle)، الأنبوبية (Tube)، الدوارة (Rotary)، أفران التفريغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين إعدادك لتحقيق كفاءة ونتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية