تُستخدم أفران التفريغ في جميع الفئات الرئيسية تقريبًا للمعالجة الحرارية، بما في ذلك التخمير، والتصليد، والتلطيف، واللحام بالنحاس، والتلبيد. السمة المميزة ليست الدورة الحرارية المحددة، ولكن البيئة الخاضعة للرقابة والخالية من التلوث التي يوفرها التفريغ. يتيح ذلك الحصول على خصائص معدنية فائقة، وتشطيب سطحي نظيف، وتشوه أدنى، وهي صفات لا يمكن تحقيقها في الأفران الجوية التقليدية.

البصيرة الحاسمة ليست ما هي العمليات التي يمكن إجراؤها في التفريغ، بل لماذا يتم إجراؤها هناك. يعد استخدام فرن التفريغ خيارًا مدروسًا لاستبعاد المتغيرات الجوية، مما يمنح تحكمًا دقيقًا في الخصائص النهائية للمادة وتحقيق مستوى من الجودة يبرر الاستثمار.

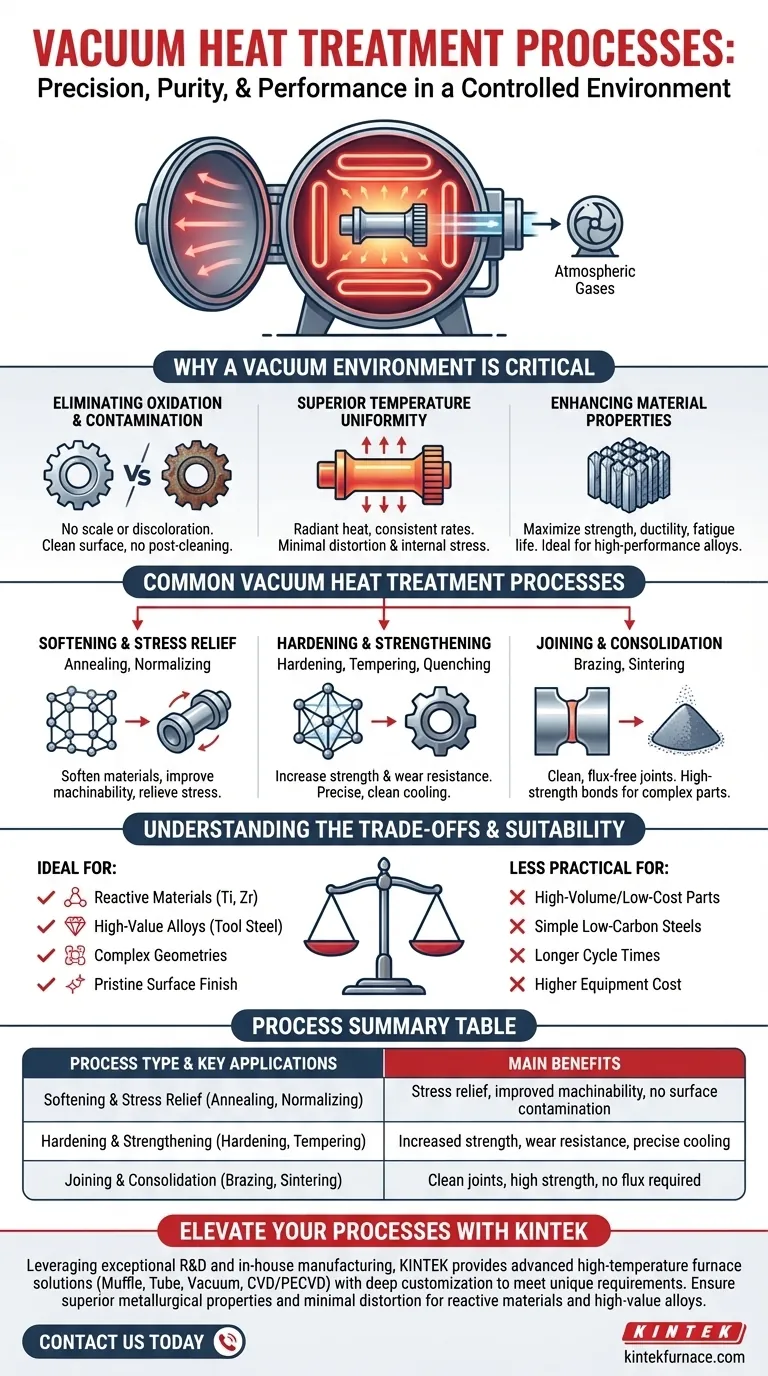

لماذا تعد بيئة التفريغ حاسمة

يتم اتخاذ قرار استخدام فرن التفريغ بدافع الحاجة إلى تحكم مطلق. من خلال إزالة الغازات الجوية، فإنك تغير بشكل أساسي كيفية تفاعل الحرارة مع المادة، مما يؤدي إلى نتائج فائقة وقابلة للتكرار بشكل أفضل.

القضاء على الأكسدة والتلوث

في الفرن التقليدي، يتفاعل الهواء المحيط - وبشكل أساسي النيتروجين والأكسجين - مع سطح المعدن الساخن. يسبب هذا الأكسدة (القشور)، وتغير اللون، وربما نزع الكربنة، مما يضر بالخصائص السطحية للمكون.

يزيل التفريغ هذه الغازات المتفاعلة. يضمن هذا أن تخرج الأجزاء من الفرن بسطح نظيف ولامع وغير متغير، مما يلغي الحاجة إلى التنظيف أو التشغيل الآلي بعد المعالجة.

تحقيق توحيد حراري فائق

تسخن أفران التفريغ الأجزاء بشكل أساسي عن طريق الإشعاع، وليس الحمل الحراري. هذا النقل الحراري الإشعاعي أكثر تجانسًا بطبيعته، مما يضمن تسخين الجزء بأكمله، بغض النظر عن تعقيده، وتبريده بمعدل ثابت.

يقلل هذا التجانس من التدرجات الحرارية داخل المادة، والتي تعد السبب الرئيسي للتشوه والإجهاد الداخلي. والنتيجة هي مكون أكثر استقرارًا من الناحية الأبعاد وموثوقية.

تعزيز خصائص المواد

من خلال منع التفاعلات السطحية وضمان التسخين الموحد، يسمح المعالجة التفريغية للمواد بتحقيق إمكاناتها النظرية الكاملة. ويترجم هذا إلى تحسينات قابلة للقياس في القوة، والمرونة، وعمر التعب، والأداء العام، خاصة في السبائك عالية الأداء مثل فولاذ الأدوات، والسبائك الفائقة، والتيتانيوم.

عمليات المعالجة الحرارية التفريغية الشائعة

في حين أن البيئة هي المفتاح، فإن أفران التفريغ مصممة لتنفيذ ملفات تعريف حرارية محددة لتحقيق أهداف معدنية مختلفة.

التليين وتخفيف الإجهاد

تم تصميم عمليات مثل التخمير في التفريغ، والتطبيع، وتخفيف الإجهاد لتليين المواد، وتحسين قابلية التشغيل الآلي، وتخفيف الإجهاد الداخلي المتراكم أثناء التصنيع. يمنع التفريغ أي تلوث سطحي أثناء هذه التسخينات الطويلة في درجات الحرارة العالية.

التصليد والتقوية

تشمل هذه الفئة التصليد في التفريغ (التبريد السريع)، والتلطيف، والتصليد بالترسيب، والتذويب والتقادم. تُستخدم هذه العمليات لزيادة قوة المواد ومقاومة التآكل. يوفر التبريد السريع في التفريغ، وغالبًا ما يستخدم غازًا خاملًا عالي الضغط، معدلات تبريد دقيقة وقابلة للتكرار دون خطر الأكسدة المرتبطة بالتبريد السريع بالزيت أو الماء.

اللحام والتجميع

يستخدم اللحام بالنحاس في التفريغ حشوة معدنية لربط مكونين دون صهر المواد الأساسية. بيئة التفريغ ضرورية لأنها تسمح لخليط اللحام بالتدفق بحرية دون استخدام مواد صهر أكالة، مما يخلق مفاصل قوية ونظيفة ومحكمة بشكل استثنائي.

التلبيد في التفريغ هو عملية تستخدم لدمج مساحيق المعادن في كتلة صلبة. يؤدي تسخين المسحوق المضغوط في التفريغ إلى إزالة المواد الرابطة وإنشاء روابط معدنية قوية بين الجسيمات، مما يشكل مكونًا كثيفًا وعالي القوة.

فهم المفاضلات

على الرغم من مزاياه، فإن المعالجة الحرارية التفريغية ليست الحل الشامل. إنها تنطوي على اعتبارات محددة تجعلها مثالية لبعض التطبيقات ولكن أقل عملية للبعض الآخر.

وقت العملية والإنتاجية

دورات الأفران التفريغية أطول بطبيعتها من الدورات الجوية بسبب الوقت اللازم لضخ الغرفة إلى مستوى التفريغ المطلوب ولإجراء تبريد العودة المضبوط. وهذا غالبًا ما يجعل المعالجة التفريغية أقل ملاءمة للأجزاء عالية الحجم ومنخفضة التكلفة حيث تكون الإنتاجية هي الدافع الأساسي.

تكلفة المعدات والتعقيد

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا. إنها أنظمة معقدة تتطلب معرفة متخصصة للتشغيل والصيانة، بما في ذلك مضخات التفريغ، وأنظمة التحكم، وفحوصات سلامة الغرفة.

ملاءمة المواد

تظهر فوائد المعالجة التفريغية بشكل أكثر وضوحًا للمواد التفاعلية (مثل التيتانيوم والزركونيوم)، والسبائك عالية القيمة (مثل فولاذ الأدوات وسبائك النيكل الفائقة)، والمكونات التي يكون فيها السطح الخالي من العيوب والتشوه الأدنى غير قابل للتفاوض. بالنسبة لفولاذ الكربون البسيط والمنخفض، غالبًا ما تكون المعالجة الحرارية الجوية التقليدية أكثر فعالية من حيث التكلفة.

مواءمة العملية مع تطبيقك

يتطلب اختيار التكنولوجيا المناسبة فهمًا واضحًا لهدفك النهائي. تحدد المادة، وتعقيد المكون، والأداء المطلوب النهج الأمثل.

- إذا كان تركيزك الأساسي هو التشطيب السطحي المثالي ونقاء المادة: التخمير أو اللحام بالنحاس في التفريغ مثالي، لأنه يمنع تمامًا أكسدة السطح.

- إذا كان تركيزك الأساسي هو زيادة القوة وتقليل التشوه: يوفر التصليد والتلطيف في التفريغ التحكم الحراري الدقيق المطلوب للسبائك عالية الأداء والأشكال الهندسية المعقدة.

- إذا كان تركيزك الأساسي هو ربط التجميعات الهامة دون مواد صهر: يخلق اللحام بالنحاس في التفريغ مفاصل نظيفة وعالية النزاهة من المستحيل تحقيقها بطرق أخرى.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم الفعال من حيث التكلفة للأجزاء البسيطة: قد تكون المعالجة الحرارية الجوية التقليدية خيارًا أكثر ملاءمة واقتصادية.

في نهاية المطاف، يتمثل اختيار المعالجة الحرارية المناسبة في مواءمة إمكانيات العملية مع الخصائص غير القابلة للتفاوض التي يتطلبها منتجك النهائي.

جدول ملخص:

| نوع العملية | التطبيقات الرئيسية | الفوائد الرئيسية |

|---|---|---|

| التليين وتخفيف الإجهاد | التخمير، التطبيع | تخفيف الإجهاد، تحسين قابلية التشغيل الآلي، لا يوجد تلوث سطحي |

| التصليد والتقوية | التصليد، التلطيف | زيادة القوة، مقاومة التآكل، تبريد دقيق |

| اللحام والتجميع | اللحام بالنحاس، التلبيد | مفاصل نظيفة، قوة عالية، لا حاجة لمواد صهر |

هل أنت مستعد لرفع مستوى عمليات المعالجة الحرارية لديك بالدقة والموثوقية؟ بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة مع حلول أفران متقدمة بدرجات حرارة عالية. يكمل خط إنتاجنا، بما في ذلك الأفران ذات القمينة، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تتعامل مع مواد تفاعلية، أو سبائك عالية القيمة، أو تحتاج إلى نتائج خالية من التلوث، فإن خبرة KINTEK تضمن خصائص معدنية فائقة وتشوهًا أدنى. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تحسين تطبيقاتك وتقديم جودة لا مثيل لها!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم