في جوهرها، كان القيد الأساسي لتصميمات أفران التفريغ المبكرة ذات الغرفة الواحدة هو تعارض جوهري لا مفر منه بين وظيفتي التسخين والتبريد. نظرًا لأن الغرفة الواحدة كانت مسؤولة عن توليد حرارة مكثفة وموحدة ثم السماح بالتبريد السريع، فإن أي خيار تصميم يعمل على تحسين عملية واحدة كان يضر حتمًا بالعملية الأخرى. وقد أدى هذا إلى وضع حد للأداء وجودة المواد.

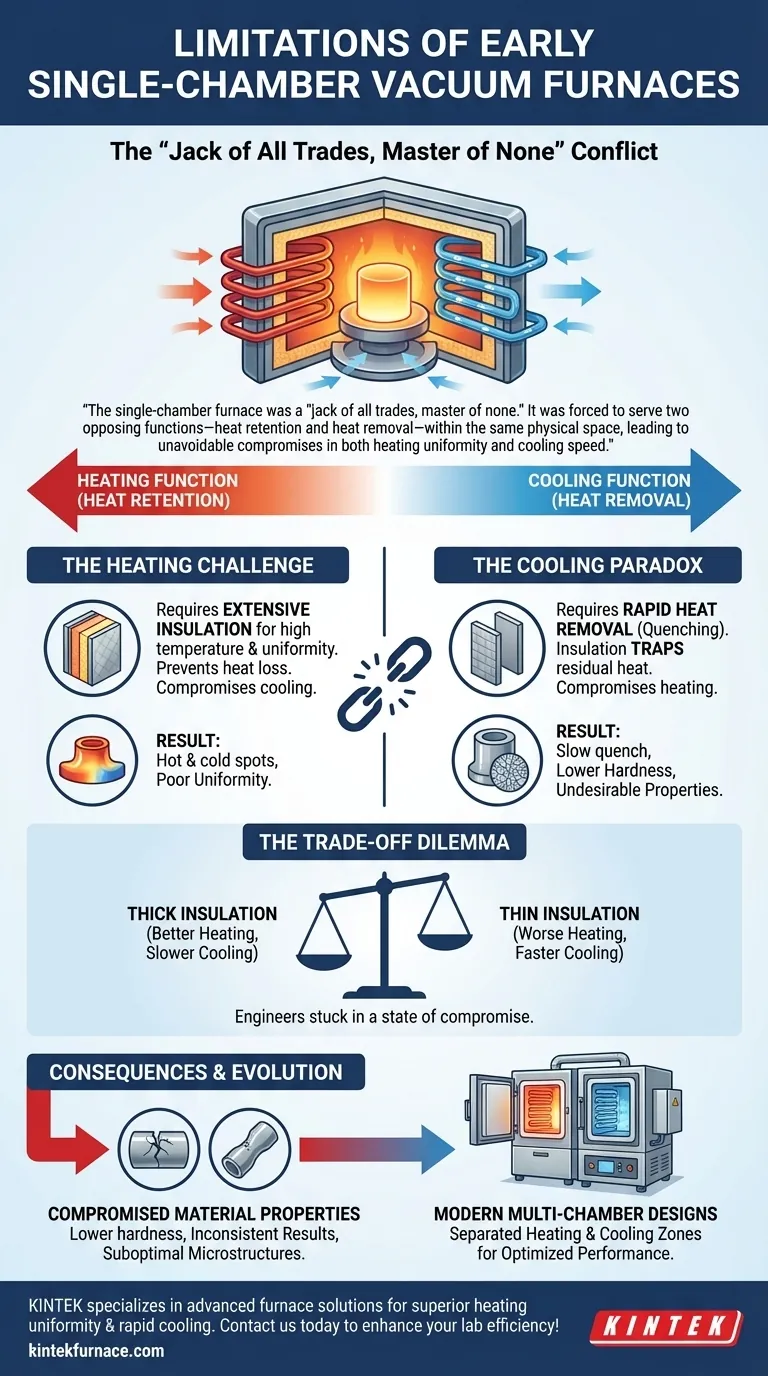

كان فرن الغرفة الواحدة "خادم كل المهن، سيد أي منها". اضطر إلى خدمة وظيفتين متعارضتين - الاحتفاظ بالحرارة وإزالة الحرارة - ضمن نفس المساحة المادية، مما أدى إلى تنازلات لا مفر منها في كل من تجانس التسخين وسرعة التبريد.

الصراع الأساسي: التسخين مقابل التبريد

نشأ التحدي المركزي من قوانين الديناميكا الحرارية. إن الغرفة المصممة للاحتفاظ بالحرارة بكفاءة هي، بحكم التعريف، سيئة في إطلاقها بسرعة.

تحدي التسخين الفعال

كافحت التصميمات المبكرة لتحقيق درجات حرارة موحدة والحفاظ عليها. كان الهدف الأساسي أثناء دورة التسخين هو نقل الطاقة إلى الحمولة بالتساوي وبأقل قدر من الفقد.

للقيام بذلك بفعالية، احتاجت الغرفة إلى عزل مكثف. كان هذا العزل للمنطقة الساخنة حاسمًا للوصول إلى درجات حرارة عالية وضمان تسخين جميع أجزاء الحمولة بنفس المعدل، مما يمنع النقاط الساخنة والباردة.

مفارقة التبريد الفعال

الهدف من دورة التبريد، أو "الإخماد"، هو عكس ذلك تمامًا: إزالة الحرارة من الحمولة بأسرع ما يمكن لتثبيت خصائص المواد المرغوبة مثل الصلابة.

ومع ذلك، فإن العزل الذي كان مفيدًا جدًا للتسخين أصبح الآن عقبة رئيسية. لقد حبس الحرارة المتبقية داخل جدران الفرن وهيكله، مما أدى إلى إبطاء عملية التبريد بأكملها وجعل الإخماد السريع والفعال شبه مستحيل.

النتيجة: خصائص مواد مختلة

هذا التعارض المتأصل يعني أن النتائج المعدنية كانت غالبًا دون المستوى الأمثل. يمكن أن يؤدي الإخماد البطيء إلى انخفاض الصلابة، وهياكل دقيقة غير مرغوب فيها، وخصائص غير متسقة عبر دفعة من الأجزاء.

كان المهندسون عالقين باستمرار في حالة من التسوية، غير قادرين على تحقيق تسخين موحد تمامًا وتبريد سريع بما فيه الكفاية.

فهم المفاضلات

أجبر هذا الصراع المركزي المصممين والمشغلين على اتخاذ خيارات صعبة أثرت بشكل مباشر على جودة المنتج النهائي.

معضلة العزل

كان المبادلة الأهم هي العزل. إن استخدام عزل سميك وعالي الكفاءة من شأنه أن يحسن تجانس درجة الحرارة وكفاءة الطاقة أثناء التسخين. ومع ذلك، فإنه سيبطئ معدل التبريد بشكل كبير.

على العكس من ذلك، فإن استخدام عزل أرق أو كمية أقل منه سيسمح للفرن بالتبريد بشكل أسرع، ولكن على حساب تجانس التسخين الضعيف واستهلاك طاقة أعلى. أدى هذا غالبًا إلى نتائج غير متسقة.

مشكلة التجانس

إلى جانب مشكلة العزل، غالبًا ما أدت تصميمات عناصر التسخين المبكرة وهندسة الغرف إلى توزيع غير متساوٍ للحرارة. تشير الإشارات إلى "الاحتراق والنار البسيطة عند مرفق كل خط أنابيب" في الأفران البدائية أكثر من ذلك إلى التحدي الطويل الأمد المتمثل في توصيل الحرارة بالتساوي.

حتى في التصميمات الحملية الأكثر تقدمًا، كان تحقيق تجانس حقيقي لدرجة الحرارة عبر حمولة كبيرة في غرفة واحدة متضررة يمثل عقبة هندسية مستمرة.

فهم المسار التطوري

لم تكن هذه القيود مجرد إزعاج بسيط؛ بل كانت المحركات الأساسية للابتكار للجيل التالي من تكنولوجيا الأفران. إن فهم هذا السياق يوضح سبب تطور تصميم الأفران.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية عالية الأداء (على سبيل المثال، الطيران، الطب): كانت التنازلات المتضمنة في تصميمات الغرفة الواحدة غير مقبولة، مما أدى إلى تطوير أفران متعددة الغرف حيث يكون التسخين والتبريد منفصلين ماديًا ومحسّنين بشكل فردي.

- إذا كان تركيزك الأساسي هو العمليات البسيطة وغير الحرجة (على سبيل المثال، التلدين الأساسي): قد يكون تصميم الفرن المبكر ذو الغرفة الواحدة كافيًا، لكنه لا يمكنه أبدًا توفير الدقة والتكرار المطلوبين بالمعايير الحديثة.

لقد أدى التغلب على هذه القيود الأساسية إلى الأفران المعقدة متعددة الغرف المستخدمة في الصناعات الحيوية اليوم.

جدول الملخص:

| القيد | التأثير |

|---|---|

| صراع التسخين مقابل التبريد | أداء وجودة مواد مختلة |

| معضلة العزل | تجانس ضعيف لدرجة الحرارة أو معدلات تبريد بطيئة |

| مشكلة التجانس | توزيع غير متسق للحرارة ونتائج دون المستوى الأمثل |

| خصائص المواد المختلة | انخفاض الصلابة وهياكل دقيقة غير مرغوب فيها |

هل تواجه تحديات في أداء الفرن في مختبرك؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك الأفران الصندوقية، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة، مما يضمن تجانسًا فائقًا في التسخين وتبريدًا سريعًا للحصول على نتائج مثالية للمواد. اتصل بنا اليوم لتعزيز كفاءة مختبرك وتحقيق نتائج متسقة وعالية الجودة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة