في جوهرها، تُستخدم أفران الكبس الحراري من قبل الصناعات التي تتطلب مواد ذات كثافة وقوة وخصائص أداء استثنائية لا يمكن تحقيقها بالتسخين البسيط وحده. يوجد المستخدمون الرئيسيون في قطاعات الطيران والسيراميك المتقدم والدفاع والسيارات والطب، حيث يجب أن تتحمل المكونات الظروف القاسية دون فشل.

الخلاصة الحاسمة هي أن الكبس الحراري ليس مجرد عملية تسخين؛ بل هو تقنية توحيد. من خلال تطبيق ضغط هائل في درجات حرارة عالية، فإنه يجبر المواد المسحوقة معًا، ويزيل الفراغات الداخلية لإنشاء أجزاء متجانسة وكثيفة ذات خصائص ميكانيكية فائقة.

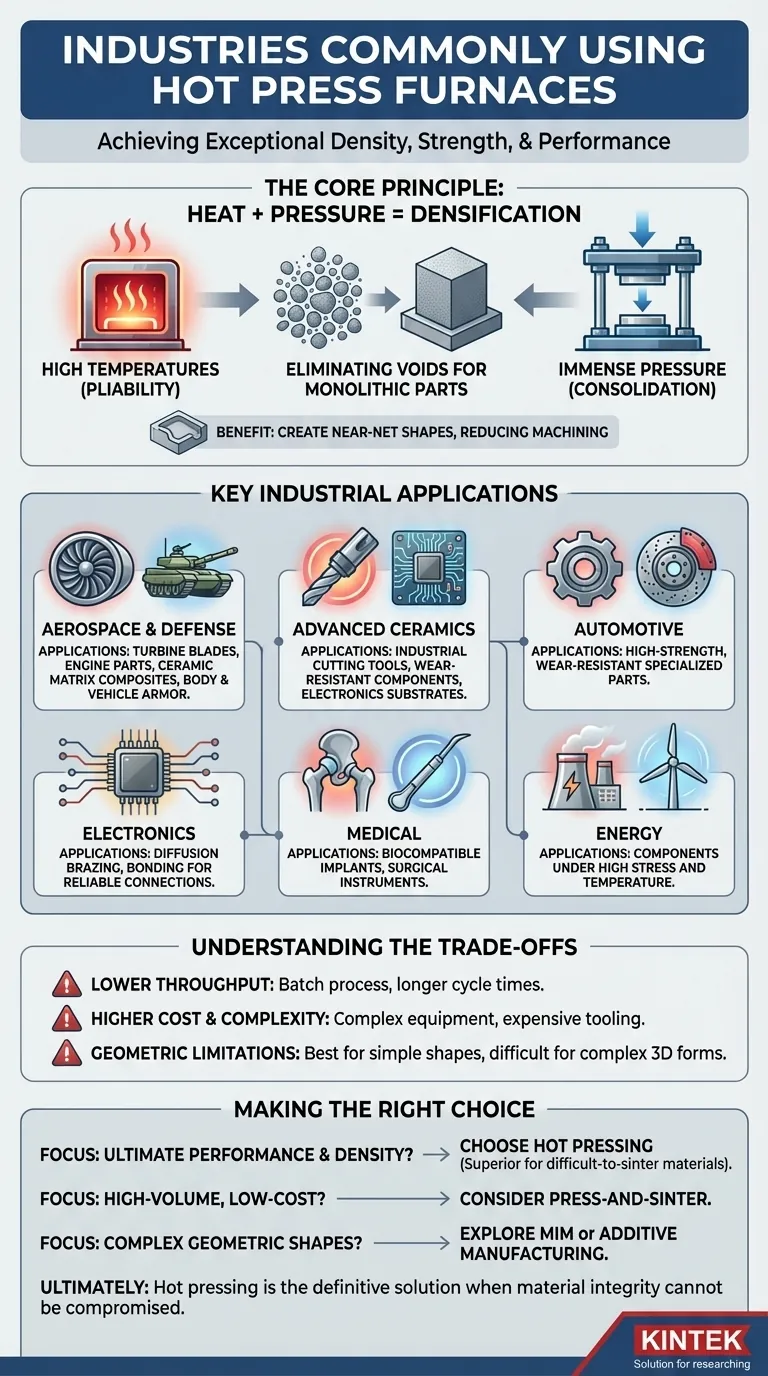

المبدأ الأساسي: الجمع بين الحرارة والضغط

يدمج فرن الكبس الحراري فرنًا عالي الحرارة مع مكبس هيدروليكي قوي. يسمح هذا المزيج الفريد بالتطبيق المتزامن للحرارة والقوة الميكانيكية على المادة، مما يغير هيكلها بشكل أساسي.

التكثيف من خلال القوة

الهدف الأساسي للكبس الحراري هو التكثيف. تجعل الحرارة جزيئات المادة مرنة، بينما تجبرها القوة الهائلة ماديًا على التجمع معًا، مما يؤدي إلى إخراج المساحات الفارغة (المسامية) بينها.

هذه العملية حاسمة بشكل خاص للمواد مثل مساحيق السيراميك أو المواد المركبة التي لا تترابط جيدًا بالتسخين البسيط (التلبيد) وحده.

إنشاء أشكال قريبة من الشكل النهائي

إحدى الفوائد الهامة لهذه العملية هي قدرتها على إنتاج أشكال قريبة من الشكل النهائي (near-net shapes). يتم ضغط المادة في قالب يكون قريبًا جدًا من أبعاد الجزء النهائي، مما يقلل بشكل كبير من الحاجة إلى عمليات التشغيل والمعالجة اللاحقة المكلفة وتستغرق وقتًا طويلاً.

التطبيقات الصناعية الرئيسية

الحاجة إلى مواد عالية الكثافة وخالية من العيوب تدفع إلى تبني الكبس الحراري عبر العديد من الصناعات ذات المخاطر العالية.

الطيران والدفاع

في مجال الطيران، يجب أن تكون المكونات مثل شفرات التوربينات وأجزاء المحرك خفيفة الوزن ولكنها قوية بشكل لا يصدق ومقاومة لدرجات الحرارة القصوى. يُستخدم الكبس الحراري لإنشاء أجزاء من السبائك المعدنية المتقدمة والمواد المركبة القائمة على السيراميك (CMCs) التي تلبي هذه المتطلبات.

لتطبيقات الدفاع، تعد هذه التقنية ضرورية لتصنيع دروع الأجسام والمركبات. يؤدي الكبس الحراري للمواد مثل كربيد البورون إلى إنشاء ألواح سيراميك متجانسة فائقة الصلابة تكون أخف وزنًا وأكثر فعالية من الدروع الفولاذية التقليدية.

السيراميك المتقدم والتقني

الكبس الحراري هو الطريقة المفضلة لإنتاج السيراميك التقني عالي القوة والخالي من العيوب. هذه ليست سيراميكيات الفخار العادية؛ بل هي مصممة لتحقيق أداء فائق.

تشمل التطبيقات أدوات القطع الصناعية، والمكونات المقاومة للتآكل، والركائز للإلكترونيات المتقدمة حيث تعد إدارة الحرارة والعزل الكهربائي أمرًا بالغ الأهمية.

السيارات والإلكترونيات

في قطاع السيارات عالي الأداء، يُستخدم الكبس الحراري لأجزاء متخصصة تتطلب قوة عالية ومقاومة للتآكل.

في مجال الإلكترونيات، يمكن استخدام العملية لـ اللحام بالنحاس بالانتشار أو الربط. يؤدي هذا إلى إنشاء وصلات كهروميكانيكية دائمة وعالية الموثوقية بين مواد متباينة يجب أن تتحمل الدورات الحرارية والإجهاد المادي.

الطب والطاقة

يعتمد المجال الطبي على الكبس الحراري لتصنيع بعض الغرسات والأدوات الجراحية. تخلق العملية مواد ذات كثافة كاملة ومتوافقة حيويًا (مثل أنواع معينة من السيراميك أو السبائك المعدنية) تكون قوية ومقاومة للغاية للتآكل داخل جسم الإنسان.

في قطاع الطاقة، غالبًا ما يتم إنتاج المكونات المستخدمة في معدات توليد الطاقة التي تعمل تحت إجهاد ودرجة حرارة عالية باستخدام هذه الطريقة لضمان طول العمر والموثوقية.

فهم المفاضلات

على الرغم من قوتها، فإن الكبس الحراري هو عملية متخصصة ذات قيود محددة تجعلها غير مناسبة لجميع التطبيقات.

انخفاض الإنتاجية

الكبس الحراري هو بطبيعته عملية دفعات (Batch process). يجب تحميل كل جزء أو مجموعة صغيرة من الأجزاء وضغطها وتبريدها وتفريغها بشكل فردي. يؤدي هذا إلى أوقات دورة أطول بكثير مقارنة بالعمليات المستمرة مثل التلبيد التقليدي.

تكلفة وتعقيد أعلى

المعدات نفسها معقدة ومكلفة، حيث تجمع بين مكبس عالي القوة وفرن ذي جو متحكم فيه. يجب أيضًا صنع الأدوات والقوالب من مواد يمكنها تحمل الحرارة والضغط الشديدين، مما يزيد من التكلفة التشغيلية.

قيود هندسية

تعمل العملية بشكل أفضل مع الأجزاء ذات الأشكال الهندسية البسيطة نسبيًا، مثل الأقراص أو الكتل أو الألواح. يمكن أن يكون تطبيق ضغط موحد على الأشكال ثلاثية الأبعاد المعقدة للغاية أمرًا صعبًا للغاية، مما يؤدي إلى تباينات في الكثافة وعيوب محتملة.

اختيار الخيار المناسب لهدفك

يتطلب اختيار عملية التصنيع مطابقة نقاط قوة التكنولوجيا مع المتطلب الأكثر أهمية لمنتجك.

- إذا كان تركيزك الأساسي هو أداء المادة النهائي وكثافتها: يعد الكبس الحراري الخيار الأفضل لإنشاء أجزاء بأقل قدر من المسامية وأقصى قوة، خاصة مع المواد التي يصعب تلبيدها.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم ومنخفض التكلفة: فمن المرجح أن تكون طريقة أكثر تقليدية مثل الضغط والتلبيد حلاً أكثر فعالية من حيث التكلفة للتطبيقات الأقل تطلبًا.

- إذا كان تركيزك الأساسي هو إنشاء أشكال هندسية معقدة للغاية: يجب عليك التحقق من البدائل مثل القولبة بالحقن للمعادن (MIM) أو التصنيع بالإضافة (الطباعة ثلاثية الأبعاد)، والتي توفر حرية تصميم أكبر.

في نهاية المطاف، الكبس الحراري هو الحل الحاسم للتطبيقات التي لا يمكن المساومة فيها على سلامة المادة وأدائها.

جدول الملخص:

| الصناعة | التطبيقات الرئيسية |

|---|---|

| الطيران | شفرات التوربينات، أجزاء المحرك، المواد المركبة القائمة على السيراميك |

| الدفاع | دروع الأجسام والمركبات، ألواح سيراميك فائقة الصلابة |

| السيراميك المتقدم | أدوات القطع، المكونات المقاومة للتآكل، ركائز الإلكترونيات |

| السيارات | أجزاء عالية القوة ومقاومة للتآكل |

| الإلكترونيات | اللحام بالنحاس بالانتشار، الربط لتحقيق توصيلات موثوقة |

| الطبية | الغرسات، الأدوات الجراحية، المواد المتوافقة حيويًا |

| الطاقة | مكونات توليد الطاقة تحت إجهاد ودرجة حرارة عالية |

هل أنت مستعد لتعزيز أداء المواد لديك باستخدام حلول أفران الكبس الحراري المخصصة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة للأفران عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يكتمل خط إنتاجنا، الذي يشمل أفران الصندوق (Muffle)، والأفران الأنبوبية (Tube)، والأفران الدوارة (Rotary)، وأفران التفريغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت في مجال الطيران، أو الدفاع، أو السيراميك، أو غيرها من الصناعات عالية المخاطر، يمكننا مساعدتك في تحقيق كثافة وقوة فائقتين. اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- ما هو الدور الذي تلعبه آلة الضغط الساخن المختبرية عالية الأداء في المعالجة؟ افتح قوة مركبة فائقة

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟