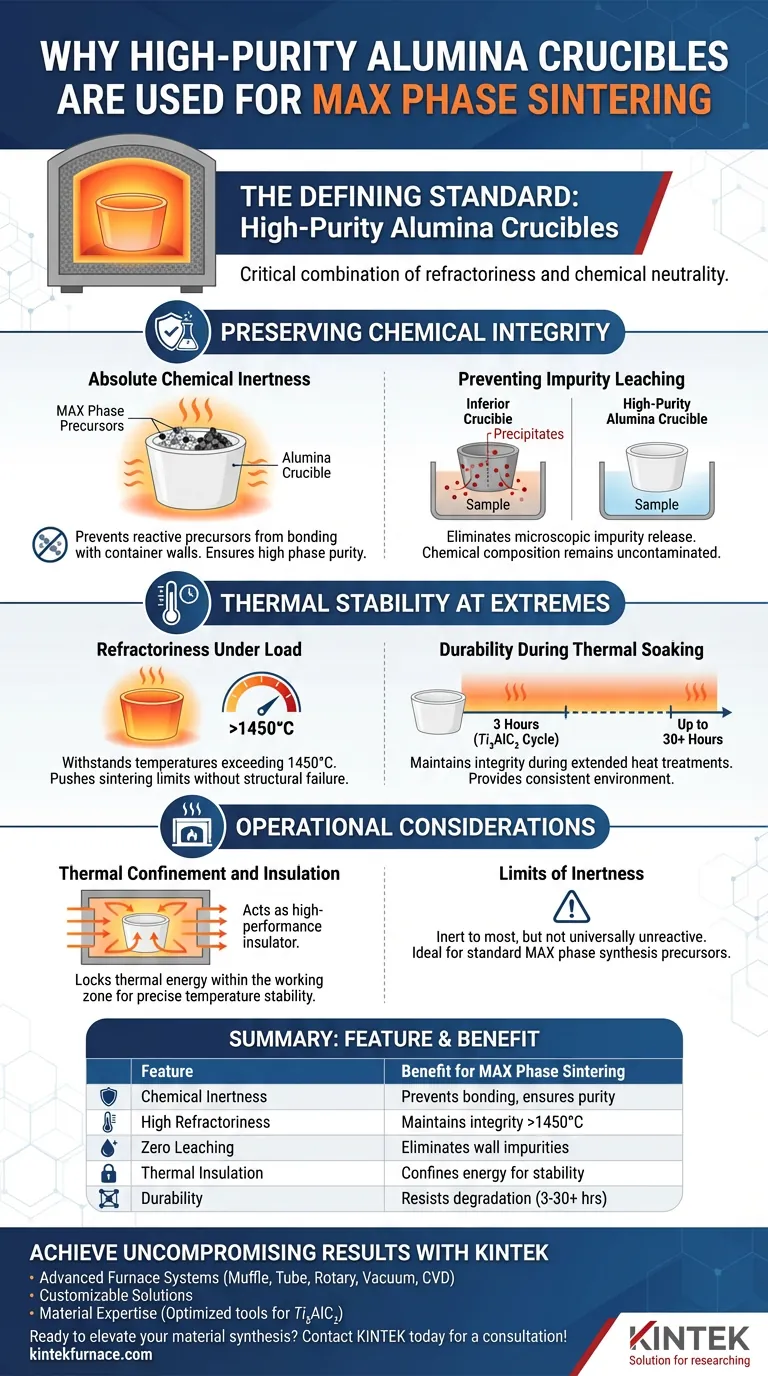

تُعد بوتقات الألومينا عالية النقاء المعيار المحدد لتلبيد مساحيق الأطوار القصوى لأنها توفر مزيجًا حاسمًا من مقاومة الحرارة والحياد الكيميائي. أثناء عملية التلبيد الصارمة عالية الحرارة - مثل دورة الثلاث ساعات المطلوبة لـ $Ti_3AlC_2$ - تعمل هذه البوتقات كأوعية احتواء مستقرة لا تتفاعل كيميائيًا مع المساحيق الأولية، وبالتالي تضمن النقاء الطوري العالي للمادة النهائية.

الفكرة الأساسية في تخليق المواد، يكون الوعاء بنفس أهمية المكونات. يتم اختيار الألومينا عالية النقاء ليس فقط لأنها تتحمل الحرارة، ولكن لأنها تظل "غير مرئية" للتفاعل الكيميائي، مما يمنع التلوث الناتج عن الوعاء من إفساد التكافؤ الدقيق للأطوار القصوى.

الحفاظ على السلامة الكيميائية

التحدي الرئيسي في تلبيد الأطوار القصوى مثل $Ti_3AlC_2$ هو منع المساحيق الأولية التفاعلية من الارتباط بجدران الوعاء.

الخمول الكيميائي المطلق

السمة المميزة للألومينا عالية النقاء هي مقاومتها للتفاعل الكيميائي. أثناء التخليق، تخضع المساحيق الأولية لطاقة مكثفة لتكوين روابط جديدة.

تضمن بوتقات الألومينا أن يقتصر هذا التفاعل على المساحيق نفسها. فهي لا تتفاعل مع المواد الأولية، مما يضمن أن تحتفظ المادة السائبة النهائية بنقاء طوري عالٍ.

منع تسرب الشوائب

عند درجات الحرارة المرتفعة، يمكن لمواد البوتقات الأقل جودة أن تطلق شوائب مجهرية أو "رواسب" من جدرانها إلى العينة.

تمنع الألومينا عالية النقاء هذا الترسيب بفعالية. من خلال القضاء على التفاعل بين الوعاء والعينة، تظل التركيبة الكيميائية غير ملوثة، مما يضمن أن تعكس نتائج التجربة الخصائص الحقيقية للمادة بدلاً من آثار الوعاء.

الاستقرار الحراري في الظروف القصوى

يتطلب تلبيد الأطوار القصوى التعرض المستمر لدرجات حرارة من شأنها أن تؤدي إلى تدهور المواد الأقل جودة.

مقاومة الحرارة تحت الحمل

تُظهر الألومينا مقاومة استثنائية للحرارة، قادرة على تحمل درجات حرارة تتجاوز 1450 درجة مئوية.

تسمح هذه القدرة للباحثين بدفع بروتوكولات التلبيد إلى الحدود اللازمة لتكوين الأطوار القصوى دون المخاطرة بالفشل الهيكلي للبوتقة.

المتانة أثناء النقع الحراري

نادراً ما يكون التخليق فورياً؛ غالباً ما يتطلب الحفاظ على حرارة عالية لفترات طويلة.

سواء كانت عملية تلبيد نموذجية لمدة 3 ساعات لـ $Ti_3AlC_2$ أو فترات نقع حراري أطول (تصل إلى 30 ساعة في تخليقات درجات الحرارة العالية المماثلة)، تحافظ الألومينا على سلامتها الهيكلية. فهي توفر بيئة متسقة طوال مدة المعالجة الحرارية بأكملها.

اعتبارات التشغيل

بينما تُعد الألومينا الخيار الأفضل لهذا التطبيق، فإن فهم دورها الحراري داخل الفرن ضروري للحصول على أفضل النتائج.

الاحتواء الحراري والعزل

في أفران المقاومة عالية الحرارة، يمتد دور البوتقة إلى ما هو أبعد من مجرد الاحتواء.

تعمل الألومينا كعازل عالي الأداء. فهي تساعد في حبس الطاقة الحرارية داخل منطقة العمل، مما يمنع الحرارة من الانتشار إلى الأجزاء غير الوظيفية من الفرن. هذا الاحتواء ضروري للحفاظ على استقرار درجة الحرارة الدقيق المطلوب لصهر أو تلبيد المواد المستهدفة بشكل موحد.

حدود الخمول

بينما الألومينا خاملة تجاه معظم المواد الخام الكيميائية، إلا أنها ليست غير تفاعلية عالميًا.

يعتمد الاختيار على فرضية أن المواد الأولية المحددة (مثل تلك الخاصة بالأطوار القصوى) لا تقع ضمن الفئة الصغيرة من المواد التي تتآكل الألومينا. ومع ذلك، بالنسبة لتخليق الأطوار القصوى القياسي، فهي تعمل كحاجز مثالي غير ملوث.

اتخاذ القرار الصحيح لمشروعك

عند تصميم بروتوكول تلبيد، يجب أن يتوافق اختيارك للبوتقة مع قيود التجربة المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو نقاء الطور: اعتمد على الألومينا عالية النقاء لمنع جدران الوعاء من التفاعل مع المواد الأولية مثل $Ti_3AlC_2$، مما يلغي بشكل فعال التسرب والتلوث المتبادل.

- إذا كان تركيزك الأساسي هو التحمل الحراري: استخدم الألومينا للعمليات التي تتطلب درجات حرارة مستمرة بين 1350 درجة مئوية و 1450 درجة مئوية، مما يضمن أن الوعاء يحافظ على الاستقرار الهيكلي دون أن يلين.

باختيار الألومينا عالية النقاء، فإنك تزيل متغير "تفاعل الوعاء" من تجربتك، مما يسمح لك بالتركيز بالكامل على فيزياء تخليق المواد الخاصة بك.

جدول ملخص:

| الميزة | الفائدة لتلبيد الأطوار القصوى |

|---|---|

| الخمول الكيميائي | يمنع الارتباط بين المواد الأولية وجدران البوتقة، مما يضمن نقاء الطور. |

| مقاومة الحرارة العالية | يحافظ على السلامة الهيكلية في درجات الحرارة القصوى التي تتجاوز 1450 درجة مئوية. |

| صفر تسرب | يقضي على ترسيب شوائب الجدران في العينة أثناء النقع الحراري. |

| العزل الحراري | يحبس الطاقة داخل منطقة العمل لتحقيق استقرار دقيق لدرجة الحرارة. |

| المتانة | يقاوم التدهور أثناء دورات التلبيد الممتدة (3-30+ ساعة). |

حقق نتائج لا تقبل المساومة مع KINTEK

لا تدع تلوث الوعاء يعرض بحثك للخطر. توفر KINTEK بوتقات ألومينا عالية النقاء وحلول أفران عالية الحرارة مصممة خصيصًا للمتطلبات الصارمة لتخليق الأطوار القصوى.

مدعومين بالبحث والتطوير المتخصص والتصنيع الدقيق، نقدم:

- أنظمة أفران متقدمة: أنظمة الفرن المغلق، الأنبوبي، الدوار، الفراغي، و CVD.

- حلول قابلة للتخصيص: أفران معملية عالية الحرارة مصممة خصيصًا لتلبية ملفات تعريف التلبيد الفريدة الخاصة بك.

- خبرة المواد: أدوات محسّنة لـ $Ti_3AlC_2$ وغيرها من المواد الخزفية المتقدمة.

هل أنت مستعد لرفع مستوى تخليق المواد لديك؟ اتصل بـ KINTEK اليوم للحصول على استشارة!

دليل مرئي

المراجع

- Oyku Cetin, Hüsnü Emrah Ünalan. MXene‐Deposited Melamine Foam‐Based Iontronic Pressure Sensors for Wearable Electronics and Smart Numpads. DOI: 10.1002/smll.202403202

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هي الوظائف الأساسية لأوعية الجرافيت عالية النقاء؟ تحسين نقاء وكفاءة سبيكة Mg-Zn-xSr

- كيف يُستخدم مقياس حرارة بالأشعة تحت الحمراء مزدوج اللون لتقييم الطلاءات الخزفية (Hf─Zr─Ti)C؟ مراقبة دقيقة للحرارة

- ما هي المتطلبات المادية لغرف التفاعل الأساسية؟ ضمان التحلل الحراري النقي باستخدام الكوارتز والألومينا

- ما هي أهمية وحدات التحكم في تدفق الكتلة عالية الدقة في اختبار NiFe2O4؟ ضمان سلامة البيانات

- ما هو نطاق الأحجام الداخلية لأفران المختبرات؟ اختر الحجم المناسب لاحتياجات مختبرك

- لماذا تُستخدم أجهزة الترشيح بالتفريغ وأوراق ترشيح السليلوز المحددة في استعادة التخليق المائي الحراري؟

- لماذا نستخدم بوتقات الجرافيت أو الكوارتز لسبائك الأنتيمون والتيلوريوم السائلة؟ حافظ على سلامة انصهارك عالي الحرارة

- ما هي مخاطر استخدام بوتقات الألومينا عالية النقاء لتحلل البيرودات؟ تجنب أخطاء البيانات الحاسمة