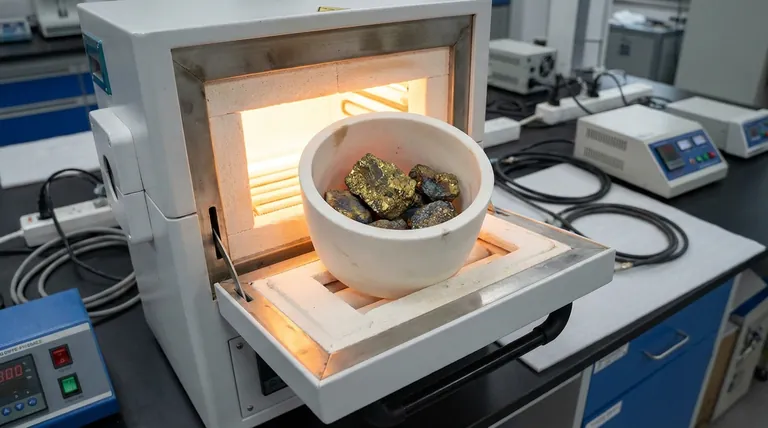

يتم اختيار البوتقات الخزفية عالية الحرارة في المقام الأول لقدرتها على الحفاظ على السلامة الهيكلية والحياد الكيميائي في ظل الظروف الحرارية القصوى. على وجه التحديد، تتحمل درجات حرارة المعالجة المسبقة البالغة 600 درجة مئوية أو أعلى دون تشوه، مما يضمن بقاء خام الكالكوبيرايت نقيًا وغير متغير كيميائيًا بواسطة الحاوية أثناء المعالجة.

تكمن فائدة البوتقات الخزفية في وجودها "غير المرئي" أثناء التجربة؛ فهي توفر دعمًا فيزيائيًا مستقرًا ونقلًا حراريًا موحدًا مع ضمان أن جميع التغييرات المقاسة متأصلة في الخام، وليس في الحاوية.

الدور الحاسم للاستقرار الحراري

تحمل الحرارة الشديدة

تتطلب المعالجة الحرارية للكالكوبيرايت غالبًا درجات حرارة تتجاوز 600 درجة مئوية.

يتم اختيار البوتقات الخزفية لأنها تقاوم التشوه عند درجات الحرارة العالية هذه. على عكس الحاويات المعدنية أو الزجاجية التي قد تلين أو تتشوه، تحتفظ السيراميك عالي الجودة بشكلها الصلب، مما يوفر وعاءً موثوقًا للخام طوال دورة التسخين.

ضمان نقل الحرارة الموحد

تعتمد النتائج المتسقة على مدى تساوي الحرارة المطبقة على العينة.

توفر البوتقات الخزفية دعمًا فيزيائيًا مستقرًا يسهل نقل الحرارة الموحد. هذا يضمن أن العينة بأكملها تتعرض لنفس الظروف الحرارية، مما يمنع النقاط الساخنة المحلية التي قد تشوه نتائج التجربة أو كفاءة المعالجة.

الحفاظ على السلامة الكيميائية

منع التلوث الكيميائي

المتطلب الأكثر أهمية لحاويات العينات هو الخمول الكيميائي.

البوتقات الخزفية لا تتفاعل مع خام الكالكوبيرايت، حتى في درجات الحرارة المرتفعة. يمنع هذا العزل مادة الحاوية من التسرب إلى العينة أو التفاعل مع المعدن، مما يضمن بقاء المنتج النهائي نقيًا.

ضمان دقة البيانات في التحليل

بالنسبة للتقنيات التحليلية مثل التحليل الحراري الوزني - المسح التفاضلي للسعرات الحرارية (TG-DSC)، يجب ألا تتداخل الحاوية مع القراءات.

نظرًا لأن السيراميك لا يتفاعل مع العينة أو منتجات التحلل الحراري الخاصة بها، فإن أي تغييرات في الكتلة أو تدفقات حرارية يتم اكتشافها تُعزى فقط إلى المادة المتلبدة. هذا يلغي "الضوضاء" في البيانات الناتجة عن تداخل الحاوية.

تسهيل المعالجة الميكانيكية

إحداث الشقوق الدقيقة

الهدف الأساسي من المعالجة الحرارية للكالكوبيرايت هو إحداث إجهاد حراري.

يؤدي تسخين الخام إلى درجات حرارة تتراوح بين 300 درجة مئوية و 600 درجة مئوية إلى إنشاء شقوق دقيقة داخل بنية المعدن. تتحمل البوتقة الخزفية الحرارة المطلوبة لإضعاف القوة الميكانيكية للخام.

تحسين كفاءة الطحن

يحتوي الضعف الهيكلي الذي تسهله مقاومة الحرارة للبوتقة على فوائد لاحقة.

من خلال السماح بتسخين الخام بشكل كافٍ للكسر داخليًا، يتم تقليل الطاقة المطلوبة للطحن والتفتيت اللاحق بشكل كبير.

فهم اعتبارات التشغيل

اختيار المواد مهم

بينما "السيراميك" هو الفئة العامة، غالبًا ما تُفضل مواد معينة مثل الألومينا عالية النقاء.

توفر الألومينا استقرارًا استثنائيًا، وقادرة على تحمل درجات حرارة تتجاوز 1450 درجة مئوية. ومع ذلك، يجب على المشغلين التأكد من أنهم يختارون الدرجة الصحيحة من السيراميك لنطاق درجة الحرارة المحدد لديهم لتجنب الأعطال غير المتوقعة.

مخاطر الصدمة الحرارية

بينما تقاوم السيراميك الحرارة العالية، يمكن أن تكون حساسة لتغيرات درجة الحرارة السريعة.

يجب توخي الحذر الشديد أثناء مرحلة التبريد. يمكن أن يؤدي التبريد السريع إلى تشقق البوتقة نفسها بسبب الصدمة الحرارية، مما قد يؤدي إلى إتلاف العينة أو المعدات.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى قدر من فعالية المعالجة الحرارية الخاصة بك، قم بمواءمة اختيار معداتك مع هدفك المحدد:

- إذا كان تركيزك الأساسي هو الدقة التحليلية: أعط الأولوية للبوتقات الألومينا عالية النقاء لضمان عدم وجود تداخل مع منحنيات TG-DSC وبيانات تغيير الكتلة.

- إذا كان تركيزك الأساسي هو كفاءة العملية: استخدم بوتقات خزفية قياسية عالية الحرارة يمكنها الثبات باستمرار عند 600 درجة مئوية لإحداث التشققات الدقيقة اللازمة لسهولة الطحن.

اختر البوتقة التي توفر أعلى هامش حراري فوق درجة الحرارة المستهدفة لضمان السلامة وسلامة البيانات.

جدول الملخص:

| الميزة | الفائدة لمعالجة الكالكوبيرايت |

|---|---|

| الاستقرار الحراري | يقاوم التشوه عند 600 درجة مئوية+ لاحتواء العينة بشكل ثابت |

| الخمول الكيميائي | يمنع تلوث العينة ويضمن دقة البيانات في TG-DSC |

| نقل الحرارة | يسهل التسخين الموحد لإحداث الشقوق الدقيقة لسهولة الطحن |

| السلامة الهيكلية | يتحمل الإجهاد الحراري العالي المطلوب لإضعاف الروابط المعدنية |

عزز دقة معالجة المعادن لديك مع KINTEK

لا تدع تلوث الحاوية يعرض كفاءة بحثك أو إنتاجك للخطر. توفر KINTEK بوتقات خزفية عالية الأداء وحلولًا حرارية متقدمة مصممة لتحمل قسوة معالجة خام الكالكوبيرايت.

مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة الأفران الصندوقية، الأنبوبية، الدوارة، الفراغية، و CVD، بالإضافة إلى أفران المختبرات عالية الحرارة المتخصصة - وكلها قابلة للتخصيص لتلبية احتياجات المعالجة الحرارية الفريدة الخاصة بك.

هل أنت مستعد لتحسين سير عمل المعالجة الحرارية الخاصة بك؟ اتصل بخبرائنا الفنيين اليوم للعثور على المزيج المثالي من الفرن والبوتقة لمختبرك.

المراجع

- Kaveh Asgari, Qingqing Huang. Investigating the Effect of Thermal Pretreatment on Chalcopyrite Grinding for Comminution Energy Reduction. DOI: 10.3390/en18112989

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هو دور قوالب الجرافيت عالية القوة في تلبيد سبائك الألومنيوم والتيتانيوم والزركونيوم؟ إتقان أداء الضغط الساخن بالفراغ

- ما هي الأدوار التي تلعبها قوالب الجرافيت عالية النقاء في التلبيد بالبلازما الشرارية (SPS) لـ Ti-6Al-4V؟ إتقان التلبيد الفعال للمركبات

- لماذا يعتبر فرن التجفيف بالتفريغ ضروريًا لتحضير المحفز Pd-Ni/ZrO2؟ ضمان توزيع موحد للمعادن

- لماذا يُعد استخدام بوتقات الألومينا عالية النقاء ضروريًا لتلبيد هيدروكسي أباتيت؟ ضمان نقاء الطور الكيميائي

- ما هو الغرض الأساسي من استخدام أمبولة تفريغ كوارتز عالية النقاء؟ لفتح نمو بلورات WSe2 عالية الجودة

- كيف يُستخدم بوتقة الألومينا أثناء التلبيد عند 1100 درجة مئوية لـ LLZO المخدر بالإنديوم؟ شرح الاحتياطات الخبيرة

- ما هي العوامل التي تؤثر على العمر الافتراضي لأنابيب أفران الألومينا الخزفية؟زيادة المتانة إلى أقصى حد مع نصائح الخبراء

- لماذا يتم تطبيق طلاء نيتريد البورون على بوتقات الجرافيت لسبائك Mg3Sb2؟ حماية النقاوة والأدوات