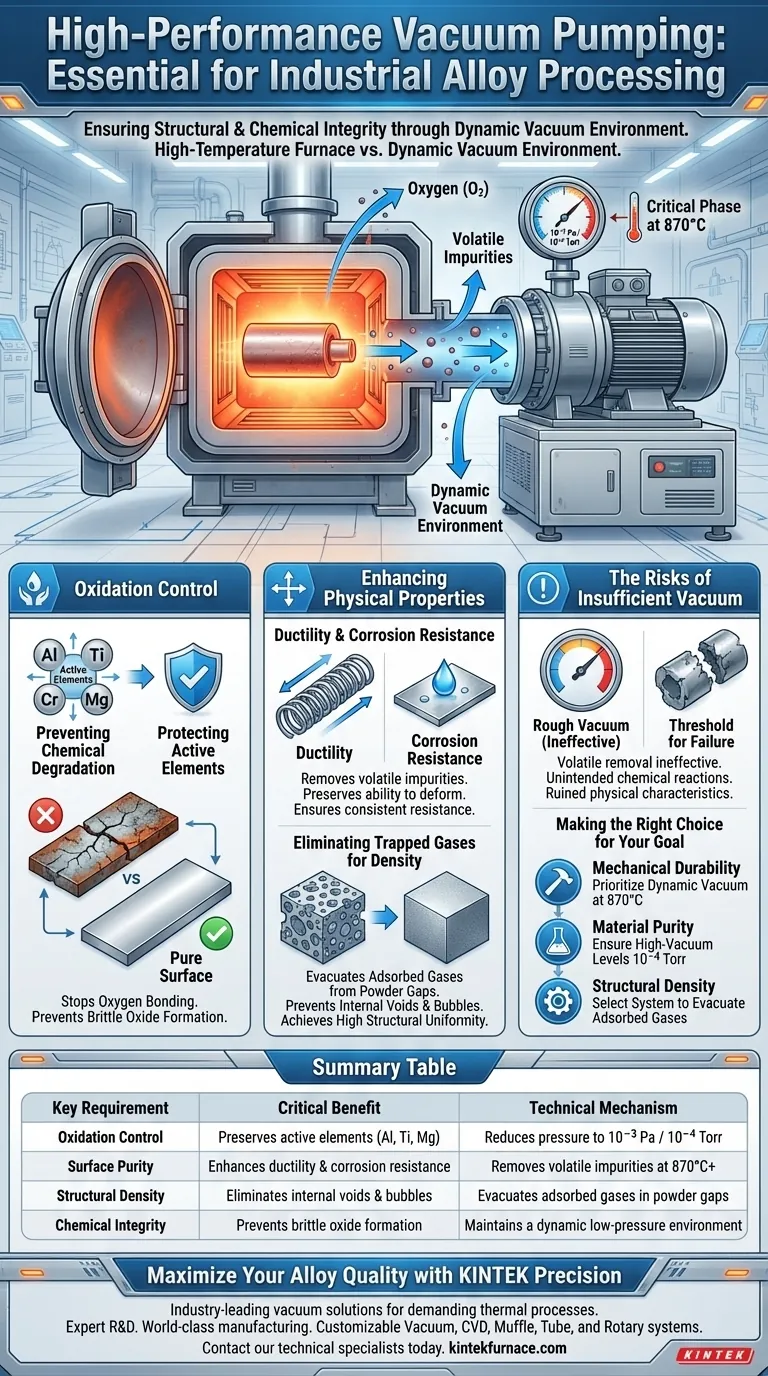

يعد نظام ضخ التفريغ عالي الأداء ضروريًا لضمان السلامة الهيكلية والكيميائية للسبائك الصناعية أثناء المعالجة. وظيفته المباشرة هي توليد بيئة منخفضة الضغط تمنع الأكسدة وتزيل الملوثات بشكل فعال، وهي الطريقة الوحيدة لضمان أداء المادة كما هو متوقع بعد التعرض للحرارة الشديدة.

الوظيفة الأساسية لهذه الأنظمة هي إنشاء "بيئة تفريغ ديناميكية". يقوم هذا بإزالة الأكسجين المتبقي والشوائب المتطايرة من سطح السبيكة بشكل فعال، خاصة خلال المراحل الحرارية الحرجة حول 870 درجة مئوية. بدون هذا التدخل، تتأثر الخصائص الميكانيكية الأساسية مثل المتانة ومقاومة التآكل بشكل حتمي.

الدور الحاسم للتحكم في الأكسدة

منع التدهور الكيميائي

التهديد الرئيسي لسلامة السبيكة أثناء الصهر والمعالجة الحرارية هو الأكسجين. عندما يتم تسخين السبائك، تصبح شديدة التفاعل.

يقلل نظام التفريغ عالي الأداء الضغط الداخلي إلى مستويات منخفضة للغاية (غالبًا ما بين 10^-3 باسكال و 10^-4 تور). هذا ضروري لمنع الأكسجين من الارتباط بالمعدن.

حماية العناصر النشطة

تحتوي العديد من السبائك المتقدمة على عناصر "نشطة" مثل الألمنيوم أو التيتانيوم أو الكروم أو المغنيسيوم. هذه العناصر لها ألفة عالية للأكسجين.

بدون تفريغ، تتأكسد هذه المكونات بسرعة أو "تحترق" عند درجات حرارة عالية. يضمن نظام الضخ بقاء هذه العناصر جزءًا من مصفوفة السبيكة بدلاً من تحولها إلى أكاسيد هشة.

تعزيز الخصائص الفيزيائية

ضمان المتانة ومقاومة التآكل

يشير المرجع الأساسي إلى أن إزالة الشوائب ترتبط مباشرة بالأداء النهائي للسبيكة.

عن طريق إزالة الشوائب المتطايرة من السطح، تحافظ عملية التفريغ على متانة السبيكة (قدرتها على التشوه دون كسر). علاوة على ذلك، فإن السطح النقي ضروري لإنشاء مقاومة تآكل متسقة في الجزء النهائي.

إزالة الغازات المحتبسة لضمان الكثافة

بالإضافة إلى كيمياء السطح، تعالج أنظمة التفريغ المشكلات الهيكلية الداخلية. في عمليات مثل تلبيد المسحوق أو الضغط المتساوي الحراري الساخن، يمكن أن تحتبس الغازات في الفجوات بين الجسيمات.

يقوم نظام التفريغ بإخلاء هذه الغازات الممتصة والهواء المتبقي. هذا يمنع تكون فقاعات أو فراغات داخلية، مما يضمن تحقيق المنتج النهائي لكثافة عالية وتوحيد هيكلي.

فهم مخاطر التفريغ غير الكافي

عتبة الفشل

متطلب نظام "عالي الأداء" ليس اعتباطيًا؛ إنه عتبة تقنية صارمة. غالبًا ما يكون تحقيق تفريغ تقريبي غير كافٍ للسبائك المتقدمة.

إذا فشل النظام في الوصول إلى مستويات تفريغ عالية محددة (مثل 10^-4 تور أو أفضل)، فإن إزالة المواد المتطايرة تصبح غير فعالة. يؤدي هذا إلى تفاعلات كيميائية غير مقصودة، مثل أكسدة الكبريت أو السيلينيوم في المواد شبه الموصلة، مما يدمر الخصائص الفيزيائية للمنتج.

اتخاذ الخيار الصحيح لهدفك

يجب أن تملي خصائص المواد التي تقدرها أكثر المتطلبات المحددة لنظام التفريغ الخاص بك.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية: أعط الأولوية لنظام قادر على الحفاظ على تفريغ ديناميكي عند 870 درجة مئوية لضمان المتانة ومقاومة التآكل.

- إذا كان تركيزك الأساسي هو نقاء المواد: تأكد من أن النظام يمكنه الوصول إلى مستويات تفريغ عالية (نطاق 10^-4 تور) لمنع أكسدة العناصر النشطة مثل المغنيسيوم أو التيتانيوم.

- إذا كان تركيزك الأساسي هو الكثافة الهيكلية: اختر نظامًا مصممًا لإخلاء الغازات الممتصة من فجوات المسحوق لمنع الفراغات والفقاعات الداخلية.

الأداء الموثوق للسبائك مستحيل بدون التحكم الدقيق في البيئة الذي يوفره ضخ التفريغ عالي الأداء.

جدول الملخص:

| المتطلب الرئيسي | الفائدة الحاسمة | الآلية التقنية |

|---|---|---|

| التحكم في الأكسدة | يحافظ على العناصر النشطة (Al، Ti، Mg) | يقلل الضغط إلى 10^-3 باسكال / 10^-4 تور |

| نقاء السطح | يعزز المتانة ومقاومة التآكل | يزيل الشوائب المتطايرة عند 870 درجة مئوية+ |

| الكثافة الهيكلية | يزيل الفراغات والفقاعات الداخلية | يُفرغ الغازات الممتصة في فجوات المسحوق |

| السلامة الكيميائية | يمنع تكون الأكاسيد الهشة | يحافظ على بيئة ديناميكية منخفضة الضغط |

عزز جودة سبائكك مع KINTEK Precision

لا تدع الأكسدة أو الفراغات الداخلية تعرض مكوناتك الهامة للخطر. توفر KINTEK حلول تفريغ رائدة في الصناعة مصممة خصيصًا للعمليات الحرارية الأكثر تطلبًا. مدعومة بالبحث والتطوير المتخصص والتصنيع عالمي المستوى، نقدم مجموعة شاملة من أفران درجات الحرارة العالية للمختبرات - بما في ذلك أنظمة التفريغ، و CVD، والموفل، والأنابيب، والدوارة - وكلها قابلة للتخصيص بالكامل لتلبية عتبات الضغط ودرجة الحرارة المحددة لديك.

تأكد من أن موادك تحقق التوحيد الهيكلي والنقاء الكيميائي الذي تتطلبه. اتصل بخبرائنا الفنيين اليوم للعثور على النظام المثالي عالي الأداء لمختبرك أو خط الإنتاج الخاص بك.

دليل مرئي

المراجع

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هي وظائف قالب الجرافيت عالي النقاء أثناء عملية التلبيد بالبلازما الشرارية؟ بخلاف احتواء المسحوق

- كيف يضمن فرن التجفيف المخبري الاستقرار الهيكلي لحبيبات الكبسولات الدقيقة؟ دليل التجفيف الخبير

- ما هي الصيانة المطلوبة بعد استخدام أنبوب فرن الألومينا؟ ضمان طول العمر والنقاء في مختبرك

- لماذا تُفضل المزدوجات الحرارية من النوع K في الأفران الصناعية؟ احصل على دقة موثوقة للتحكم في درجات الحرارة العالية

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي

- ما هي أهمية استخدام قارب كوارتز كحامل للمحفز؟ تحسين النقاء والحركية في ترسيب البخار الكيميائي المحفز (CCVD)

- لماذا يُستخدم بوتقة من سبيكة FeCrAl في تجارب تحلل الميثان الحفزي (CDM)؟ المفتاح للاستقرار في درجات الحرارة العالية

- ما هي الوظيفة الأساسية لأنابيب الكوارتز عالية النقاء المغلقة؟ إتقان تخليق سبائك Sb-Te بالعزل الدقيق