يعد التحكم الدقيق في البيئة هو العامل الحاسم في نجاح تنشيط الهلام الهوائي. يلزم وجود فرن غلاف جوي عالي الدقة يتم التحكم في درجة حرارته لتسهيل "الأكسدة الجزئية"، وهي عملية دقيقة تقوم فيها عوامل التنشيط مثل ثاني أكسيد الكربون أو الأمونيا بنحت المصفوفة الكربونية. من خلال تنظيم درجة حرارة التفاعل وتدفق الغاز والوقت بدقة، يضمن الفرن أن المادة تخلق مسامًا دقيقة جديدة دون تدمير سلامتها الهيكلية.

الغرض الأساسي من هذا الفرن هو تحقيق التآكل المتحكم فيه. يسمح للمشغل بنحت الهيكل الكربوني بشكل انتقائي، وتحويل الهلام الهوائي القياسي إلى مادة عالية الأداء ذات مساحة سطح وقدرة امتصاص متزايدة بشكل كبير.

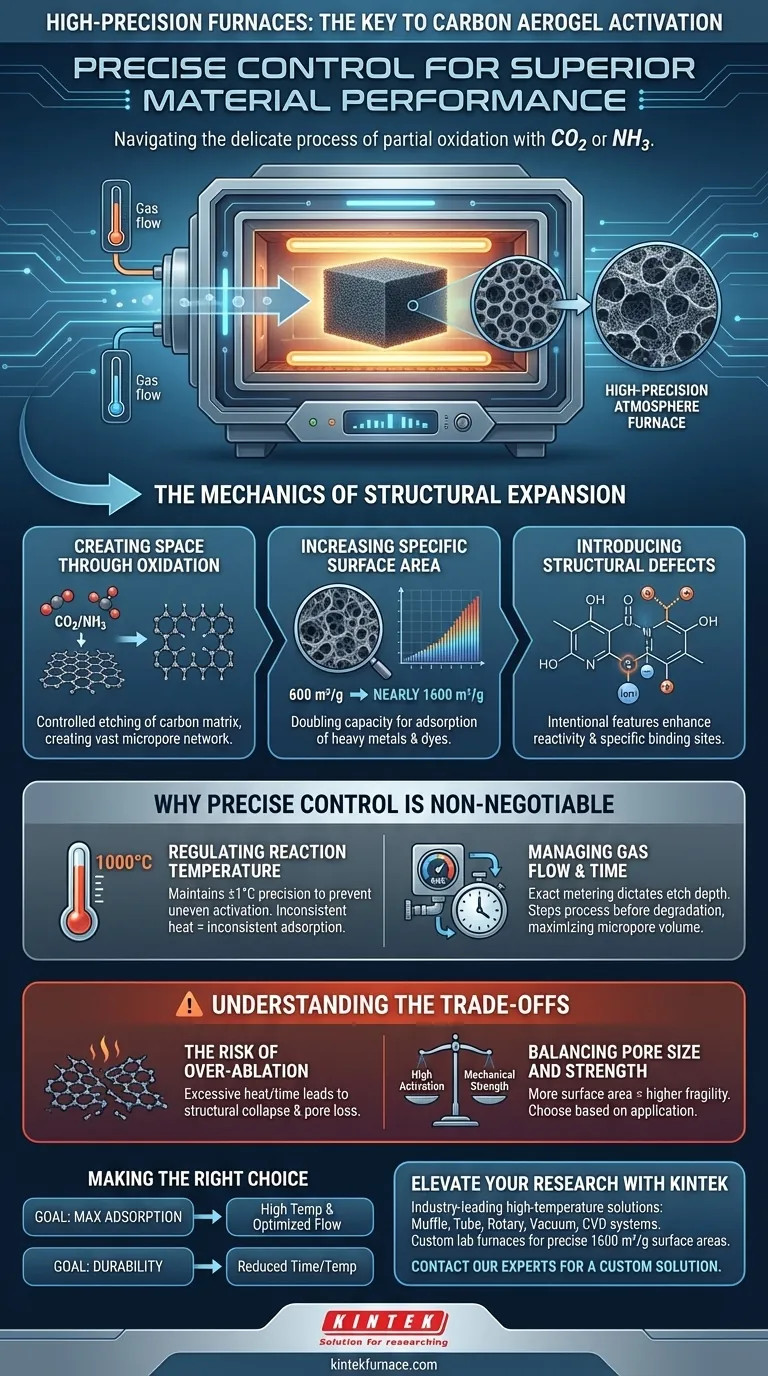

آليات التوسع الهيكلي

خلق المساحة من خلال الأكسدة

عملية التنشيط هي في الأساس طريقة طرح. يستخدم الفرن درجات حرارة عالية لتحفيز تفاعل بين الهلام الهوائي الكربوني والغاز المنشط ($CO_2$ أو $NH_3$).

يسبب هذا التفاعل أكسدة جزئية، مما يؤدي فعليًا إلى "أكل" أجزاء معينة من الهيكل الكربوني. تخلق عملية النحت هذه شبكة واسعة من المسام الدقيقة داخل المادة.

زيادة مساحة السطح المحددة

الهدف الأساسي لهذا العلاج هو زيادة المساحة المادية المتاحة للامتصاص إلى أقصى حد. بدون البيئة الدقيقة التي يوفرها الفرن، لن تطور المادة مساحة السطح الداخلية اللازمة.

تشير البيانات إلى أن التنشيط المناسب يمكن أن يضاعف مساحة السطح المحددة أكثر من الضعف، ومن المحتمل أن تقفز من حوالي 600 متر مربع/غرام إلى ما يقرب من 1600 متر مربع/غرام. هذا التوسع حاسم للتطبيقات التي تنطوي على التقاط أيونات المعادن الثقيلة أو جزيئات الصبغة.

إدخال عيوب هيكلية

بالإضافة إلى إنشاء المسام البسيط، تعزز بيئة الفرن التنشيط الفيزيائي والكيميائي الذي يُدخل عيوبًا هيكلية.

هذه العيوب ليست فشلاً؛ إنها ميزات متعمدة تعزز تفاعلية المادة. إنها توفر مواقع ربط محددة تعزز بشكل كبير قدرة الهلام الهوائي على امتصاص الملوثات مثل الزئبق من المحاليل المائية.

لماذا التحكم الدقيق غير قابل للتفاوض

تنظيم درجة حرارة التفاعل

يتطلب التنشيط غالبًا حرارة شديدة، مثل 1000 درجة مئوية لتنشيط ثاني أكسيد الكربون. يجب أن يحافظ الفرن على هذه الدرجة من الحرارة بدقة عالية لضمان حدوث التفاعل بشكل موحد في جميع أنحاء الدفعة.

يمكن أن تؤدي التقلبات في درجة الحرارة إلى تنشيط غير متساوٍ، مما يؤدي إلى منتج بأداء امتصاص غير متسق.

إدارة تدفق الغاز والوقت

تعتبر مدة العلاج ومعدل تدفق غاز التنشيط بنفس أهمية درجة الحرارة. يسمح الفرن بالقياس الدقيق لهذه المتغيرات.

يحدد هذا التحكم "عمق" النحت. يضمن توقف العملية بالضبط عند زيادة حجم المسام الدقيقة إلى الحد الأقصى، بدلاً من السماح للتفاعل بالاستمرار حتى تتدهور المادة.

فهم المفاضلات

خطر الإفراط في التآكل

بينما الهدف هو نحت المادة، هناك خط رفيع بين التنشيط والتدمير. إذا كانت درجة حرارة الفرن مرتفعة جدًا أو كان وقت التعرض طويلاً جدًا، يصبح الأكسدة عدوانيًا.

يؤدي هذا إلى انهيار هيكلي، حيث يتم استهلاك الهيكل الكربوني بالكامل. النتيجة هي فقدان القوة الميكانيكية ومساحة سطح أقل بشكل متناقض لأن جدران المسام قد احترقت.

موازنة حجم المسام والقوة

يخلق التنشيط العالي المزيد من مساحة السطح ولكنه ينتج مادة أكثر هشاشة. الهلام الهوائي المنشط بدرجة عالية ممتاز لمهام الامتصاص الثابت ولكنه قد يفتقر إلى المتانة الميكانيكية المطلوبة لبيئات الترشيح عالية الإجهاد.

اتخاذ القرار الصحيح لهدفك

لتحسين عملية التنشيط الخاصة بك، ضع في اعتبارك تطبيق الاستخدام النهائي الخاص بك:

- إذا كان تركيزك الأساسي هو أقصى قدرة امتصاص: أعط الأولوية لدرجات الحرارة الأعلى (حوالي 1000 درجة مئوية) وتدفق الغاز المحسن لزيادة حجم المسام الدقيقة ومساحة السطح المحددة إلى الحد الأقصى.

- إذا كان تركيزك الأساسي هو المتانة الهيكلية: قلل وقت التفاعل أو درجة الحرارة قليلاً للحفاظ على هيكل كربوني أكثر سمكًا، مع قبول انخفاض معتدل في إجمالي مساحة السطح.

إتقان متغيرات درجة الحرارة والوقت يحول مادة كربونية بسيطة إلى إسفنجة جزيئية عالية الكفاءة.

جدول الملخص:

| معامل التنشيط | الدور في العملية | التأثير على أداء المادة |

|---|---|---|

| درجة الحرارة (تصل إلى 1000 درجة مئوية) | تسهيل الأكسدة الجزئية/النحت | تنظيم معدل التفاعل وإنشاء المسام الموحد |

| تدفق الغاز ($CO_2$ / $NH_3$) | يعمل كعامل تنشيط | التحكم في عمق النحت وإدخال العيوب |

| وقت التفاعل | إدارة مدة التآكل | موازنة الحد الأقصى لمساحة السطح مقابل السلامة الهيكلية |

| التحكم في الغلاف الجوي | منع الاحتراق غير المرغوب فيه | ضمان مواقع ربط محددة لامتصاص المعادن الثقيلة |

ارتقِ بأبحاث المواد الخاصة بك مع KINTEK

لا تدع البيئات الحرارية غير المتسقة تضر بأداء الهلام الهوائي الخاص بك. توفر KINTEK حلولًا رائدة في الصناعة لدرجات الحرارة العالية، بما في ذلك أنظمة الفرن المغلق، والأنابيب، والدوار، والفراغ، و CVD، وجميعها مصممة بدقة للعمليات الدقيقة مثل تنشيط الكربون. تضمن أفران المختبرات القابلة للتخصيص لدينا التحكم الدقيق في درجة الحرارة والغلاف الجوي المطلوب لتحقيق مساحات سطح تبلغ 1600 متر مربع/غرام دون انهيار هيكلي.

هل أنت مستعد لتحسين عملية التنشيط الخاصة بك؟ اتصل بفريق البحث والتطوير الخبير لدينا اليوم للعثور على حلك المخصص.

دليل مرئي

المراجع

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي ظروف العملية التي يوفرها نظام هيدروكسيد الصوديوم-هيدروكسيد البوتاسيوم المنصهر؟ النقش بالملح عالي الحرارة لاستعادة السيليكون

- لماذا يجب أن تخضع عينات السيراميك Ba1-xCaxTiO3 لعملية حرق فضي بدرجة حرارة عالية؟ ضمان بيانات عازلة دقيقة

- ما هي المواد المتقدمة والمركبات؟ أطلق العنان للأداء المتفوق لابتكاراتك

- ما هي وظيفة فرن التلبيد عالي الحرارة في إنتاج الأغشية الخزفية؟ الأداء الهندسي

- كيف يمكنني تحسين أداء مضخة التفريغ الخاصة بي؟ قم بتحسين نظامك للحصول على تفريغ أعمق وتفريغ أسرع

- لماذا يعد نظام التحكم في تدفق الأرجون عالي النقاء ضروريًا؟ ضمان الدقة في محاكاة علم المعادن

- ما هي الوظيفة الأساسية لمعدات الكربنة؟ أتقن تحويل الكتلة الحيوية إلى وقود بدقة

- ما هي أهمية مرحلة التسخين في الموقع عند درجات حرارة عالية؟ افتح رؤى هيكل الكريستال في الوقت الفعلي