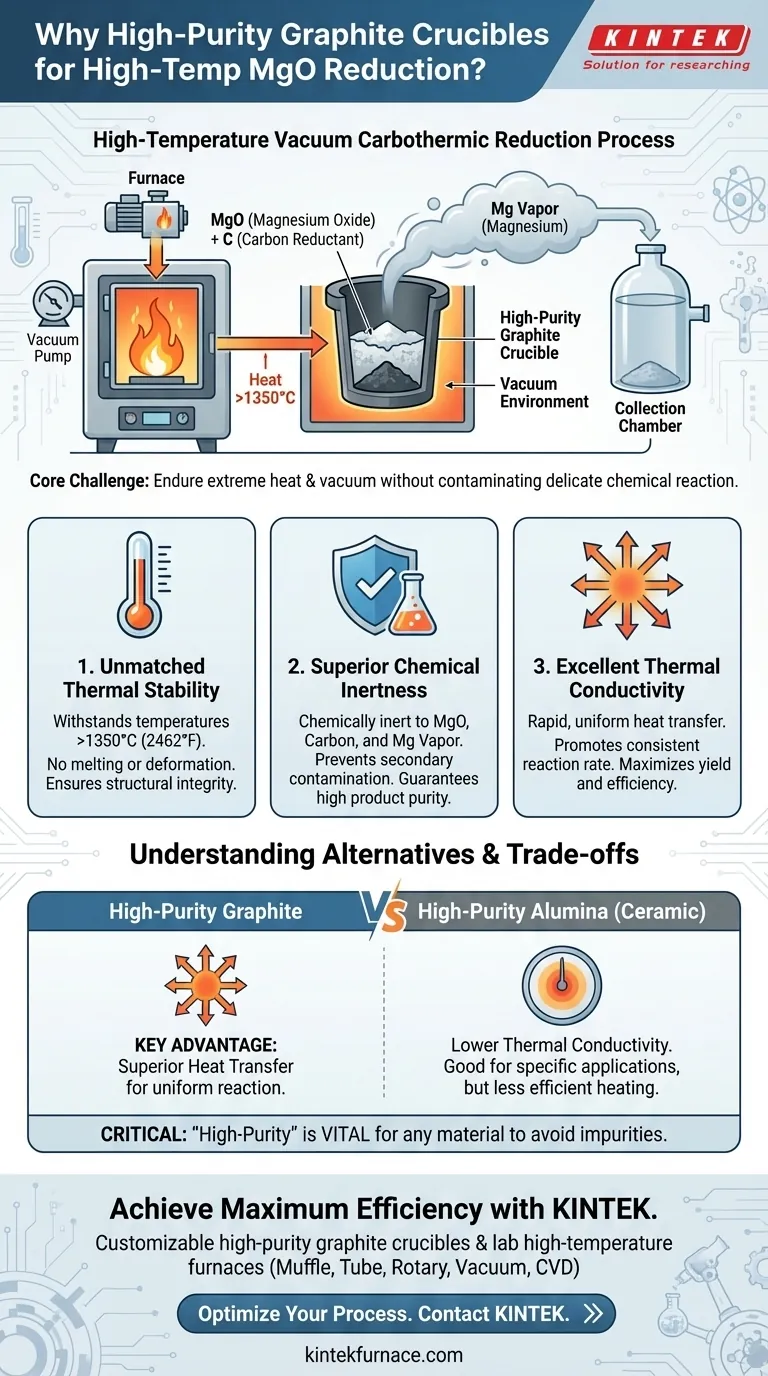

يتم اختيار بوتقة الجرافيت عالية النقاء للاختزال الكربوني الحراري لأكسيد المغنيسيوم لأنها تمتلك مزيجًا فريدًا من الخصائص الضرورية للنجاح في بيئة الفراغ ذات درجات الحرارة العالية. فهي توفر مقاومة حرارية استثنائية لمنع الذوبان، واستقرارًا كيميائيًا فائقًا لتجنب تلويث منتج المغنيسيوم النقي، وموصلية حرارية عالية لضمان سير التفاعل بشكل متساوٍ وفعال.

التحدي الأساسي هو العثور على مادة يمكنها تحمل الحرارة الشديدة والفراغ دون التدخل في تفاعل كيميائي دقيق. الجرافيت عالي النقاء هو الحل القياسي لأنه يعمل كوعاء سلبي ودائم وفعال للغاية لنقل الحرارة في هذه الظروف الدقيقة.

المتطلبات الحرجة للعملية

الاختزال الكربوني الحراري لأكسيد المغنيسيوم في الفراغ هو عملية صناعية متطلبة. لفهم اختيار البوتقة، يجب علينا أولاً تقدير البيئة التي تعمل فيها.

درجة حرارة وفراغ شديدان

يتطلب التفاعل درجات حرارة تتجاوز 1350 درجة مئوية (2462 درجة فهرنهايت) لكي يتم بفعالية. عند هذه الدرجة الحرارة، يتم إنتاج المغنيسيوم كبخار، مما يستلزم بيئة فراغ لجمعه ومنعه من التفاعل مع الهواء.

الحاجة إلى نقاء مطلق

الهدف هو إنتاج مغنيسيوم عالي النقاء. يجب ألا يتفاعل وعاء التفاعل نفسه مع أكسيد المغنيسيوم، أو عامل الاختزال الكربوني، أو بخار المغنيسيوم النهائي. أي تفاعل جانبي سيؤدي إلى إدخال شوائب في المنتج النهائي وتدهور البوتقة.

لماذا يتفوق الجرافيت تحت الضغط

الجرافيت عالي النقاء ليس مجرد مادة مناسبة؛ بل هو مُحسَّن بشكل فريد لهذه المهمة بسبب ثلاث خصائص أساسية.

استقرار حراري لا مثيل له

يمتلك الجرافيت نقطة انصهار عالية للغاية (حوالي 3600 درجة مئوية)، مما يضمن الحفاظ على سلامته الهيكلية وعدم تليينه أو تشوهه عند درجة حرارة التفاعل. هذا الاستقرار المادي غير قابل للتفاوض من أجل السلامة وموثوقية العملية.

خمول كيميائي فائق

في هذه البيئة المحددة، الجرافيت خامل كيميائيًا. لا يتفاعل مع المواد المتفاعلة المنصهرة أو بخار المغنيسيوم الناتج. هذا يمنع التلوث الثانوي، ويضمن نقاء منتج المغنيسيوم النهائي.

موصلية حرارية ممتازة

هذا عامل أداء حاسم. تسمح الموصلية الحرارية العالية للجرافيت بنقل الحرارة من الفرن بشكل موحد وسريع في جميع أنحاء شحنة الفرن. يعزز هذا التسخين المتجانس معدل تفاعل ثابت، مما يزيد من العائد ويمنع وجود مناطق باردة غير متفاعلة.

فهم البدائل والمقايضات

في حين أن الجرافيت هو الخيار المعتاد، يمكن استخدام مواد مقاومة أخرى، مما يسلط الضوء على المزايا المحددة التي يوفرها الجرافيت.

حالة بوتقات الألومينا

السيراميك عالي النقاء مثل الألومينا (الكوراندوم) يوفر أيضًا مقاومة استثنائية لدرجات الحرارة العالية والخمول الكيميائي. يمكنها تحمل المتطلبات الحرارية والكيميائية للعملية دون أن تتفكك أو تتفاعل مع المغنيسيوم.

ميزة الجرافيت الرئيسية: نقل الحرارة

الفرق الرئيسي هو الموصلية الحرارية. يوصل الجرافيت الحرارة بكفاءة أكبر بكثير من السيراميك مثل الألومينا. هذا النقل الحراري الفائق يجعل الجرافيت الخيار المفضل للعمليات التي يكون فيها التسخين الموحد والسريع أمرًا بالغ الأهمية لقيادة تفاعل كامل وفعال.

أهمية "عالية النقاء"

لأي مادة يتم النظر فيها - سواء كانت جرافيت أو ألومينا - فإن تسمية "عالية النقاء" حيوية. تحتوي المواد ذات الدرجات المنخفضة على مواد رابطة أو شوائب يمكن أن تتبخر أو تتفاعل في درجات حرارة عالية، مما يلوث المنتج ويضعف الفراغ.

كيفية تطبيق هذا على عمليتك

يجب أن يتم تحديد اختيارك للمادة من خلال الأولويات المحددة لبيئة التفاعل الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى كفاءة للتفاعل والعائد: الجرافيت هو الخيار الأفضل نظرًا لموصليته الحرارية العالية، مما يضمن التوزيع الأكثر تجانسًا للحرارة.

- إذا كان تركيزك الأساسي هو تخفيف تفاعل جانبي محدد متعلق بالكربون: يمكن أن تكون بوتقة سيراميك عالية النقاء، مثل الألومينا، بديلاً قابلاً للتطبيق، شريطة أن تكون موصليتها الحرارية المنخفضة مقبولة.

- إذا كان تركيزك الأساسي هو موثوقية العملية: السجل الحافل والجمع بين الخصائص الحرارية والكيميائية والتوصيلية تجعل الجرافيت عالي النقاء الخيار الأقل خطورة لهذا التطبيق المحدد.

في النهاية، يعد اختيار بوتقة الجرافيت عالية النقاء قرارًا هندسيًا متعمدًا بناءً على أدائها الأمثل في بيئة عملية لا ترحم.

جدول ملخص:

| خاصية | لماذا هي مهمة لاختزال MgO |

|---|---|

| استقرار حراري عالٍ | يتحمل درجات حرارة >1350 درجة مئوية دون ذوبان أو تشوه. |

| خمول كيميائي فائق | يمنع تلوث منتج المغنيسيوم النقي. |

| موصلية حرارية ممتازة | يضمن تسخينًا موحدًا لتفاعل كامل وفعال. |

| نقاء عالٍ | يتجنب إدخال شوائب يمكن أن تضعف الفراغ والمنتج النهائي. |

حقق أقصى قدر من الكفاءة في عملياتك ذات درجات الحرارة العالية

يعد اختيار وعاء التفاعل المناسب أمرًا بالغ الأهمية لنجاح ونقاء موادك. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK بوتقات جرافيت عالية النقاء ومجموعة كاملة من أفران المختبرات ذات درجات الحرارة العالية (بما في ذلك أفران التغطية، الأنبوبية، الدوارة، الفراغية، وأنظمة CVD)، وكلها قابلة للتخصيص لتلبية احتياجاتك الفريدة.

دع خبرائنا يساعدونك في تحسين عمليتك. اتصل بنا اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما المواد المستخدمة لأنابيب فرن الأنبوب ذي درجة الحرارة العالية؟ اختر الأنبوب المناسب لمختبرك

- ما هي الوظيفة الأساسية لأنابيب الكوارتز عالية النقاء المغلقة؟ إتقان تخليق سبائك Sb-Te بالعزل الدقيق

- ما هي وظيفة أنابيب الكوارتز المغلفة بالفراغ العالي لمركب Ce2(Fe, Co)17؟ ضمان نقاء الطور واستقراره

- ما الدور الذي تلعبه أفران الأنابيب في إنتاج أشباه الموصلات والبطاريات؟ افتح باب الدقة في معالجة درجات الحرارة العالية

- ما أهمية أفران البورسلين في البحث الأكاديمي والعلمي؟ أطلق العنان للابتكار من خلال التحكم الدقيق في درجة الحرارة العالية