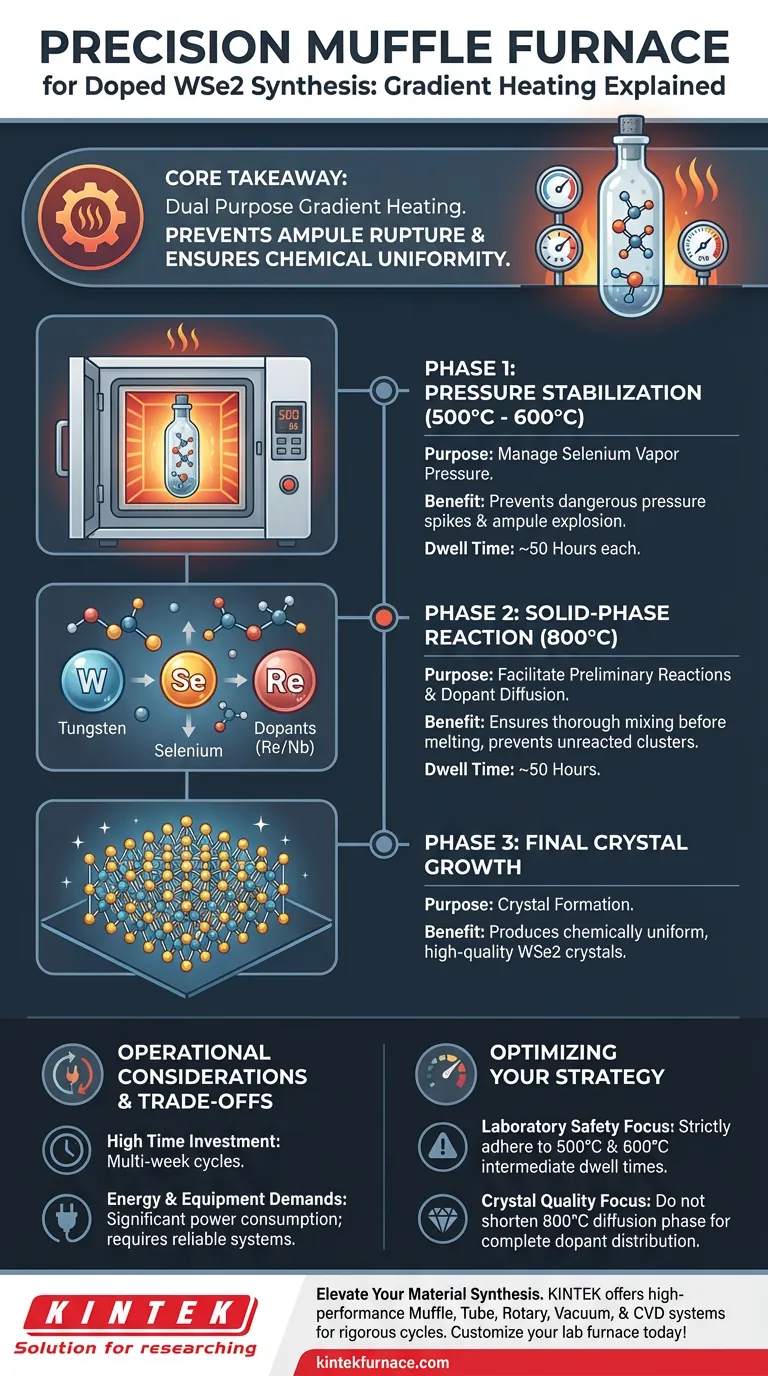

يعد فرن التجفيف الدقيق آلية التحكم الحرجة المستخدمة لإدارة الديناميكا الحرارية المتطايرة المتضمنة في تصنيع ثنائي سيلينيد التنجستن (WSe2) المطعم. يقوم بتنفيذ برنامج تسخين صارم متعدد المراحل - عادةً ما يتم الحفاظ عليه عند 500 درجة مئوية و 600 درجة مئوية و 800 درجة مئوية - لمنع ارتفاعات الضغط الخطيرة في الأوعية المغلقة ولضمان خلط المكونات الكيميائية بشكل موحد.

الفكرة الأساسية: تعمل عملية التسخين التدريجي لغرض مزدوج: فهي تمنع التمزق المادي للقوارير المغلقة عن طريق إدارة ضغط البخار، وهي تدفع تفاعلات الطور الصلب البطيئة لضمان توزيع المواد المطعمة بالتساوي قبل مرحلة النمو النهائية ذات درجة الحرارة العالية.

إدارة الديناميكا الحرارية والسلامة

منع تمزق القارورة

يحدث تصنيع WSe2 عادةً داخل قارورة كوارتز مغلقة. إذا تم رفع درجة الحرارة بسرعة كبيرة، فإن المكونات المتطايرة (خاصة السيلينيوم) تتبخر بسرعة، مما يتسبب في ارتفاع هائل في الضغط الداخلي.

يخفف فرن التجفيف الدقيق هذا الخطر عن طريق تنظيم معدل زيادة الطاقة الحرارية. من خلال رفع درجة الحرارة ببطء، يضمن الفرن أن يظل الضغط الداخلي ضمن الحدود الميكانيكية لوعاء الكوارتز.

دور التسخين المرحلي

يسلط المرجع الأساسي الضوء على بروتوكول محدد يتضمن فترات توقف عند 500 درجة مئوية و 600 درجة مئوية.

تعمل فترات الانتظار هذه كصمامات لتخفيف الضغط بالمعنى الكيميائي. إنها تسمح للمتفاعلات بالتفاعل والاستقرار عند مستويات طاقة وسيطة، مما يمنع تراكم الضغط الجامح الذي يؤدي إلى الانفجار.

ضمان التجانس الكيميائي

تعزيز تفاعلات الطور الصلب

إلى جانب السلامة، تعد طريقة التسخين التدريجي ضرورية لجودة المواد. تسهل فترات الانتظار الطويلة - غالبًا 50 ساعة في كل مرحلة - تفاعلات الطور الصلب الأولية.

ينشئ هذا بيئة خاضعة للرقابة حيث يمكن للتنجستن والسيلينيوم والمواد المطعمة (مثل الرينيوم أو النيوبيوم) البدء في الترابط الكيميائي دون ذوبان.

تحقيق التجانس قبل النمو

يؤدي التسخين السريع غالبًا إلى تكتلات من المواد غير المتفاعلة أو التطعيم غير المتساوي.

من خلال الحفاظ على الخليط عند 800 درجة مئوية لفترة طويلة، يضمن الفرن انتشار المواد المطعمة بشكل كامل في مصفوفة WSe2. هذا يضع حالة أولية متجانسة كيميائيًا، وهو مطلب صارم لنمو البلورات عالية الجودة في المراحل النهائية.

اعتبارات التشغيل والمقايضات

استثمار كبير في الوقت

المقايضة الأكثر أهمية لاستخدام نهج التدرج الدقيق هي مدة العملية. مع وجود مراحل متعددة تتطلب فترات توقف لمدة 50 ساعة، يمكن أن تستغرق دورة التصنيع الواحدة أكثر من أسبوع لإكمالها.

متطلبات الطاقة والمعدات

يستهلك تشغيل الفرن في درجات حرارة عالية لمئات الساعات كمية كبيرة من الطاقة.

علاوة على ذلك، تتطلب هذه الطريقة معدات موثوقة للغاية؛ يمكن أن يؤدي انقطاع التيار الكهربائي أو احتراق العنصر أثناء الدورة التي تستمر أسبوعًا إلى إتلاف الدفعة أو التسبب في الصدمة الحرارية التي تم تصميم العملية لتجنبها.

تحسين استراتيجية التصنيع الخاصة بك

لتطبيق هذا على احتياجات مشروعك المحددة:

- إذا كان تركيزك الأساسي هو سلامة المختبر: التزم تمامًا بفترات الانتظار الوسيطة (500 درجة مئوية و 600 درجة مئوية) لإدارة ضغط البخار العالي للسيلينيوم ومنع انفجارات القوارير.

- إذا كان تركيزك الأساسي هو جودة البلورات: لا تقصر مرحلة العزل عند 800 درجة مئوية، حيث أن هذا الإطار الزمني حاسم للانتشار الكامل للمواد المطعمة مثل الرينيوم أو النيوبيوم.

الدقة في التسخين ليست مجرد مسألة درجة حرارة؛ إنها الفرق بين بلورة عالية الجودة وقارورة محطمة.

جدول ملخص:

| مرحلة التسخين | درجة الحرارة | الغرض | فائدة |

|---|---|---|---|

| المرحلة 1 | 500 درجة مئوية - 600 درجة مئوية | استقرار الضغط | يمنع تمزق القارورة من تبخر السيلينيوم |

| المرحلة 2 | 800 درجة مئوية | تفاعل الطور الصلب | يضمن الانتشار الكامل للمواد المطعمة مثل Re أو Nb |

| المرحلة 3 | النمو النهائي | تكوين البلورات | ينتج بلورات WSe2 عالية الجودة ومتجانسة كيميائيًا |

ارتقِ بتصنيع المواد لديك مع KINTEK

الدقة هي الخط الرفيع بين البلورة عالية الجودة والدُفعة الفاشلة. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة أفران التجفيف، والأنابيب، والدوارة، والفراغية، و CVD عالية الأداء المصممة للتعامل مع الدورات الصارمة التي تزيد عن 100 ساعة المطلوبة لتصنيع WSe2 المطعم.

توفر أفران المختبرات القابلة للتخصيص لدينا الاستقرار الحراري والدقة القابلة للبرمجة اللازمة لإدارة الديناميكا الحرارية المتطايرة وضمان الانتشار المثالي للمواد المطعمة. اتصل بنا اليوم لتحسين قدرات مختبرك في درجات الحرارة العالية!

دليل مرئي

المراجع

- Monaam Benali, Zdeněk Sofer. 2D Rhenium- and Niobium-Doped WSe<sub>2</sub> Photoactive Cathodes in Photo-Enhanced Hybrid Zn-Ion Capacitors. DOI: 10.1021/acsanm.4c01405

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما الفرق بين الفرن الدفعي والفرن المستمر؟ المرونة مقابل كفاءة الإنتاج بكميات كبيرة

- ما هي الخيارات المتاحة لتوحيد درجة الحرارة في أفران الصندوق؟ احصل على حرارة دقيقة لعملياتك الحرجة

- ما هي الأهداف الأساسية لاستخدام فرن التلدين في عملية تحضير المحفزات الدورية؟ تحقيق الدقة

- كيف يؤثر برنامج التسخين ثنائي المراحل لفرن التجفيف على جودة رماد قشور الأرز؟ قم بتحسين السيليكا الخاصة بك

- ما هي التطبيقات الأساسية لأفران الكتم؟ ضرورية لتحليل المواد والمعالجة الحرارية

- ما هي المواد شائعة الاستخدام في بناء فرن الكوتقة؟ اكتشف المكونات المتينة للمختبرات ذات درجات الحرارة العالية

- ما هي وظيفة نظام التبريد بالماء في أفران الصهر؟ أسرار الاستقرار والدقة تكشف

- لماذا يلزم فرن صهر عالي الدقة لمعالجة التكليس عند 500 درجة مئوية أثناء تحضير المحفز؟